1.本技术涉及火电厂技术领域,更具体地,涉及一种电厂燃烧优化方法及设备。

背景技术:

2.火电厂是利用煤、石油、天然气作为燃料生产电能的工厂,它的基本生产过程是:燃料在锅炉中燃烧加热水使成蒸汽,将燃料的化学能转变成热能,蒸汽压力推动汽轮机旋转,热能转换成机械能,然后汽轮机带动发电机旋转,将机械能转变成电能。火电厂由下列5个系统组成:

①

燃料系统、

②

燃烧系统、

③

汽水系统、

④

电气系统、

⑤

控制系统。在上述系统中,最主要的设备是锅炉、汽轮机和发电机。

3.目前现有技术锅炉的燃烧运行主要由运行人员根据自己的工程经验进行燃烧调整,但是由于锅炉燃烧的复杂性,此种方法费时费力而且优化效果不太理想。近年来锅炉燃烧运行主要通过建立锅炉燃烧系统模型,并以此模型为基础,通过智能算法优化锅炉运行时的可调参数,给出可调参数的最佳值,可以实现锅炉的清洁高效运行。但是现有的一些方法存在模型精确度不足、优化效果比较差等问题。

4.因此,提出一种电厂燃烧优化方法,用以解决现有技术中无法精确对锅炉进行燃烧优化进而实现节能减排的技术问题,是本领域技术人员亟待解决的技术问题。

技术实现要素:

5.本发明提供一种电厂燃烧优化方法,预先获取电厂机组的历史运行数据,所述方法应用于包含多个机组的火力发电厂中,用以解决现有技术中无法精确对锅炉进行燃烧优化进而实现节能减排的技术问题,所述方法包括:

6.根据预设安全边界条件对所述历史运行数据进行过滤,得到待处理历史运行数据;

7.对所述待处理历史运行数据中的各工况数据按预设步长进行步长分割处理,并基于分割后的各工况数据形成多个运行状态段;

8.基于预设评价函数获取所述运行状态段每个时刻的耗差评价变量,并基于所述耗差评价变量确定每个所述运行状态段的最小耗差评价变量;

9.获取与所述机组的当前运行数据相似度最高的目标运行状态段,并根据所述目标运行状态段的最小耗差评价变量控制所述机组进行燃烧。

10.优选的,获取与所述机组的当前运行数据相似度最高的目标运行状态段,并根据所述目标运行状态段的最小耗差评价变量控制所述机组进行燃烧,具体为:

11.获取与所述机组的当前运行数据相似度最高的目标运行状态段;

12.获取所述目标运行状态段对应的最小耗差评价变量;

13.确定所述目标运行状态段的最小耗差评价变量对应的操作数据,以控制所述机组按照所述操作数据进行燃烧。

14.优选的,所述预设安全边界条件需同时满足以下情况:

15.所述机组的scr反应器出口nox含量均值低于预设nox值;

16.选定的末级过热蒸汽出口第一侧温度与选定的末级过热蒸汽出口第二侧温度之差小于第一预设温度;

17.水冷壁壁温为超过水冷壁壁温报警值;

18.同一燃烧器的两个火检未同时消失;

19.二级过热器出口温度、三级过热器入口温度、三级过热器出口温度及主蒸汽温度均小于第二预设温度;

20.空预器冷端综合温度大于第三预设温度;

21.风机电流小于预设额定电流。

22.优选的,所述各工况数据具体包括机组负荷、电网指令负荷、供热量、供汽量、总给煤量、磨煤机运行方式、主汽流量、主蒸汽压力、环境温度及给水温度等。

23.优选的,所述操作数据包括各磨给煤量、各磨一次风机设定值、各磨出口温度预设值、锅炉氧量预设值、一次风压预设值、辅助风门指令数据、燃尽风门指令数据、燃烧器摆角指令、二次风压、备用磨出口挡板开关、送风机入口温度预设值、低省暖风器入口调节挡板、锅炉暖风器调节挡板、压力预设值。

24.优选的,所述预设评价函数包括:

25.f1=(第一预设基准值

‑

主蒸汽温度均值)*x1;

26.f2=(第二预设基准值

‑

再热蒸汽温度均值)*x2;

27.f3=(排烟温度均值

‑

第三预设基准值)*x3;

28.f4=(再热器减温水量均值

‑

第四预设基准值4)*x4;

29.f5=(氧量

‑

第五预设基准值)*x5;

30.f6=(飞灰含碳量

‑

第六预设基准值)*x6;

31.f7=(scr入口nox浓度

‑

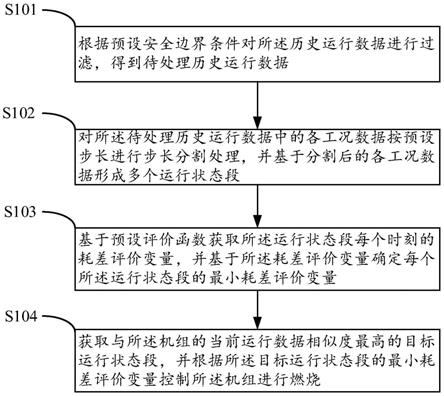

第七预设基准值)*x7;

32.f8=(实际电耗

‑

第八预设基准值)*x8;

33.其中,f1为主蒸汽温度均值耗差、f2为再热蒸汽温度均值耗差、f3为排烟温度均值耗差、f4为再热器减温水量均值耗差、f5为氧量耗差、f6为飞灰含碳量耗差、f7为等效氨耗、f8为厂用电耗、所述x1、x2、x3、x4、x5、x6、x7、x8均为预设系数。

34.优选的,所述耗差评价变量具体为:

35.耗差评价变量=f1+f2+f3+f4+f5+f6+f7+f8。

36.优选的,所述方法还包括:

37.当所述当前运行数据超过所述运行状态段的范围,则对多个所述运行状态段进行更新;

38.当所述当前运行数据对应的耗差评价变量小于各所述运行状态段对应的最小耗差评价变量,则对各所述运行状态段对应的最小耗差评价变量进行更新。

39.相应地,本发明还提出了一种电厂燃烧优化设备,预先获取电厂机组的历史运行数据,所述设备应用于包含多个机组的火力发电厂中,所述设备包括:

40.过滤模块,根据预设安全边界条件对所述历史运行数据进行过滤,得到待处理历史运行数据;

41.分割模块,用于对所述待处理历史运行数据中的各工况数据按预设步长进行步长

分割处理,并基于分割后的各工况数据形成多个运行状态段;

42.确定模块,用于基于预设评价函数获取所述运行状态段每个时刻的耗差评价变量,并基于所述耗差评价变量确定每个所述运行状态段的最小耗差评价变量;

43.控制模块,用于获取与所述机组的当前运行数据相似度最高的目标运行状态段,并根据所述目标运行状态段的最小耗差评价变量控制所述机组进行燃烧。

44.优选的,所述控制模块具体用于:

45.获取与所述机组的当前运行数据相似度最高的目标运行状态段;

46.获取所述目标运行状态段对应的最小耗差评价变量;

47.确定所述目标运行状态段的最小耗差评价变量对应的操作数据,以控制所述机组按照所述操作数据进行燃烧。

48.与现有技术对比,本发明具备以下有益效果:

49.本发明公开了一种电厂燃烧优化方法及设备,所述方法包括:根据预设安全边界条件对历史运行数据进行过滤,得到待处理历史运行数据;对所述待处理历史运行数据中的各工况数据按预设步长进行步长分割处理,并基于分割后的各工况数据形成多个运行状态段;基于预设评价函数获取所述运行状态段每个时刻的耗差评价变量,并基于所述耗差评价变量确定每个所述运行状态段的最小耗差评价变量;获取与所述机组的当前运行数据相似度最高的目标运行状态段,并根据所述目标运行状态段的最小耗差评价变量控制所述机组进行燃烧。通过上述方法,实现对锅炉的燃烧优化,有利于燃煤电厂设备运行性能监测并达到节能减排目的。

附图说明

50.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

51.图1示出了本发明实施例提出的一种电厂燃烧优化方法的流程示意图;

52.图2示出了本发明实施例提出的一种电厂燃烧优化设备的结构示意图。

具体实施方式

53.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

54.如背景技术所述,目前现有技术虽然建立锅炉燃烧系统模型,并以此模型为基础,通过智能算法优化锅炉运行时的可调参数,给出可调参数的最佳值,可以实现锅炉的清洁高效运行。但是现有的一些方法存在模型精确度不足、优化效果比较差等问题。

55.为解决上述问题,本技术实施例提出了一种电厂燃烧优化方法及设备,所述方法包括:根据预设安全边界条件对历史运行数据进行过滤,得到待处理历史运行数据;对所述待处理历史运行数据中的各工况数据按预设步长进行步长分割处理,并基于分割后的各工

况数据形成多个运行状态段;基于预设评价函数获取所述运行状态段每个时刻的耗差评价变量,并基于所述耗差评价变量确定每个所述运行状态段的最小耗差评价变量;获取与所述机组的当前运行数据相似度最高的目标运行状态段,并根据所述目标运行状态段的最小耗差评价变量控制所述机组进行燃烧。通过上述方法,实现对锅炉的燃烧优化,有利于燃煤电厂设备运行性能监测并达到节能减排目的。

56.如图1所示本发明实施例提出的一种电厂燃烧优化方法的流程示意图,该方法包括:

57.s101,根据预设安全边界条件对所述历史运行数据进行过滤,得到待处理历史运行数据。

58.具体的,数学模型的建立需要全面研究电厂的燃烧特征规律,首先需要建立起精确的燃烧系统数学模型,模型的精准程度会影响燃烧优化系统的正确性和精确性。因此通过机组的sis系统提取的数据实时获取电厂机组的历史运行数据,并根据预设安全边界条件对历史运行数据进行过滤,得到待处理历史运行数据,若其中任一测点运行数据不符合预设安全边界条件,则判断锅炉此时并未安全稳定运行则不作为待处理历史运行数据,该模型也不学习该知识。

59.为了精确的建立燃烧系统数学模型并对锅炉进行燃烧优化,在本方案的优选实施例中,所述预设安全边界条件需同时满足以下情况:

60.所述机组的scr反应器出口nox含量均值低于预设nox值;

61.选定的末级过热蒸汽出口第一侧温度与选定的末级过热蒸汽出口第二侧温度之差小于第一预设温度;

62.水冷壁壁温为超过水冷壁壁温报警值;

63.同一燃烧器的两个火检未同时消失;

64.二级过热器出口温度、三级过热器入口温度、三级过热器出口温度及主蒸汽温度均小于第二预设温度;

65.空预器冷端综合温度小于第三预设温度;

66.风机电流小于预设额定电流。

67.具体的,预设安全边界条件具体包括:机组的scr反应器出口nox含量均值低于50,且选定的末级过热蒸汽出口第一侧温度与选定的末级过热蒸汽出口第二侧温度之差小于小于14℃,且水冷壁壁温为超过水冷壁壁温报警值,且同一燃烧器的两个火检未同时消失,且二级过热器出口温度、三级过热器入口温度、三级过热器出口温度及主蒸汽温度均小于552℃,且空预器冷端综合温度大于145℃,且风机电流小于预设额定电流,其他金属温度,再热器出口温度,原烟气二氧化硫浓度、一氧化碳浓度、炉膛负压、总风量、一级过热器出口温度、二级过热器入口温度均要达到预设要求。得到的待处理历史运行数据必须符合预设安全边界条件。

68.需要说明的是,以上优选实施例的方案仅为本技术所提出的一种具体实现方案,其他能够影响锅炉安全稳定运行的安全边界条件均属于本技术的保护范围。

69.s102,对所述待处理历史运行数据中的各工况数据按预设步长进行步长分割处理,并基于分割后的各工况数据形成多个运行状态段。

70.具体的,对机组中待处理历史运行数据中的各工况数据按预设步长进行步长分割

处理,以避免数据冗余的情况发生,将数据按时间段分割成若干段,并根据分割后的各工况数据形成多个运行状态段。

71.为了精确的对锅炉进行燃烧优化,在本方案的优选实施例中,所述各工况数据具体包括机组负荷、电网指令负荷、供热量、供汽量、总给煤量、磨煤机运行方式、主汽流量、主蒸汽压力、环境温度及给水温度等。

72.具体的,机组中待处理历史运行数据中的各工况数据包括机组负荷、电网指令负荷、供热量、供汽量、总给煤量、磨煤机运行方式、主汽流量、主蒸汽压力、环境温度及给水温度等。

73.需要说明的是,以上优选实施例的方案仅为本技术所提出的一种具体实现方案,基于本技术的构思,本领域技术人员还可以采用其他工况数据,根据锅炉在运行中实际需要所确定的其他工况数据均属于本技术的保护范围。

74.s103,基于预设评价函数获取所述运行状态段每个时刻的耗差评价变量,并基于所述耗差评价变量确定每个所述运行状态段的最小耗差评价变量。

75.具体的,剔除超出安全边界条件的数据,然后对机组历史数据进行步长分割,步长分割后机组的历史数据被分割成了若干数据块,可以有效的避免数据冗余,若干数据块形成了若干个运行的状态段,每一个数据块在运行时都对应不同的状态段。根据预设评价函数获取各个运行状态段每个时刻的耗差评价变量,并基于耗差评价变量确定每个运行状态段的最小耗差评价变量。例如:已知3号机组最大负荷为350mwh,正常运行最小负荷50mwh,每5mwh对其进行一次数据分割,则电负荷x1可分为61步,可表示为n1步,同理主蒸汽流量x1可分为n2步,根据此方法可以将机组运行数据划分成n1*n2.....*nm个状态段,用state

i

表示机组的不同状态段。根据预设评价函数对机组sis系统中的历史数据进行分析,获取各个运行状态段每个时刻的耗差评价变量,从中找出每个状态段state

i

对应的最小耗差评价变量。

76.为了确定最佳工况,在本方案的优选实施例中,所述预设评价函数包括:

77.f1=(第一预设基准值

‑

主蒸汽温度均值)*x1;

78.f2=(第二预设基准值

‑

再热蒸汽温度均值)*x2;

79.f3=(排烟温度均值

‑

第三预设基准值)*x3;

80.f4=(再热器减温水量均值

‑

第四预设基准值4)*x4;

81.f5=(氧量

‑

第五预设基准值)*x5;

82.f6=(飞灰含碳量

‑

第六预设基准值)*x6;

83.f7=(scr入口nox浓度

‑

第七预设基准值)*x7;

84.f8=(实际电耗

‑

第八预设基准值)*x8;

85.其中,f1为主蒸汽温度均值耗差、f2为再热蒸汽温度均值耗差、f3为排烟温度均值耗差、f4为再热器减温水量均值耗差、f5为氧量耗差、f6为飞灰含碳量耗差、f7为等效氨耗、f8为厂用电耗、所述x1、x2、x3、x4、x5、x6、x7、x8均为预设系数。

86.具体的,通过评价函数的值可以判断出当前燃烧状态是否为最优状态,在燃烧优化系统中,该模型选取了所有可能影响燃烧状态的数据包括:主蒸汽温度均值耗差、再热蒸汽温度均值耗差、排烟温度均值耗差、为再热器减温水量均值耗差、氧量耗差为飞灰含碳量耗差、等效氨耗、厂用电耗。根据计算可以得出整体耗损,当整体耗差最低时确定当前工况

为最佳工况。以排烟温度均值耗差为例,函数所表达的意义为:排烟温度每上升一度,耗损增加0.168千瓦时。以此类推,通过计算可得出整体耗损。

87.为了确定最佳工况,在本方案的优选实施例中,所述耗差评价变量具体为:

88.耗差评价变量=f1+f2+f3+f4+f5+f6+f7+f8。

89.具体的,通过评价函数的值可以判断出当前燃烧状态是否为最优状态,根据评价函数获取运行状态段每个时刻的耗差评价变量,耗差评价变量为f1+f2+f3+f4+f5+f6+f7+f8。当整体耗差评价变量最小时确定当前工况为最佳工况。

90.s104,获取与所述机组的当前运行数据相似度最高的目标运行状态段,并根据所述目标运行状态段的最小耗差评价变量控制所述机组进行燃烧。

91.具体的,根据相似性原理可以实时的获取与机组的当前运行数据相似度最高的目标运行状态段,并根据所述目标运行状态段的最小耗差评价变量控制所述机组进行燃烧。

92.为了精确的建立燃烧系统数学模型并对锅炉进行更好的燃烧优化,在本方案的优选实施例中,获取与所述机组的当前运行数据相似度最高的目标运行状态段,并根据所述目标运行状态段的最小耗差评价变量控制所述机组进行燃烧,具体为:

93.获取与所述机组的当前运行数据相似度最高的目标运行状态段;

94.获取所述目标运行状态段对应的最小耗差评价变量;

95.确定所述目标运行状态段的最小耗差评价变量对应的操作数据,以控制所述机组按照所述操作数据进行燃烧。

96.具体的,根据相似性原理可以获取与机组的当前运行数据相似度最高的目标运行状态段,也就是实时计算出机组当前工况对应的state

i

,获取目标运行状态段对应的最小耗差评价变量,耗差评价变量最小时对应的操作数据及耗差评价变量存为模型net

i

,确定最小耗差评价变量对应的操作数据,以控制机组按照操作数据进行燃烧。该模型的建立具体为实时计算出机组当前工况对应的state

i

,调用state

i

对应的net

i

,即可得到机组不同状态下对应的最优操作指导。实现最优智能燃烧控制,以此达到节能减排的目的。

97.为了对锅炉进行燃烧优化,在本方案的优选实施例中,所述操作数据包括各磨给煤量、各磨一次风机设定值、各磨出口温度预设值、锅炉氧量预设值、一次风压预设值、辅助风门指令数据、燃尽风门指令数据、燃烧器摆角指令、二次风压、备用磨出口挡板开关、送风机入口温度预设值、低省暖风器入口调节挡板、锅炉暖风器调节挡板、压力预设值。

98.具体的,本方案选取了所有可能影响燃烧的操作控制量。操作数据包括各磨给煤量、各磨一次风机设定值、各磨出口温度预设值、锅炉氧量预设值、一次风压预设值、辅助风门指令数据、燃尽风门指令数据、燃烧器摆角指令、二次风压、备用磨出口挡板开关、送风机入口温度预设值、低省暖风器入口调节挡板、锅炉暖风器调节挡板、压力预设值。本方案通过机组的sis系统提取实时的数据,通过建立合理的步差,不断地学习以找出最佳的燃烧方案,建立起严格精确的锅炉系统数学模型。

99.需要说明的是,以上优选实施例的方案仅为本技术所提出的一种具体实现方案,基于本技术的构思,本领域技术人员还可以采用其他操作数据,根据锅炉在运行中实际需要所确定的其他操作数据均属于本技术的保护范围。

100.为了使锅炉系统数学模型更加精确,在本方案的优选实施例中,所述方法还包括:

101.当所述当前运行数据超过所述运行状态段的范围,则对多个所述运行状态段进行

更新;

102.当所述当前运行数据对应的耗差评价变量小于各所述运行状态段对应的最小耗差评价变量,则对各所述运行状态段对应的最小耗差评价变量进行更新。

103.具体的,当所述当前运行数据超过原本的运行状态段的范围,则及时更新模型中的状态段,当前运行数据对应的耗差评价变量小于模型中各运行状态段对应的最小耗差评价变量,则对各运行状态段对应的最小耗差评价变量进行更新。

104.为了进一步阐述本发明的技术思想,现结合具体的应用场景,对本发明的技术方案进行说明。

105.上述方法具体步骤如下:

106.第一步,数据分割。

107.剔除超出安全边界条件的数据,然后对机组历史数据进行步长分割,步长分割后机组的历史数据被分割成了若干数据块,可以有效的避免数据冗余,若干数据块形成了若干个运行的状态段,每一个数据块在运行时都对应不同的状态段。根据预设评价函数获取各个运行状态段每个时刻的耗差评价变量,并基于耗差评价变量确定每个运行状态段的最小耗差评价变量。例如:已知3号机组最大负荷为350mwh,正常运行最小负荷50mwh,每5mwh对其进行一次数据分割,则电负荷x1可分为61步,可表示为n1步,同理主蒸汽流量x1可分为n2步,根据此方法可以将机组运行数据划分成n1*n2.....*nm个状态段,用state

i

表示机组的不同状态段。根据预设评价函数对机组sis系统中的历史数据进行分析,获取各个运行状态段每个时刻的耗差评价变量,从中找出每个状态段state

i

对应的最小耗差评价变量。

108.第二步,构造耗差评价变量。

109.根据评价函数对机组的sis系统提取的历史数据进行分析,获取运行状态段每个时刻的耗差评价变量,求取每个状态段state

i

对应的最小耗差评价变量,耗差评价变量最小时对应的操作数据及耗差评价变量存为模型net

i

110.第三步,燃烧操作指导。

111.应用相似性原理,实时计算出机组当前工况对应的state

i

,调用state

i

对应的net

i

,即可得到机组不同状态下对应的最优操作指导。实现最优智能燃烧控制。

112.通过应用以上技术方案,本发明公开了一种电厂燃烧优化方法,该方法包括:根据预设安全边界条件对历史运行数据进行过滤,得到待处理历史运行数据;对所述待处理历史运行数据中的各工况数据按预设步长进行步长分割处理,并基于分割后的各工况数据形成多个运行状态段;基于预设评价函数获取所述运行状态段每个时刻的耗差评价变量,并基于所述耗差评价变量确定每个所述运行状态段的最小耗差评价变量;获取与所述机组的当前运行数据相似度最高的目标运行状态段,并根据所述目标运行状态段的最小耗差评价变量控制所述机组进行燃烧。通过上述方法,实现对锅炉的燃烧优化,有利于燃煤电厂设备运行性能监测并达到节能减排目的,实现锅炉的高效运行。

113.为了达到以上技术目的,本技术实施例还提出了一种电厂燃烧优化设备,如图2所示,所述设备包括:

114.过滤模块201,用于根据预设安全边界条件对所述历史运行数据进行过滤,得到待处理历史运行数据;

115.分割模块202,用于对所述待处理历史运行数据中的各工况数据按预设步长进行

步长分割处理,并基于分割后的各工况数据形成多个运行状态段;

116.确定模块203,用于基于预设评价函数获取所述运行状态段每个时刻的耗差评价变量,并基于所述耗差评价变量确定每个所述运行状态段的最小耗差评价变量;

117.控制模块204,获取与所述机组的当前运行数据相似度最高的目标运行状态段,并根据所述目标运行状态段的最小耗差评价变量控制所述机组进行燃烧。

118.在具体的应用场景中,所述控制模块具体用于:

119.获取与所述机组的当前运行数据相似度最高的目标运行状态段;

120.获取所述目标运行状态段对应的最小耗差评价变量;

121.确定所述目标运行状态段的最小耗差评价变量对应的操作数据,以控制所述机组按照所述操作数据进行燃烧。

122.最后应说明的是:以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不驱使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。