1.本实用新型涉及一种危废处理系统,尤其是一种危险废物及废气协同处理生产线。

背景技术:

2.危险废物处理主要包括物理法、物理化学法和生物法三大类,对于危险废物中的废渣的物理化学处理工艺主要为热处理,如焚烧、热解,其中焚烧为现在工业上处理危险废物废渣的主要处理方式,然而现有的焚烧处置生产线设计不合理,不能系统地对焚烧过程中产生的废气进行科学妥善地处理,容易造成二次污染;并且多数处理产线焚烧处理过程能量消耗大,在生产线系统中热管式加热器经过湿法脱酸后的烟气由于含有大量的水汽,经过引风机后会在引风机中造成积水,并在经过烟囱后形成白烟,容易对周围的环境造成严重污染。

技术实现要素:

3.为了解决现有技术中存在的上述问题,本实用新型提供一种危险废物及废气协同处理生产线。

4.本实用新型解决其技术问题所采用的技术方案是:一种危险废物及废气协同处理生产线,包括废物处理系统和废气处理系统,所述废物处理系统中设置有提升机,所述提升机包括第一提升机和第二提升机,所述第一提升机后安装有刮板机,所述刮板机的末端设置有烘干料仓,所述烘干料仓连接有烘干喂料机,所述烘干喂料机的末端安装有烘干炉,所述烘干炉的末端安装有烘干出料机,所述烘干出料机的末端通过第二提升机连接再生料仓,所述再生料仓通过末端口连接再生喂料机,所述再生喂料机后设置有斜置的再生炉,所述再生炉的末端连接设置有水冷转炉,并且所述水冷转炉设置于再生炉的斜下方,所述水冷转炉下部设置有罗茨风机,所述水冷转炉的右下部设置有旋转供料器,所述旋转供料器的右侧连接设置有料罐,所述料罐通过第三提升机连通筛分除杂一体机,所述筛分除杂一体机上安装有第一旋风收集器,并且所述第一旋风收集器连接第一布袋除尘器;所述废气处理系统处理从再生炉尾中产生的废气,废气从再生炉尾经第二旋风收集器到达焚烧炉,所述焚烧炉连接余热锅炉,所述余热锅炉连接急冷塔,所述急冷塔的末端连接喷射塔,所述喷射塔通过三通管连接第二布袋除尘器,所述第二布袋除尘器通过第一风机将待处理废气输送至喷淋系统,所述喷淋系统依次由第一喷淋塔、第二喷淋塔、第三喷淋塔构成,所述第三喷淋塔的末端连接活性炭吸附箱,所述活性炭吸附箱通过第二风机连接加热器,所述加热器的顶端连通烟囱。

5.上述的一种危险废物及废气协同处理生产线,所述喷射塔为文丘里喷射塔。

6.上述的一种危险废物及废气协同处理生产线,所述加热器为sgh热管式加热器。

7.上述的一种危险废物及废气协同处理生产线,所述烟囱为35m高的烟囱。

8.与现有技术相比,本实用新型具有以下有益性技术效果:

9.1.本实用新型提出了一种危险废物及废气协同处理生产线,产线能够系统的对危险废物的进行处理,并且能够高效地处理废物燃烧过程中产生的含有有机物的废尾气,避免了废气造成二次污染,并且在湿法脱酸后设置有加热器,利用蒸汽将脱酸后约60oc的烟气升温到约130oc,解决了烟气中水汽对引风机和烟囱的腐蚀及烟囱冒白烟的问题;

10.2.采用文丘里喷射塔,由鼓风机产生的正压空气流经喷射器时产生吸力,抽吸走位于喷射器上方的物料,并使之在正压气动输送系统中输送粉体、颗粒及散装物料,实现低压力远程喷射,节约能耗;

11.3.水冷转炉到成品料罐间采用吸送式气流输送,物料可以很容易就吸入,可以保持连续供料,输送过程中还能对物料进行冷却,节省运输能耗,提高系统运行效率。

附图说明

12.下面结合附图和实施例对本实用新型进一步说明。

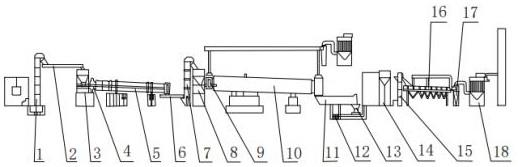

13.图1为本实用新型中危险废物处理系统示意图;

14.图2为本实用新型中危险废物燃烧产物废气的处理系统示意图。

15.图中1.第一提升机,2.刮板机,3.烘干料仓,4.烘干喂料机,5.烘干炉,6.烘干出料机,7.第二提升机,8.再生料仓,9.再生喂料机,10.再生炉,11.水冷转炉,12.罗茨风机,13.旋转供料器,14.料罐,15.第三提升机,16.筛分除杂一体机,17.第一旋风收集器,18.第一布袋除尘器,19.再生炉尾,20.第二旋风收集器,21.焚烧炉,22.余热锅炉,23.急冷塔,24.喷射塔,25.三通管,26.第二布袋除尘器,27.第一风机,28.第一喷淋塔,29.第二喷淋塔,30.第三喷淋塔,31.活性炭吸附箱,32.第二风机,33.加热器,34.烟囱。

具体实施方式

16.为使本领域技术人员更好的理解本实用新型的技术方案,下面结合附图和具体实施方式对本实用新型作详细说明。

17.一种危险废物及废气协同处理生产线,包括废物处理系统和废气处理系统,所述废物处理系统中设置有提升机,所述提升机包括第一提升机1和第二提升机7,所述第一提升机1后安装有刮板机2,所述刮板机2的末端设置有烘干料仓3,所述烘干料仓3连接有烘干喂料机4,所述烘干喂料机4的末端安装有烘干炉5,所述烘干炉5的末端安装有烘干出料机6,所述烘干出料机6的末端通过第二提升机7连接再生料仓8,所述再生料仓8通过末端口连接再生喂料机9,所述再生喂料机9后设置有斜置的再生炉10,所述再生炉10的末端连接设置有水冷转炉11,并且所述水冷转炉11设置于再生炉10的斜下方,所述水冷转炉11下部设置有罗茨风机12,所述水冷转炉11的右下部设置有旋转供料器13,所述旋转供料器13的右侧连接设置有料罐14,所述料罐14通过第三提升机15连通筛分除杂一体机16,所述筛分除杂一体机16上安装有第一旋风收集器17,并且所述第一旋风收集器17连接第一布袋除尘器18;所述废气处理系统处理从再生炉尾19中产生的废气,废气从再生炉尾19经第二旋风收集器20到达焚烧炉21,所述焚烧炉21连接余热锅炉22,所述余热锅炉22连接急冷塔23,所述急冷塔23的末端连接喷射塔24,所述喷射塔24通过三通管25连接第二布袋除尘器26,所述第二布袋除尘器26通过第一风机27将待处理废气输送至喷淋系统,所述喷淋系统依次由第一喷淋塔28、第二喷淋塔29、第三喷淋塔30构成,所述第三喷淋塔30的末端连接活性炭吸附

箱31,所述活性炭吸附箱31通过第二风机32连接加热器33,所述加热器33的顶端连通烟囱34。

18.进一步的,所述喷射塔24为文丘里喷射塔。

19.进一步的,所述加热器33为sgh热管式加热器33。

20.进一步的,所述烟囱34为35m高的烟囱。

21.本实用新型进行工作时,先将危险废物由电动提升系统装到第一提升机1料仓中,再由第一提升机1经刮板机2输送到烘干料仓3,然后由变频式的烘干喂料机4喂入烘干炉5内进行湿物料烘干,此过程为危险废物烘干阶段,去除物料内的大部分水分,烘干后的物料再由变频式的烘干喂料机4送到第二提升机7,进入到再生料仓8,再由再生喂料机9通过变频定量给料的方式送入再生炉10内在300-600oc下进行脱附,随着再生炉10内部的转动物料逐渐向前推进,温度渐渐升高,靠近炉尾时温度大约在900-1050oc,此时危险废物中绝大部分的有机物完成脱附,生成高浓度的有机废气,经再生炉10尾导入到废气处理系统,期间产生的含尘气体经集气罩导入到车间的除尘系统进行处理。

22.待物料进入降温段时进入炉体出料管,此时的温度约500-600oc,当经过出料管逐渐降温至200oc时,物料就会自动滑落到水冷转炉进行降温处理,经罗茨风机12和旋转供料器13,气流输送到成品的料罐14,再经第三提升机15传输到筛分除杂一体机16,完成物料筛分和成品打包,期间产生的含尘气体经第一旋风收集器17和第一布袋除尘器18除尘。

23.原料在检验、拆包时会散发部分恶臭污染物,因此危险废物采用双层不透气包装,且将其储存在密封的原料仓库内,仓库设置废气收集系统,对废气进行收集后通过活性炭吸附装置净化处理。

24.再生炉10燃烧危险废物产生的尾气中含有有机物,通过引入焚烧炉21进行二次焚烧,经过焚烧炉21内1100oc高温焚烧后的尾气在sncr脱销后进入余热锅炉22,进行换热,余热锅炉22产生的蒸汽可以供给危险废物在烘干炉5内的烘干、再生炉10活化以及加热器33使用,尾气经过换热后温度大约在500-550oc进入急冷塔23将温度降至200oc以下,然后进入文丘里喷射塔24去除尾气中的硫化物和二噁英,再经过第二布袋除尘器26收集烟尘中的颗粒后进入喷淋塔系统进一步去除尾气中的硫化物,最后经活性炭吸附箱31和sgh热管式加热器33经过35米高烟囱34排放。

25.以上实施例仅为本实用新型的示例性实施例,不用于限制本实用新型,本实用新型的保护范围由权利要求书限定。本领域技术人员可以在本实用新型的实质和保护范围内,对本实用新型做出各种修改或等同替换,这种修改或等同替换也应视为落在本实用新型的保护范围内。