1.本实用新型涉及危废处置技术领域,尤其是涉及一种危废焚烧处置系统。

背景技术:

2.随着工业的发展,工业生产过程排放的危险废物日益增多。据估计,全世界每年的危险废物产生量为3.3亿吨。由于危险废物带来的严重污染和潜在的严重影响。危险废物包括固体、半固体及膏状、液体危险废物,危险废物随意排放会破坏生态环境,影响人类健康,制约可持续发展。对危险废物的处置需要专门的焚烧处置系统。

3.申请号为cn201710106854.1、申请人为西安航天源动力工程有限公司的中国发明专利公开了一种回转窑与等离子体气化协同资源化危废处理系统,包括危废存储装置、危废分选装置、回转窑焚烧炉、等离子体气化炉、第一破碎给料机以及第二破碎给料机,危废分选装置将危废存储装置内的危险废弃物进行分类,将易处置的危废送入第一破碎给料机,将不易处置的危废送入第二破碎给料机;第一破碎给料机与回转窑焚烧炉进料口连接,第二破碎给料机与等离子体气化炉进料口连接。该专利虽然能够实现危险废物的有效焚烧,但是危险废物焚烧后会产生氮氧化物,含有氮氧化物的烟气排入大气,会对人体产生危害,容易引发呼吸疾病,还会造成化学烟雾和酸雨等危害,该专利并未对氮氧化物进行有效处理。所以,研发一种能够对氮氧化物进行处理的危废焚烧处置系统显得十分重要。

技术实现要素:

4.本实用新型提出一种危废焚烧处置系统,以解决背景技术中的问题,以将危废焚烧后烟气中的氮氧化物进行有效脱除,实现烟气的零污染排放。

5.本实用新型的技术方案是这样实现的:

6.危废焚烧处置系统,包括预处理及上料系统以及分别与预处理及上料系统出料末端相连接的回转窑焚烧系统和等离子体处置系统,回转窑焚烧系统和等离子体处置系统的出气端连通有用于对高温烟气中热量进行余热回收的余热锅炉,余热锅炉的出气端连通有烟气净化处理系统,烟气净化处理系统连接有用于排气的烟囱;

7.所述回转窑焚烧系统和等离子体处置系统的出气端连通有用于对二噁英污染物彻底分解的二次燃烧室,二次燃烧室的出气端与余热锅炉的进气端相连通;所述余热锅炉上设置有在高温条件下与烟气中氮氧化物充分接触反应、以初步脱除烟气中氮氧化物的非催化还原sncr装置;所述烟气净化处理系统中还设置有用于对烟气中氮氧化物进一步脱除的scr反应塔。

8.进一步优化技术方案,所述非催化还原sncr装置包括设置在余热锅炉上的喷氨口、设置在喷氨口处的脱硝喷枪以及与脱硝喷枪通过氨水输送管路相连通的氨水储罐,氨水输送管路上设置有氨水增压泵。

9.进一步优化技术方案,所述烟气净化处理系统包括与余热锅炉出气端相连通的急冷塔、与急冷塔出气端相连通的干式脱酸塔、与干式脱酸塔出气端相连通的布袋除尘器以

及与布袋除尘器出气端相连通的湿法洗涤塔,scr反应塔设置在布袋除尘器与湿法洗涤塔之间;所述scr反应塔通过第二氨水输送管路连通设置有第二氨水储罐,第二氨水输送管路上设置有第二氨水增压泵。

10.进一步优化技术方案,所述预处理及上料系统包括用于对固体或半固体危险废物进行配伍的配伍料坑、用于对危液进行存储的危液料坑、用于将固体或半固体危险废物进行破碎的破碎机、用于将配伍料坑内固体或半固体危险废物抓取至破碎机的配伍抓斗以及用于将破碎后危险废物抓取至回转窑焚烧系统和等离子体处置系统的上料抓斗,危液料坑通过危液进料机构分别向回转窑焚烧系统和等离子体处置系统内提供危液。

11.进一步优化技术方案,所述危液进料机构包括与危液料坑出料端相连通的活性炭吸附系统以及与活性炭吸附系统出料端相连通的第一废溶剂储罐和第二废溶剂储罐,第一废溶剂储罐通过第一危液管路向回转窑焚烧系统提供危液,第一危液管路上设置有第一废溶剂增压泵,第二废溶剂储罐通过第二危液管路向等离子体处置系统提供危液,第二危液管路上设置有第二废溶剂增压泵。

12.进一步优化技术方案,所述回转窑焚烧系统包括回转窑以及与回转窑进料端相连通的回转窑进料系统,回转窑出渣口连接设置有回转窑捞渣机。

13.进一步优化技术方案,所述等离子体处置系统包括链板输送机、设置在链板输送机出料端的气化炉进料斗以及通过螺旋输料器与气化炉进料斗出料端相连接的等离子气化炉,等离子气化炉的出渣口连接设置有气化炉捞渣机。

14.采用了上述技术方案,本实用新型的有益效果为:

15.本实用新型通过在余热锅炉上设置非催化还原sncr装置对烟气中的氮氧化物进行一次脱除,并在烟气净化处理系统中设置scr反应塔对烟气中的氮氧化物进行二次脱除,实现了对危废焚烧后烟气中的氮氧化物进行有效脱除,实现烟气的零污染排放。

16.本实用新型设置有两条独立的处置线,一条为回转窑焚烧线,一条为等离子体处置线,两条处置线共用一套烟气净化处理系统,烟气净化处理系统采用sncr脱硝+烟气急冷+干法脱酸(消石灰)+活性炭喷射+布袋除尘+二次脱硝+湿法脱酸工艺,两条线的废气分别经烟气净化处理系统处理后汇入同一根烟囱排放,实现对危废的高效焚烧,并达到对烟气高效处理的目的。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

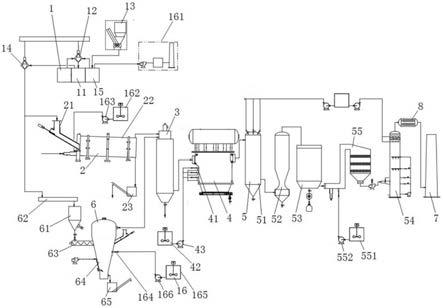

18.图1为本实用新型的结构示意图。

19.其中:1、预处理及上料系统,11、配伍料坑,12、配伍抓斗,13、破碎机,14、上料抓斗,15、危液料坑,16、危液进料机构,161、活性炭吸附系统,162、第一废溶剂储罐,163、第一废溶剂增压泵,164、气化炉废液喷枪,165、第二废溶剂储罐,166、第二废溶剂增压泵,2、回转窑焚烧系统,21、回转窑进料系统,22、回转窑,23、回转窑捞渣机,3、二次燃烧室,4、余热锅炉,41、脱硝喷枪,42、氨水储罐,43、氨水增压泵,5、烟气净化处理系统,51、急冷塔,52、干

式脱酸塔,53、布袋除尘器,54、湿法洗涤塔,55、scr反应塔,551、第二氨水储罐,552、第二氨水增压泵,6、等离子体处置系统,61、气化炉进料斗,62、链板输送机,63、螺旋输料器,64、等离子气化炉,65、气化炉捞渣机,7、烟囱,8、加热器。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.危废焚烧处置系统,结合图1所示,包括预处理及上料系统1以及分别与预处理及上料系统1出料末端相连接的回转窑焚烧系统2和等离子体处置系统6,回转窑焚烧系统2和等离子体处置系统6的出气端连通有用于对高温烟气中热量进行余热回收的余热锅炉4,余热锅炉4的出气端连通有烟气净化处理系统5,烟气净化处理系统5连接有用于排气的烟囱7。

22.回转窑焚烧系统2和等离子体处置系统6的出气端连通有二次燃烧室3,用于对二噁英污染物彻底分解,二次燃烧室3的出气端与余热锅炉4的进气端相连通。

23.余热锅炉4上设置有非催化还原sncr装置,非催化还原sncr装置在高温条件下与烟气中氮氧化物充分接触,以初步脱除烟气中氮氧化物。

24.非催化还原sncr装置包括设置在余热锅炉4上的喷氨口、设置在喷氨口处的脱硝喷枪41以及与脱硝喷枪41通过氨水输送管路相连通的氨水储罐42,氨水输送管路上设置有氨水增压泵43。

25.烟气净化处理系统5中还设置有scr反应塔55,用于对烟气中氮氧化物进一步脱除。

26.烟气净化处理系统5包括急冷塔51、干式脱酸塔52、布袋除尘器53以及湿法洗涤塔54。

27.急冷塔51与余热锅炉4出气端相连通。急冷塔51内设置急冷喷枪喷雾系统,采用工业水为冷却介质,将烟气进行迅速降温,避开二噁英再生反应的温度区间,达到抑制二噁英再生降低尾气二噁英浓度的目的。

28.干式脱酸塔52与急冷塔51出气端相连通。喷入消石灰粉,与烟气充分混合发生脱酸中和反应,脱除一部分酸性污染物。

29.布袋除尘器53与干式脱酸塔52出气端相连通,将烟气中绝大部分的粉尘捕集下来。

30.湿法洗涤塔54与布袋除尘器53出气端相连通。湿法洗涤塔54内设置有循环喷水机构和碱液喷淋机构,通过循环喷水机构喷水对烟气进行降温,通过碱液喷淋机构脱除烟气中大部分酸性污染物。

31.湿法洗涤塔54的出气端通过管路连接有加热器8,加热器8的出气端通过管路连接有烟囱7。

32.scr反应塔55设置在布袋除尘器53与湿法洗涤塔54之间;scr反应塔55通过第二氨水输送管路连通设置有第二氨水储罐551,第二氨水输送管路上设置有第二氨水增压泵

552。

33.预处理及上料系统1包括配伍料坑11、破碎机13、配伍抓斗12、上料抓斗14以及危液进料机构16。

34.配伍料坑11用于对固体或半固体危险废物进行配伍。危液料坑15用于对危液进行存储。破碎机13用于将固体或半固体危险废物进行破碎。配伍抓斗12用于将配伍料坑11内固体或半固体危险废物抓取至破碎机13。上料抓斗14用于将破碎后危险废物抓取至回转窑焚烧系统2和等离子体处置系统6。

35.破碎机选用剪切式破碎机,整个破碎过程由破碎系统、电控系统、机座、料斗和检修平台及护栏等部分组成。为了最大限度的减小爆炸危险或存在的特殊物质燃烧的危险性,破碎机设氮气保护装置,将通过注入氮气降低给料系统和破碎仓内的氧气浓度。

36.破碎车间设置独立抽风进行负压抽风,产生的废气抽至焚烧系统作为供风。

37.危液料坑15通过危液进料机构16分别向回转窑焚烧系统2和等离子体处置系统6内提供危液。

38.危液进料机构16包括与危液料坑15出料端相连通的活性炭吸附系统161以及与活性炭吸附系统161出料端相连通的第一废溶剂储罐162和第二废溶剂储罐165,第一废溶剂储罐162通过第一危液管路向回转窑焚烧系统2提供危液,第一危液管路上设置有第一废溶剂增压泵163,第二废溶剂储罐165通过第二危液管路向等离子体处置系统6提供危液,第二危液管路上设置有第二废溶剂增压泵166。

39.回转窑焚烧系统2包括回转窑22以及与回转窑22进料端相连通的回转窑进料系统21,回转窑22出渣口连接设置有回转窑捞渣机23。

40.等离子体处置系统6包括链板输送机62、设置在链板输送机62出料端的气化炉进料斗61以及通过螺旋输料器63与气化炉进料斗61出料端相连接的等离子气化炉64,等离子气化炉64的出渣口连接设置有气化炉捞渣机65。

41.本实用新型设置有两条独立的处置线,一条为回转窑焚烧线,一条为等离子体处置线,两条处置线共用一套烟气净化处理系统,烟气净化处理系统采用sncr脱硝+烟气急冷+干法脱酸(消石灰)+活性炭喷射+布袋除尘+二次脱硝+湿法脱酸工艺,两条线的废气分别经烟气净化处理系统处理后汇入同一根烟囱排放。

42.一、回转窑焚烧线工艺

43.回转窑焚烧系统总体工艺路线为回转窑进料系统+回转窑+二次燃烧室+余热锅炉+烟气净化处理系统。固体废物先经破碎机预处理,之后通过行车抓斗配伍送到链进料斗;来自抓斗和斗提机的废物被送入回转窑进料系统,进入回转窑窑头。

44.废物自窑头进入回转窑先后经过烘干、燃烧、燃尽三个焚烧温度区间;焚烧产生的高温烟气继续自窑尾进入二次燃烧室,二次燃烧室温度≥1100℃,通过对焚烧工况的控制,实现对二噁英等污染物的彻底分解。焚烧废物高温分解为焚烧尾气和炉渣,尾气经烟道进入下游,二次燃烧室与回转窑的炉渣通过同一个炉渣出口排出。

45.二次燃烧室出口高温烟气进入余热锅炉,采用余热锅炉对烟气中的热量进行余热回收。在余热锅炉上设置一套非催化还原sncr装置,高温条件下烟气中的氮氧化物充分接触,生成氮气和水脱除烟气中的nox。余热锅炉出口的尾气进入烟气净化处理系统。

46.烟气依次通过急冷塔51降温、干式脱酸塔52脱酸、布袋除尘器53除尘、scr反应塔

55二次脱硝、湿法洗涤塔54脱酸,经加热器8加热后,通过烟囱7排入大气。

47.二、等离子体处置线工艺

48.危废经预处理后,经上料抓斗抓取后,依次通过链板输送机62、气化炉进料斗61、螺旋输料器63进入到等离子气化炉64内。处理的危废在等离子体活性状态的热环境中发生一系列复杂的化学反应,其中有机物,包括二噁英和呋喃等有害物质,会被彻底裂解,出渣得到玻璃体状的固体熔渣。

49.同时还能够通过气化炉废液喷枪164向等离子气化炉64内喷射高热值废液。

50.等离子气化炉64产生可燃气体送至二次燃烧室内进行燃烧,二次燃烧室出口高温烟气进入余热锅炉,接着进入烟气净化处理系统进行净化处理(回转窑焚烧线工艺处理方法相同),再经加热器8加热,最后经处理后的尾气通过烟囱7排入大气。

51.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。