1.本技术涉及水泥生产设备的领域,尤其是涉及一种回转窑与燃烧器结合处的密封装置。

背景技术:

2.生产水泥有两种方法,分为干法和湿法。将原料同时烘干与粉磨,或先烘干后粉磨成生料粉,而后喂入干法窑内煅烧成熟料,称为干法;将原料加水粉磨成生料浆后喂入湿法回转窑煅烧成熟料,则称为湿法。

3.在应用干法生产水泥时,水泥要经过回转窑进行煅烧,而回转窑煅烧时所需要的热能是通过燃烧器燃烧释放得到的。在实际应用中燃烧器的一端需要穿过窑门进入到窑体内,由于燃烧器工作时释放的热能较大,所以回转窑窑门在使用一段时间后会受热变形,从而导致燃烧器与回转窑窑门结合部位存在较大缝隙。

4.针对上述中的相关技术,发明人认为当燃烧器与回转窑窑门结合部位存在缝隙时,冷空气会通过缝隙进入回转窑内,从而会导致回转窑煅烧所需的能耗增加,增大煅烧用煤成本。

技术实现要素:

5.为了降低回转窑煅烧的能耗,减少煅烧用煤成本,本技术提供一种回转窑与燃烧器结合处的密封装置。

6.本技术提供的一种回转窑与燃烧器结合处的密封装置采用如下的技术方案:

7.一种回转窑与燃烧器结合处的密封装置,回转窑包括窑门,窑门包括上下拼接的上门体和下门体,在上门体和下门体相互拼接的边沿分别开设有呈半圆形安装孔,所述燃烧器穿过安装孔延伸至回转窑内部,在上门体和下门体上分别固定连接有一个呈半圆环状的锥形法兰盘;密封装置呈漏斗状,包括套在锥形法兰盘外侧的外密封板、碳硅铝纤维、内密封板,所述外密封板、碳硅铝纤维、内密封板由外向内依次紧密贴合,穿过密封装置和锥形法兰盘设置有第一连接螺栓,所述密封装置另一端套在燃烧器的外侧并与燃烧器贴合。

8.通过采用上述技术方案,利用燃烧器对回转窑内部的水泥进行煅烧时,由于燃烧器释放的热能较大,所以燃烧器与窑门的结合处可能会产生缝隙,通过设置外密封板、碳硅铝纤维以及内密封板能够对回转窑与燃烧器之间的缝隙进行密封,从而减小冷空气进入回转窑内,进而能够减小能耗,节省燃料成本。

9.可选的,所述外密封板的外侧设有环向压紧的钢丝绳。

10.通过采用上述技术方案,由于外密封板、碳硅铝纤维、内密封板均具有良好的延展性,所以当利用钢丝绳环向压紧时,能够使得密封装置与锥形法兰盘和燃烧器连接的更加紧密,从而减少冷空气进入。

11.可选的,所述第一连接螺栓与锥形法兰盘固定连接,所述外密封板和内密封板均由形状相同的多个密封片相互拼接组成,并且相邻两个密封片相互叠加放置,所述外密封

板和内密封板的多个密封片与第一连接螺栓一一对应且相互插接。

12.通过采用上述技术方案,由于内密封板和外密封板均通过多个密封片相互叠加组成,所以当利用钢丝绳环向压紧时,相邻两个密封片之间相互压紧,从而减小密封装置与燃烧器、锥形法兰盘之间的缝隙,进而增强密封装置的密封效果。

13.可选的,所述密封装置远离窑门的一端与燃烧器平行且贴合在燃烧器外侧。

14.通过采用上述技术方案,可以使密封装置更好的贴合在燃烧器上,减小密封装置与燃烧器之间的缝隙。

15.可选的,所述燃烧器的外侧位于密封装置与燃烧器之间设置有表面光滑的圆环片。

16.通过采用上述技术方案,由于回转窑内部的情况可能发生变化,所以燃烧器需要移动来适应回转窑内部的情况,在燃烧器移动的过程中,由于燃烧器表面比较粗糙,可能会对密封装置造成磨损,通过设置表面光滑的圆环片可以保证密封装置与燃烧器外侧壁间接接触,减小密封装置受到的磨损,提高密封装置的使用寿命。

17.可选的,所述圆环片为两个且纵向截面均呈半圆形,两个所述圆环片相互拼接形成圆筒状。

18.通过上述技术方案,由于燃烧器在移动过程中使得圆环片与密封装置发生摩擦,当圆环片磨损严重时需要进行更换,通过将两个圆环片相互拼接能够便于对圆环片进行更换。

19.可选的,所述燃烧器外壁上靠近圆环片的位置固定连接有圆环状的第一法兰盘,两个所述圆环片靠近第一法兰盘的一端分别固定连接有呈半圆环状的第二法兰盘,穿过第一法兰盘和第二法兰盘设置有第二连接螺栓。

20.通过上述技术方案,当需要对圆环片进行更换时,松动第一法兰盘和第二法兰盘上的第二连接螺栓,此时第一法兰盘与第二法兰盘能够相互分离,从而能够将圆环片取下进行更换。

21.可选的,所述锥形法兰盘的直径大于安装孔的直径。

22.通过上述技术方案,可以保证回转窑与燃烧器之间的缝隙位于密封装置内,从而保证密封装置更好的对缝隙进行密封。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置密封装置能够对回转窑与燃烧器之间的缝隙进行密封,从而减小冷空气沿着缝隙进入回转窑内,进而减小能耗;

25.2.通过将外密封板和内密封板设置成相互叠加的多个密封片,能够提升密封装置的密封性能;

26.3.通过在燃烧器表面设置光滑的圆环片可以减小燃烧器移动时密封装置受到的磨损,从而提高密封装置的使用寿命。

附图说明

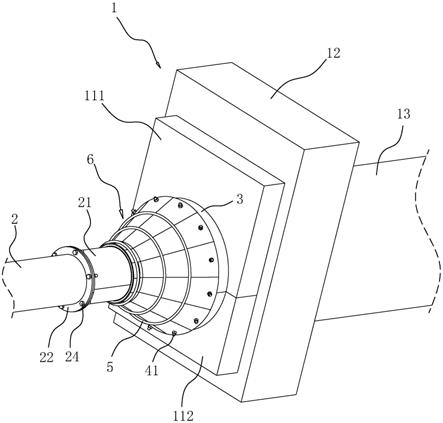

27.图1是回转窑与燃烧器结合处的密封装置的主视图。

28.图2是回转窑与燃烧器连接示意图。

29.图3是密封装置的爆炸结构示意图。

30.图4是圆环片的连接示意图。

31.附图标记说明:

32.1、回转窑;11、窑门;111、上门体;112、下门体;113、安装孔;12、窑头;13、窑体; 2、燃烧器;21、圆环片;22、第一法兰盘;23、第二法兰盘;24、第二连接螺栓;3、密封环;4、锥形法兰盘;41、第一连接螺栓;5、钢丝绳;6、密封装置;61、外密封板;62、碳硅铝纤维;63、内密封板。

具体实施方式

33.以下结合附图1-3对本技术作进一步详细说明。

34.本技术实施例公开一种回转窑与燃烧器结合处的密封装置。

35.参照图1,密封装置6设置在燃烧器2与回转窑1的结合处,用于对燃烧器2与回转窑1之间的缝隙进行密封,减少冷空气通过缝隙进入回转窑1内,从而能够减少能耗,节约用煤成本。

36.参照图2,回转窑1包括窑门11、窑头12、窑体13,窑头12和窑体13固定连接,在窑头12上远离窑体13的一侧安装有窑门11。窑门11包括上门体111和下门体112,在上门体111、下门体112相互拼接的边沿上分别开设有安装孔113,两个安装孔113均呈半圆形,当上门体111和下门体112相互拼接时,两个安装孔113拼接形成圆形。上门体111在驱动机构的控制下可上下移动,从而控制上门体111与下门体112进行开合。燃烧器2一端垂直穿过窑门11的两个安装孔113进入窑体13内。

37.在窑门11的上门体111和下门体112上分别焊接有半圆形的密封环3,两个密封环3相互拼接形成圆环。在两个密封环3远离窑门11的边沿上均焊接有锥形法兰盘4,锥形法兰盘4呈半圆形的扇环状,两个锥形法兰盘4相互拼接形成漏斗状的锥形圆环。密封环3、锥形法兰盘4以及安装孔113同轴线设置,且密封环3的直径大与安装孔113的直径。

38.参照图1和图3,密封装置6呈漏斗状,且与锥形法兰盘4紧密贴合。密封装置6包括外密封板61、碳硅铝纤维62、内密封板63,外密封板61、碳硅铝纤维62、内密封板63由外向内依次紧密贴合。内密封板63与外密封板61均由多个形状相同的密封片相互拼接组成,相邻两个密封片之间叠加放置,密封片具有良好的延展性,碳硅铝纤维62呈漏斗状,碳硅铝纤维62具有良好的密封性。

39.在对密封装置6进行安装时,首先在锥形法兰盘4外侧壁上固定连接有多个第一连接螺栓41,多个第一连接螺栓41沿锥形法兰盘4的轴线呈圆周分布,且第一连接螺栓41与内密封板63的密封片一一对应设置;接着将内密封板63的多个密封片插接在相对应的第一连接螺栓41上,内密封板63的密封片全部插接完毕时,内密封板63的多个密封片相互拼接形成漏斗状,且相邻密封片之间叠加放置;然后将碳硅铝纤维62插接在第一连接螺栓41上;最后将外密封板61的多个密封片插接在相对应的第一连接螺栓41上,且相邻密封片之间叠加放置,将密封装置6完全安装在第一连接螺栓41上后,在每个第一连接螺栓41上分别安装锁紧螺母,锁紧螺母拧紧时能够将密封装置6安装在锥形法兰盘4上。

40.密封装置6远离回转窑1的边沿呈圆环状并套在燃烧器2外侧。在启动燃烧器2之前,在外密封板61的外侧用钢丝绳5进行环向压紧,由于密封片、碳硅铝纤维62均具有良好的延展性,所以外密封板61、碳硅铝纤维62、内密封板63受到挤压发生变形后,相互连接的

更加紧密,从而能够对燃烧器2和回转窑1结合处的缝隙进行密封,减小热能的损耗。

41.在使用燃烧器2的过程中,窑体13内的情况随时变化,需要随时移动燃烧器2来应对窑体13内的变化情况,由于燃烧器2表面的耐高温浇筑物比较粗糙,所以在移动燃烧器2的过程中,燃烧器2会与密封装置6产生较大摩擦力,从而可能会对密封装置6造成磨损。

42.参照图1和图4,为了减小密封装置6的磨损,在燃烧器2的外侧套设有两个表面光滑的圆环片21,两个圆环片21的纵向截面呈半圆形,且两个圆环片21能够相互拼接形成圆筒状。在燃烧器2的外侧壁上固定连接有呈圆环状的第一法兰盘22,在两个圆环片21靠近第一法兰盘22的边沿上均固定连接有半圆环状的第二法兰盘23,穿过第一法兰盘22和第二法兰盘23设置有第二连接螺栓24,第二连接螺栓24用于对第一法兰盘22和第二法兰盘23进行锁紧,从而实现对圆环片21的安装。通过安装圆环片21可以减小燃烧器2运动中对密封装置6造成的摩擦力,从而提高密封装置6的使用寿命。

43.本技术实施例一种回转窑与燃烧器结合处的密封装置的实施原理为:

44.在启动燃烧器2对水泥烧制之前,需要对密封装置6进行安装,在安装密封装置6时,首先将内密封板63的多个密封片分别插接在相对应的第一连接螺栓51上,接着将碳硅铝纤维62安装在内密封板63的外侧,然后将外密封板61的多个密封片插接在相对应的第一连接螺栓51上,最后在第一连接螺栓51的端部安装锁紧螺母,利用锁紧螺母将内密封板63、碳硅铝纤维62和外密封板61压紧在锥形法兰盘4上。

45.密封装置6安装完毕之后利用钢丝绳8在密封装置6的外侧壁上环向拉紧,从而能够对燃烧器2和回转窑1之间的缝隙进行密封,进而减少冷空气进入窑体13内,减小了能耗。

46.密封装置6安装完毕之后,启动燃烧器2,燃烧器2在工作过程中会沿着燃烧器2的轴线做往复运动,从而更好的完成水泥的煅烧工作。

47.以上为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。