1.本实用新型涉及一种节能装置,尤其涉及一种高效的锅炉烟气用节能装置。

背景技术:

2.在工业的各类生产中,大量使用到工业锅炉,锅炉燃烧后产生大量的烟气。现有技术中多对烟气进行除尘净化处理后直接将其外排,而忽略了烟气从燃烧炉中会带走大量的热量,不仅造成了热能的浪费,还会因此影响燃烧炉中燃烧物质的燃烧率,经研究发现排出的烟气温度降低会会有效提升燃烧炉中燃烧物质的燃烧率。而目前市场上的烟气用节能装置往往结构复杂,且在回收的过程中,会有一部分热量从壳体散发到空气中,造成热量的浪费,因此急需一种热损失小、余热回收效率高、节能的锅炉烟气用节能装置。

技术实现要素:

3.为了解决上述技术所存在的不足之处,本实用新型提供了一种高效的锅炉烟气用节能装置。

4.为了解决以上技术问题,本实用新型采用的技术方案是:一种高效的锅炉烟气用节能装置,包括锅炉本体,锅炉本体的顶部开设有出烟口、底部设置有燃烧腔,出烟口处设置有导气管,锅炉本体通过导气管与换热机构相连通;

5.换热机构包括换热箱,换热箱的一侧设置有冷水进口、另一侧设置有热水出口,换热箱内设置有螺旋盘管,螺旋盘管竖直设置于锅炉本体的内腔中,螺旋盘管的入口端与冷水进口相连通、出口端与热水出口相连通,热水出口通过锅炉给水管与锅炉本体的内腔相连通;

6.换热箱的顶部开设有烟气进口、下部的侧壁上开设有烟气出口,换热箱的底部设置有锥形开口,锥形开口的底部设置有出尘口;

7.换热箱的外壁上由上而下设置有蛇形管,蛇形管的进风口位于换热箱的上部、出风口与燃烧腔的进风管相连通。

8.进一步地,换热箱从内到外包括内保温层、真空层和外保温层,换热箱从上到下包括上箱体和下箱体,且上箱体的直径小于下箱体的直径。

9.进一步地,烟气出口上方的换热箱内设置有环形支撑架,螺旋盘管通过环形支撑架与锅炉本体紧固相接,螺旋盘管的外壁上间隔设置有矩形或h型的翅片。

10.进一步地,烟气出口处的换热箱内壁上设置有防冲挡板。

11.进一步地,蛇形管的进风口与鼓风机相连接。

12.进一步地,出尘口与出灰管相连接。

13.进一步地,锥形开口位于烟气出口的下方。

14.本实用新型不仅结构简单,热损失小,而且余热回收效率高,达到了节能减排的目的,具有广泛的适用性。

附图说明

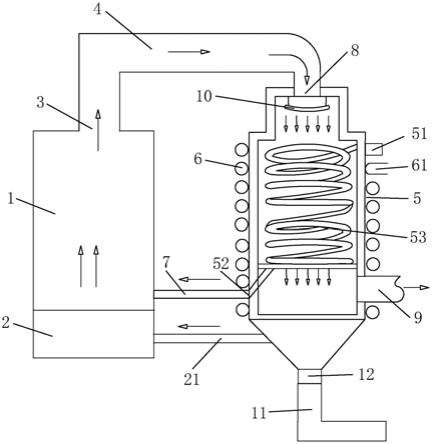

15.图1为本实用新型的整体结构示意图。

16.图中:1、锅炉本体;2、燃烧腔;3、出烟口;4、导气管;5、换热箱;6、蛇形管;7、锅炉给水管;8、烟气进口;9、烟气出口;10、防冲挡板;11、出灰管;12、出尘口;51、冷水进口;52、热水出口;53、螺旋盘管;61、进风口;21、进风管。

具体实施方式

17.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

18.如图1所示的一种高效的锅炉烟气用节能装置,包括锅炉本体1,锅炉本体1的顶部开设有出烟口3、底部设置有燃烧腔2,出烟口3处设置有导气管4,锅炉本体1通过导气管4与换热机构相连通;燃料在燃烧腔2中燃烧后产生的烟气经热交换后从出烟口3排出。从锅炉本体1中排出的烟气从烟气进口8进入换热机构,经过换热后,烟气从底部的烟气出口9排出。换热机构用于吸收烟气中的热量,并利用这些热量对冷水进行加热,加热后的热水输送到锅炉本体1中使用。

19.其中,换热机构包括换热箱5,换热箱5的一侧设置有冷水进口51、另一侧设置有热水出口52,换热箱5内设置有螺旋盘管53,螺旋盘管53竖直设置于锅炉本体1的内腔中,螺旋盘管53的入口端与冷水进口51相连通、出口端与热水出口52相连通,热水出口52通过锅炉给水管7与锅炉本体1的内腔相连通;

20.其中,换热箱5的顶部开设有烟气进口8、下部的侧壁上开设有烟气出口9,换热箱5的底部设置有锥形开口,锥形开口的底部设置有出尘口12;锥形开口位于烟气出口9的下方。出尘口12与出灰管11相连接。烟气旋风向下,热烟气中的烟尘在重力作用下落并通过锥形开口进入到出尘口12中。采用旋风除尘,进入换热箱5内的烟气与螺旋盘管53碰撞,灼热的烟尘碰撞螺旋盘管53表面,螺旋盘管53管壁附近烟气速度最低,烟尘在重力作用下落入出尘口12,达到了消烟除尘的作用,同时提高了换热效率。

21.其中,换热箱5的外壁上由上而下设置有蛇形管6,蛇形管6的进风口61位于换热箱5的上部、出风口与燃烧腔2的进风管21相连通。蛇形管6的进风口61与鼓风机相连接。进入锅炉的空气先进入换热箱5外部的蛇形管6内,与进入换热箱5内的烟尘及分离出来的灰尘进行初步热交换,使得进入锅炉内的空气为热空气,提高了锅炉内燃烧效率的同时起到了对分离出来的灰尘降温的作用。

22.其中,换热箱5从内到外包括内保温层、真空层和外保温层,通过设置三个隔热层将换热箱5的内外隔开,避免热量的损失,尤其是设置了真空层,利用了真空中不传热的特性,有效将箱体内外隔离,防止箱体内烟气热量通过箱体散发到周围的空气中,避免能量的浪费;换热箱5从上到下包括上箱体和下箱体,且上箱体的直径小于下箱体的直径。烟气从上箱体进入下箱体后,由于直径加大,在压力和温度不变的情况下,烟气的流动速度将会有一定程度的下降,可以增加烟气与螺旋盘管53换热的时间,尽量吸收烟气中的热量,减少热量的损失。

23.其中,烟气出口9上方的换热箱5内设置有环形支撑架,螺旋盘管53通过环形支撑架与锅炉本体1紧固相接,螺旋盘管53的外壁上间隔设置有矩形或h型的翅片。冷水从冷水进口51中进入螺旋盘管53,并在螺旋盘管53中来回流动,不仅增加了换热的时间与换热面

积,而且提高了换热效率。冷水在通过螺旋盘管53时,不断吸收烟气中的热量,水温得到提升,然后通过锅炉给水管7送入到锅炉中,这样既吸收了烟气中的热量,避免了能量的浪费,又为锅炉提供了预热的锅炉给水,达到了节能减排的目的。

24.其中,烟气出口9处的换热箱5内壁上设置有防冲挡板10。烟气从烟气进口8冲入箱体内,会对处于上层的螺旋盘管53造成冲击,时间一长,这部分螺旋盘管53可能会由于冲刷而腐蚀、破裂,降低其使用寿命,而防冲挡板10可以有效阻止烟气对螺旋盘管53的冲击,延长使用寿命。

25.本实用新型的工作过程为:进入锅炉本体的空气先进入换热箱5外部的蛇形管6内,与进入换热箱5内的烟尘及分离出来的灰尘进行初步热交换,换热后的热空气通过进风管21进入燃烧腔2内,使得进入锅炉内的空气为热空气,提高了锅炉内燃烧效率的同时起到了对分离出来的灰尘降温的作用;燃烧腔2内的烟气通过出烟口3进入导气管4,从锅炉本体1中排出的烟气经导气管4从烟气进口8进入换热箱5内,沿换热箱5下降的同时与螺旋盘管53中的冷水换热,同时冷水从冷水进口51中进入螺旋盘管53,并在螺旋盘管53中来回流动,经过换热后,烟气从底部的烟气出口9排出,而换热完成的热水则通过锅炉给水管7进入锅炉内,既吸收了烟气中的热量,避免了能量的浪费,又为锅炉提供了预热的锅炉给水,从而达到节能减排的目的。

26.本实用新型不仅降低了锅炉排出的烟气的温度及烟气分离出来的灰尘的温度,而且提高了进入锅炉的空气温度,进一步提高了锅炉内燃料的燃烧率;同时降低了热量的浪费,节能环保高效,有利于生产及锅炉的燃烧率。此外,本设计结构简单,热损失小,余热回收效率高,可广泛适用于各锅炉烟气用节能装置。

27.上述实施方式并非是对本实用新型的限制,本实用新型也并不仅限于上述举例,本技术领域的技术人员在本实用新型的技术方案范围内所做出的变化、改型、添加或替换,也均属于本实用新型的保护范围。