1.本技术涉及蒸汽锅炉的领域,尤其是涉及一种锅炉蒸汽回用装置。

背景技术:

2.蒸汽锅炉指的是把水加热到一定参数并生产高温蒸汽的工业锅炉,多用于火电站、船舶、机车和工矿企业。蒸汽锅炉产生高温蒸汽,蒸汽通过管道输送至汽轮机,汽轮机在蒸汽的驱动下转动,汽轮机进而驱动发电机运行,发电机产生电力。

3.对汽轮机做完功的蒸汽称为乏汽,乏汽通常还有余热,直接排放会导致热量浪费,因此乏汽通常会与冷却水进行换热,从而充分利用乏汽的残余热量。

4.针对上述中的相关技术,发明人认为乏汽与冷却水换热的过程中,乏汽放热冷凝为液态,直接排放会导致水资源浪费。

技术实现要素:

5.为了尽可能避免浪费水资源,本技术提供一种锅炉蒸汽回用装置。

6.本技术提供的一种锅炉蒸汽回用装置采用如下的技术方案:

7.一种锅炉蒸汽回用装置,包括冷凝塔、用于输送冷却水的冷却管、用于将冷凝水输送至锅炉中的循环管以及第一水泵,所述冷却管设置于所述冷凝塔中,所述循环管的一端连通于所述冷凝塔,所述第一水泵安装于所述循环管上,所述循环管上安装有第一截止阀,所述冷凝塔上开设有用于供乏汽进入的进汽口。

8.通过采用上述技术方案,乏汽与冷凝水换热冷凝后,冷凝水汇聚在冷凝塔的底部,在第一水泵的作用下,冷凝水沿着循环管输送至锅炉中,锅炉再将冷凝水加热形成热蒸汽,从而实现水资源的循环利用,有利于减少水资源浪费。

9.可选的,还包括用于减轻冷凝水排放压力的备用排水管,所述备用排水管的一端连通于所述冷凝塔,所述备用排水管上安装有第二截止阀。

10.通过采用上述技术方案,如果冷凝塔中蒸汽的冷凝速度较快,冷凝水较多,备用排水管能够将多余的冷凝水排放至别处,作为其他用途,减轻循环管的排放压力,促使整个锅炉蒸汽回用装置正常运行。

11.可选的,所述冷凝塔上设有透视观察窗。

12.通过采用上述技术方案,透视观察窗便于工作人员观察冷凝塔内的水位,水位较高时工作人员打开第一截止阀、开启第一水泵,从而将冷凝水排放至锅炉中。

13.可选的,所述透视观察窗上设有容量刻度尺。

14.通过采用上述技术方案,工作人员能够根据容量刻度尺了解冷凝水容量,然后根据第一水泵的流量估算第一水泵的运行时间,便于工作人员及时关闭第一水泵,尽可能避免第一水泵空运行,有利于提高第一水泵的使用寿命。

15.可选的,所述循环管包括第一支管、与所述第一支管并联的第二支管,所述第一水泵安装于所述第一支管上,所述第二支管上安装有第二水泵,所述冷凝塔内设有液位传感

器,所述第二水泵与所述液位传感器之间设有控制器,所述控制器用于根据液位检测值控制所述第二水泵启闭。

16.通过采用上述技术方案,液位传感器能够检测冷凝塔内的液位高度,控制器根据液位高度自动控制第二水泵运行或停机,有利于提高冷凝水循环利用的自动化程度,减少人工操作。

17.可选的,所述冷却管的外壁设有换热翅片。

18.通过采用上述技术方案,冷却管外壁的换热翅片相当于增加了冷却管的换热面积,有利于提高蒸汽和冷却水的换热效果。

19.可选的,所述冷却管可拆卸设置于所述冷凝塔中,所述冷凝塔的上端设有翻盖。

20.通过采用上述技术方案,由于冷却管可拆卸设置,便于工作人员对冷却管进行清理、维护或更换。

21.可选的,所述翻盖与所述冷凝塔之间设有密封圈。

22.通过采用上述技术方案,密封圈能够提高冷凝塔的密闭性,减少蒸汽外泄,促使蒸汽中的水分尽量冷凝在冷凝塔中,进一步节约水资源。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置冷凝塔、冷却管、循环管、第一水泵等,实现水资源的循环利用,有利于减少水资源浪费;

25.2.通过设置备用排水管和第二截止阀,减轻循环管的排放压力,促使整个锅炉蒸汽回用装置正常运行;

26.3.通过设置液位传感器和控制器等,利于提高冷凝水循环利用的自动化程度,减少人工操作。

附图说明

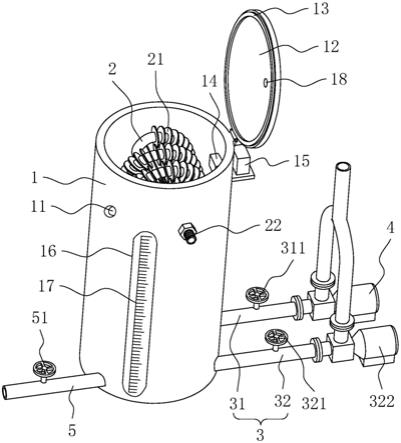

27.图1是本技术实施例的一种锅炉蒸汽回用装置的结构示意图;

28.图2是图1的局部剖视图,示出了液位传感器、控制器等;

29.图3是液位传感器、控制器与第二水泵的连接示意图。

30.附图标记说明:1、冷凝塔;11、进汽口;12、翻盖;13、密封圈;14、液位传感器;15、控制器;16、透视观察窗;17、容量刻度尺;18、泄压口;2、冷却管;21、换热翅片;22、管路接头;3、循环管;31、第一支管;311、第一截止阀;32、第二支管;321、第三截止阀;322、第二水泵;4、第一水泵;5、备用排水管;51、第二截止阀。

具体实施方式

31.以下结合附图1

‑

3对本技术作进一步详细说明。

32.本技术实施例公开一种锅炉蒸汽回用装置。

33.参照图1,一种锅炉蒸汽回用装置包括冷凝塔1、冷却管2、循环管3、第一水泵4和备用排水管5。冷凝塔1开设有进汽口11,冷却管2用于输送冷却水,冷却管2安装于冷凝塔1中。经过汽轮机(图中未示出)的乏汽自进汽口11进入冷凝塔1中,温度较高的乏汽与冷却管2进行热量交换,乏汽遇冷凝结为冷凝水,冷凝水滴落并汇聚至冷凝塔1的底部,循环管3在第一水泵4的作用下,将冷凝水输送至蒸汽锅炉(图中未示出)中,蒸汽锅炉(图中未示出)再将冷

凝水加热为高温蒸汽,高温蒸汽再输送至汽轮机(图中未示出)中做功,从而完成对冷凝水的循环利用,有利于减少水资源浪费,环保节约。

34.参照图1和图2,冷凝塔1整体呈圆柱状,冷凝塔1的上端铰接有圆形的翻盖12,翻盖12的下表面设置有圆环状的密封圈13,密封圈13由橡胶材质加工而成。翻盖12上开设有截面为圆形的泄压口18,便于蒸汽中的气体排出冷凝塔1,且泄压口18的尺寸较小。整段冷却管2位于冷凝塔1内,冷却管2绕水平直线螺旋缠绕设置,冷却管2的两端分别螺纹连接有一个管路接头22,管路接头22沿水平方向贯穿冷凝塔1的塔壁。冷却管2的外壁上套设有若干个呈圆环状的换热翅片21,所有换热翅片21沿着冷却管2的长度方向等间距排布,换热翅片21焊接于冷却管2的外壁。整个锅炉蒸汽回用装置通过两个管路接头22连接于冷却水的循环管路(图中未示出),使得冷却管2中不断有冷却水流过。冷却管2靠近冷凝塔1的上端,进汽口11位于冷却管2的下方,且靠近冷却管2设置。

35.参照图2和图3,循环管3包括连通于冷凝塔1的第一支管31、与第一支管31并联的第二支管32,第二支管32的一端也连通于冷凝塔1,第一支管31上安装有第一截止阀311,第一水泵4也安装于第一支管31上。第二支管32上安装有第三截止阀321和第二水泵322,第二水泵322和第一水泵4均为电动水泵,冷凝塔1内安装有用于监测冷凝水液位高度的液位传感器14,液位传感器14为静压式传感器,具体型号为py201水位传感器。第二水泵322与液位传感器14之间电连接有控制器15,控制器15以单片机为核心,能够根据冷凝水液位自动控制第二水泵322运行或停机。

36.当液位传感器14实时监测冷凝塔1内的冷凝水液位,并向控制器15传输电信号,在第三截止阀321处于开启的状态下,如果冷凝水的液位较高,控制器15控制第二水泵322开启,从而第二水泵322将冷凝水沿着循环管3排出,如果冷凝水的液位较低,控制器15控制第二水泵322停机,冷凝塔1处于蓄水状态。由于第一水泵4和第二水泵322并联安装,则第二水泵322在发生故障时,工作人员还能操作第一水泵4进行排水,具有双重保障的效果。

37.参照图1,冷凝塔1的外壁上设有透视观察窗16,即在冷凝塔1的内外壁之间嵌设一块竖直设置的透明板材,工作人员能够通过透视观察窗16查看冷凝水的液位。透视观察窗16的外表面设有容量刻度尺17,工作人员能够根据容量刻度尺17知晓冷凝塔1内冷凝水的体积,工作人员以此估算第一水泵4的工作时间,便于及时关闭第一水泵4,尽可能避免第一水泵4空转。

38.备用排水管5连接于冷凝塔1侧壁靠近底部的位置,备用排水管5上安装有第二截止阀51。如果某一时间段内,蒸汽冷凝的速度较快,或者循环管3发生故障,导致不能顺利排水,工作人员能够打开第二截止阀51,冷凝水沿着备用排水管5排出至冷凝塔1,减轻循环管3的排水压力。备用排水管5可以连接其他管路,将冷凝水输送至别处,物尽其用,减少浪费。

39.本实施例的实施原理为:通过设置冷凝塔1、冷却管2、循环管3、第一水泵4等,实现水资源的循环利用,有利于减少水资源浪费;通过设置备用排水管5和第二截止阀51,减轻循环管3的排放压力,促使整个锅炉蒸汽回用装置正常运行;通过设置液位传感器14和控制器15等,利于提高冷凝水循环利用的自动化程度,减少人工操作。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。