1.本发明涉及垃圾焚烧技术领域,具体为一种高捕渣率的环状旋风熔融炉。

背景技术:

2.随着我国社会经济的快速发展和人民生活水平的日益提高,产生的城市固体废弃物的量也与日俱增,大量的生活垃圾对生态、土壤、大气有着极大的影响,在垃圾处理的过程中,往往需要使用垃圾焚烧炉。

3.现在国内的垃圾焚烧炉有两种,分别为炉排炉和循环流化床焚烧炉,炉排炉在炉排炉使用的过程中,需要对生活垃圾进行预分捡,设备造价高,欠发达地区难以采用,循环流化床焚烧炉在使用的过程中,设备运行、可利用率及污染控制方面表现的与炉排炉相差较大,其飞灰量大,而且设备需要经常清理,实用性较差。

技术实现要素:

4.本发明的目的在于提供一种高捕渣率的环状旋风熔融炉,以解决上述背景技术中存在的技术问题。

5.为实现上述目的,本发明提供如下技术方案:一种高捕渣率的环状旋风熔融炉,包括外筒和内筒,所述外筒与内筒之间的顶端设置有一次风喷嘴,所述内筒内部的中间设置有空气母管,所述外筒与内筒之间设置有燃烧室环形燃烧腔室;

6.所述内筒与空气母管之间还设置有强化旋流喷嘴和连接管道,所述连接管道的外侧设置有阀门;

7.所述外筒底部的外侧设置有烟气出口通道,所述外筒的底端设置有水箱,所述外筒的外侧设置有二次风喷嘴,所述内筒的内侧设置有两层相同的强化旋流喷嘴、阀门和连接管道,一层布置在中部,另一层布置在靠近底部,所述强化旋流喷嘴与燃烧室环形燃烧腔室呈切向布置,且旋转方向与二次风喷嘴的旋转方向相同。

8.优选的,所述外筒包括有第一保温层、第一销钉水冷壁和第一耐火涂层,所述第一销钉水冷壁位于第一保温层和第一耐火涂层之间,所述第一耐火涂层靠近外筒的内侧。

9.优选的,所述内筒包括有第二耐火涂层、第二销钉水冷壁和第二保温层,所述第二销钉水冷壁位于第二耐火涂层和第二保温层之间,所述第二耐火涂层靠近内筒的外侧。

10.优选的,所述第一保温层和第二保温层采用的材质相同,所述第一耐火涂层和第二耐火涂层采用的材质相同。

11.优选的,所述外筒与内筒之间的下侧设置有锥形空腔。

12.优选的,所述外筒与内筒的中心线位于同一直线上。

13.优选的,所述烟气出口通道通入外筒的内部,所述空气母管设置在内筒的内部,所述外筒与内筒的下部均呈圆锥状结构,所述外筒与内筒的其余部分呈圆筒形结构,且内筒底部的圆锥结构封闭,外筒底部的圆锥结构开设有流渣口。

14.与相关技术相比较,本发明提供的一种高捕渣率的环状旋风熔融炉具有如下有益

效果:

15.本发明提供有外筒、内筒、燃烧室环形燃烧腔室和锥形空腔,采用环形燃烧室可以增加灰分中的颗粒与壁面的接触概率,可从燃烧室内筒壁切向通入所需要的气体,炉内发生旋转,内壁也会对灰分中细小的颗粒进行捕集,形成一层液态渣膜,从而提高捕渣率,在旋转熔融炉内从内壁通入气体,熔融炉内产生一个较强的由内向外的离心力,灰分中的颗粒会随气体旋转而被甩向外筒,使得颗粒与外壁接触,提高捕渣率。大大降低了烟气中夹带的飞灰量,减轻了除尘器的负担,在不同段通入气体,可以增强筒内的旋转速度,补充旋转强度的损失,增强捕渣效果,从内筒壁面通入气体可以使热解焦与气体充分混合,提高熔融的效率,使燃烧更加充分。

附图说明

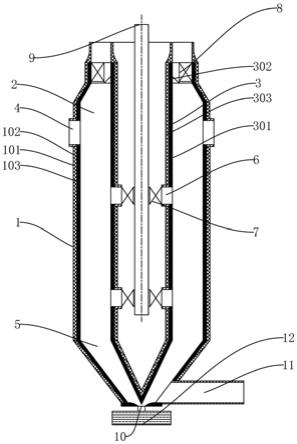

16.图1为本发明的主视结构示意图;

17.图2为本发明的俯视结构示意图;

18.图3为本发明的一次风喷嘴俯视结构示意图。

19.图中:1、外筒;101、第一保温层;102、第一销钉水冷壁;103、第一耐火涂层;2、燃烧室环形燃烧腔室;3、内筒;301、第二耐火涂层;302、第二销钉水冷壁;303、第二保温层;4、二次风喷嘴;5、锥形空腔;6、强化旋流喷嘴;7、阀门;8、一次风喷嘴;9、空气母管;10、流渣口;11、烟气出口通道;12、水箱;13、连接管道。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.实施例1:请参阅图1-3,一种高捕渣率的环状旋风熔融炉,包括外筒1和内筒3,外筒1与内筒3之间的顶端设置有一次风喷嘴8,内筒3内部的中间设置有空气母管9,外筒1与内筒3之间设置有燃烧室环形燃烧腔室2;

22.内筒3与空气母管9之间还设置有强化旋流喷嘴6和连接管道13,连接管道13的外侧设置有阀门7;

23.外筒1底部的外侧设置有烟气出口通道11,外筒1的底端设置有水箱12,外筒1的外侧设置有一层二次风喷嘴4,内筒3的内侧设置有两层相同的强化旋流喷嘴6、阀门7和连接管道13,一层布置在中部,另一层布置在靠近底部,强化旋流喷嘴6与燃烧室环形燃烧腔室2呈切向布置,且旋转方向与二次风喷嘴4的旋转方向相同;

24.外筒1与内筒3之间的下侧设置有锥形空腔5。

25.外筒1与内筒3的中心线位于同一直线上。

26.烟气出口通道11通入外筒1的内部,空气母管9设置在内筒3的内部,外筒1与内筒3的下部均呈圆锥状结构,外筒1与内筒3的其余部分呈圆筒形结构,且内筒3底部的圆锥结构封闭,外筒1底部的圆锥结构开设有流渣口10;

27.请参阅图1-3,一种高捕渣率的环状旋风熔融炉还包括外筒1和内筒3,外筒1包括

有第一保温层101、第一销钉水冷壁102和第一耐火涂层103,第一销钉水冷壁102位于第一保温层101和第一耐火涂层103之间,第一耐火涂层103靠近外筒1的内侧。

28.内筒3包括有第二耐火涂层301、第二销钉水冷壁302和第二保温层303,第二销钉水冷壁302位于第二耐火涂层301和第二保温层303之间,第二耐火涂层301靠近内筒3的外侧。

29.第一保温层101和第二保温层303采用的材质相同,第一耐火涂层103和第二耐火涂层301采用的材质相同;

30.具体地,如图1、图2和图3所示,在使用时,环形熔融炉底部是一个锥形空腔5,其结构下部环形空腔逐渐减小,增加灰分的停留时间,使其基本熔融,同时增加灰分中颗粒与壁面的接触概率,使烟气中的颗粒更多的被捕集,进一步提高捕渣率,炉内壁面的液态渣从底部流下,流到下面水箱12,排出的液态熔渣冷却后形成玻璃态物质,能够将重金属有效固化在其中,使得灰渣的重金属浸出率很低,可作为基建用料资源化回收,减少了额外燃气的消耗,由于筒壁设有水冷管,会吸收热量,底部水箱12也会吸收一部分热量,所以将两部分水引入后面的发电工艺,可以回收利用更多的能源,最后烟气从烟气出口通道11排出。

31.热解焦的风粉混合物经一次风喷口进入到环形燃烧室内,燃料在炉内高温作用下开始着火、燃烧,经过二次风喷口时在切向进入的二次风的旋转作用下形成旋转火焰流。燃料颗粒一边燃烧成灰,一边在旋转离心力的作用下被外筒壁面所捕捉。一次风和二次风总量占燃料颗粒燃烧所需空气总量的80%,其余空气由强化旋流风喷口喷入,强化旋流风一方面可以加强燃烧火焰流的旋转强度,将更多的颗粒甩向外筒壁,提高筒壁的捕渣率;另一方面强化旋流风提供了燃料完全燃烧所需的剩余空气,使燃料燃尽。

32.本发明的工作原理:粉碎后的热解焦与一次风混合物通过一次风喷嘴8通入环状燃烧室,一次风喷嘴8位于燃烧室上部,燃料在炉内高温作用下开始着火、燃烧,经过二次风喷口时在切向进入的二次风的旋转作用下形成旋转火焰流,燃料颗粒一边燃烧成灰,一边在旋转离心力的作用下被外筒壁面所捕捉。一次风和二次风总量占燃料颗粒燃烧所需空气总量的80%,这样形成一个还原性气氛,可以减少nox的形成,切向喷入可以使热解焦和空气充分混合,燃烧更加完全、高效,使熔融效率高,同时二次风高速切向喷入外筒1内,卷带燃料颗粒旋转前进,在外筒1的高温环境下,燃料中的灰分熔融成液态并在旋风筒的内壁上形成一层液态渣膜,被离心力甩向壁面的燃料颗粒会被这层液态渣膜捕捉并继续燃烧,形成“附壁燃烧”,继续提供热量,这一部分主要对烟气中的灰分加热,使其熔融,在炉壁形成一层液态渣膜,同时再次提供切向速度,补充由于阻力和碰撞造成的能量损失,使旋转强度更大,增强离心力,使颗粒更好的甩到壁面,在内筒处经母管通入强化旋流风,强化旋流风从强化旋流喷嘴处切向喷入,增加其旋转强度,强化旋流区主要是使未燃烧的热解焦燃烧,其间未燃料颗粒在筒内燃烧,直至最终燃尽,使炉内的灰分继续熔融,强化旋流风切向喷入,燃烧高温使烟气中的灰分基本熔融,同时增加旋转强度,环形熔融炉底部是一个锥形空腔5,其结构下部环形空腔逐渐减小,增加灰分的停留时间,使其基本熔融,同时增加灰分中颗粒与壁面的接触概率,使烟气中的颗粒更多的被捕集,进一步提高捕渣率,炉内壁面的液态渣从底部流下,流到下面水箱12,排出的液态熔渣冷却后形成玻璃态物质,能够将重金属有效固化在其中,使得灰渣的重金属浸出率很低,可作为基建用料资源化回收,减少了额外燃气的消耗,由于筒壁设有水冷管,会吸收热量,底部水箱12也会吸收一部分热量,所以将

两部分水引入后面的发电工艺,可以回收利用更多的能源,最后烟气从烟气出口通道11排出。

33.需要说明的是,在本发明中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

34.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。