1.本实用新型属于硝酸生产设备技术领域,具体涉及一种能产生高温高压蒸汽的硝酸系统。

背景技术:

2.当前,生产的硝酸的工艺流程都属于氨氧化吸收法制硝酸。遵循原料气的净化、氨催化氧化、氨氧化物氧化和吸收成酸、漂白和尾气处理、气体压缩和能量回收五个步骤。国内目前生产稀硝酸的方法有:综合法、低压法、全中压法、全高压法和双加压法。其中综合法和低压法因生产成本高和环保不过关等问题,国家已禁止新建,全中压法因其尾气no

x

浓度太高须采用氨还原治理后才可排放,而治理尾气的投资和运行费用很大,造成产品成本高,所以也在逐步被淘汰之中。双加压法技术因其先进可靠,生产规模大,能耗低,尾气达标,综合经济指标优等特点,成为众多企业新上硝酸装置的首选技术。

3.双加压法即氨氧化压力为0.35~0.6mpa,氨吸收压力为1.0~1.5mpa。其工艺流程有如下优点:

4.1、氧化及吸收压力低,装置造价低。2、氨的氧化率高达96%以上,铂耗较低,为120mg/t100%硝酸(回收前)。二氧化氮吸收率高,排放的尾气中 nox的含量<180ppm。3、合理利用氨蒸发的冷量,制得18℃低温冷却水去吸收塔冷却盘管移走吸收反应热,有效降低尾气中nox气体的含量。4、能量充分回收利用,经济效益明显。装置副产中压过热蒸汽(压力3.9mpa(g),温度440℃左右),除驱动压缩机组蒸汽透平外还可以外送,经济效益十分明显。

5.空气经净化和压缩后与气氨经氨

‑

空气混合器充分混合,混合好的氨空混合气体进入氧化炉顶部,经分布器均匀分布到铂网上进行氨的催化氧化反应 (4nh3+5o2

→

4no+6h2o+q)放出大量热量,反应温度控制860

°

左右,反应生成的nox经蒸汽过热器、废热锅炉换热后产生3.9mpa(a),440℃的过热蒸汽供四合一机组汽轮机用汽,富余的蒸汽送入外管网,用于厂区其他装置。

6.现有的技术方案装置氧化炉产生的是中温中压蒸汽。对于汽轮机来说,如果能产生高温高压蒸汽,将使汽轮机的效率更高,节省汽轮机蒸汽使用量,更多的外输高品质的高温高压蒸汽将为企业创造更高的经济效益。

技术实现要素:

7.针对现有技术方案装置氧化炉只能产生中温中压蒸汽的技术问题。本实用新型的目的是提供一种能产生高温高压蒸汽的硝酸系统。

8.为达到上述目的,本实用新型采用如下技术方案:

9.一种能产生高温高压蒸汽的硝酸系统,包括蒸汽透平,所述的蒸汽透平依次经过凝汽器、省煤器连接汽包,所述的汽包连接氧化炉;

10.所述的凝汽器用于将所述蒸汽透平排汽凝结成凝结水,并输送给所述的省煤器,所述的省煤器用于加热所述的凝结水变为饱和水,并将加热后的饱和水送入汽包;

11.所述的汽包通过锅炉水循环泵将所述的加热后的饱和水输送给所述的氧化炉进行加热,变成过饱和水并输送回给汽包,所述的汽包用于汽化所述过饱和水为饱和水和饱和蒸汽并通过管道输送给氧化炉;

12.所述的氧化炉用于回收空气和气氨进行氨氧化反应释放出的热量,加热从汽包来的饱和水为过饱和水,同时加热从汽包来的饱和蒸汽为过热蒸汽,并将所述的过饱和水和过热蒸汽输出给汽包。

13.进一步的,所述的氧化炉内部沿轴向依次设置气体分布器、铂金网平面、预蒸发段、过热段和蒸发段,所述的气体分布器用于将外部送入的空气和气氨混合气进行均匀分布到铂金网平面发生氨氧化反应;

14.所述的预蒸发段、过热段和蒸发段用于进行热量交换。

15.进一步的,所述的预蒸发段和蒸发段用于加热从汽包来的饱和水为过饱和水。

16.具体的,所述的过热段用于加热从汽包来的饱和蒸汽为过热蒸汽,实现产生高温高压蒸汽的外送。

17.进一步的,所述的预蒸发段包括位于氧化炉顶部的3层预蒸发器盘管组以及氧化炉下段壳体内部的水冷壁管;

18.所述的过热段包括位于氧化炉中部的5层过热器盘管组;

19.所述的蒸发段包括位于氧化炉底部的6层蒸发器盘管组。

20.进一步的,所述的凝汽器和所述的省煤器之间依次连接凝结水泵、除氧器和锅炉给水泵,所述的凝结水泵用于将所述凝结水由凝汽器送至除氧器进行除氧;

21.所述的锅炉给水泵用于将除氧后的凝结水输送至所述的省煤器。

22.进一步的,所述的汽包与所述的过热段之间和所述的汽包与所述的蒸汽透平之间均设置用于提高过热蒸汽的洁净度的蒸汽分离器。

23.进一步的,所述的氧化炉底部经尾气再热器与所述的省煤器连接,所述的尾气再热器用于将来自氧化炉的尾气进行再加热,并送入所述的省煤器。

24.更进一步的,所述的氧化炉顶部连接氨空混合器,所述的氨空混合器用于将空气和气氨进行混合并输送到氧化炉。

25.可选的,所述的汽包还连接去污罐。

26.本实用新型与现有技术相比具有以下的有益效果:

27.本实用新型通过提高氧化炉产蒸汽品质,降低硝酸生产成本,同时增加外送蒸汽的品质及输送量,进一步提高企业的经济效益。

28.通过将硝酸装置系统进行优化,对各设备进行合理的性能匹配,从而将氨氧化反应释放的热量充分回收利用,使氧化炉产出高温高压过热蒸汽。通过提高蒸汽的品质,发挥汽轮机的高效率,减小汽轮机用蒸汽量,增加外输蒸汽量,从而大大降低了硝酸产品的生产成本。具有以下优点:

29.1、氨氧化释放的能量得到充分回收利用;

30.2、装置副产高温高压过热蒸汽(9.8mpa,540℃),除驱动压缩机组蒸汽透平外,还提高了外送蒸汽的品质和输送量。

31.3、汽轮机采用高温高压蒸汽驱动,提高了汽轮机的效率约3%;

32.4、提高企业的经济效益,以年产36万吨硝酸装置为例,新工艺较原工艺年节约成

本约700万。

附图说明

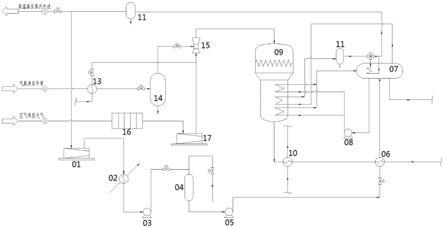

33.图1是本实用新型的高温高压蒸汽系统图;

34.图2是本实用新型的氧化炉示意图;

35.图中各标号表示:

36.01、蒸汽透平;02、凝汽器;03、凝结水泵;04、除氧器;05、锅炉给水泵;06、省煤器;07、汽包;08、锅炉水循环泵;09、氧化炉;091、预蒸发段;092、过热段;093、蒸发段;10、尾气再热器;11、蒸汽分离器;13、氨过热器;14、气氨过滤器;15、氨空混合器;16、空气过滤器;17、空气压缩机。

37.以下结合说明书附图和具体实施方式对本实用新型做具体说明。

具体实施方式

38.以下给出本实用新型的具体实施例,需要说明的是本实用新型并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本实用新型的保护范围。

39.下面结合附图所示的各实施方式对本实用新型进行详细说明,但应当说明的是,这些实施方式并非对本实用新型的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本实用新型的保护范围之内。

40.在本实施例的描述中,需要理解的是,术语“上”、“下”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明创造和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明创造的限制。

41.实施例1

42.结合图1所示,本实施例给出一种能产生高温高压蒸汽的硝酸系统,包括蒸汽透平01,蒸汽透平01依次经过凝汽器02、省煤器06连接汽包07,汽包07 连接氧化炉09;

43.凝汽器02用于将蒸汽透平01排汽凝结成凝结水,使汽轮机排汽口建立并保持高度真空,并输送给省煤器06,省煤器06用于加热凝结水变为饱和水,并将加热后的饱和水送入汽包07;

44.汽包07通过锅炉水循环泵08将加热后的饱和水输送给氧化炉09进行加热,变成过饱和水并输送回给汽包07,汽包07用于汽化过饱和水为饱和水和饱和蒸汽并通过管道输送给氧化炉09;饱和水通过锅炉水循环泵08不停的送入氧化炉09进行循环加热。汽化里的饱和蒸汽通过管道进入氧化炉09进行进一步加热,变成过热蒸汽。所以,汽包07既是加热、汽化、过热三个过程的交汇点,也是加热、汽化、过热三个过程的分界点。

45.氧化炉09用于回收空气和气氨进行氨氧化反应释放出的热量,加热从汽包07来的饱和水为过饱和水,同时加热从汽包07来的饱和蒸汽为过热蒸汽,并将过饱和水和过热蒸汽输出给汽包07。

46.进一步的,氧化炉09内部沿轴向依次设置气体分布器、铂金网平面、预蒸发段091、过热段092和蒸发段093,气体分布器用于将外部送入的空气和气氨混合气进行均匀分布到铂金网平面发生氨氧化反应;

47.预蒸发段091、过热段092和蒸发段093用于进行热量交换。

48.进一步的,锅炉水循环泵08将汽包07里的饱和水输送到氧化炉09蒸发段盘管,蒸发段盘管包括预蒸发段091和蒸发段093,因此,预蒸发段091和蒸发段093用于加热从汽包07来的饱和水为过饱和水。过饱和水返回汽包07汽化成饱和蒸汽,同时分离出的饱和水通过锅炉水循环泵08继续输送到氧化炉09内进行换热循环;

49.具体的,过热段092用于加热从汽包07来的饱和蒸汽为过热蒸汽,实现产生高温高压蒸汽的外送。

50.进一步的,预蒸发段091包括位于氧化炉09顶部的3层预蒸发器盘管组以及氧化炉09下段壳体内部的水冷壁管;可选的,水冷壁管组为多圈冷却壁管,从下封头开始布置直到下筒体直段上,其壁管组的进出口引管均穿过下段筒体并连接到壳体外面的蒸发器进出口汇管上。

51.过热段092包括位于氧化炉09中部的5层过热器盘管组;为了得到高温过热蒸汽,本实用新型增加了氧化炉09过热器盘管面积。

52.蒸发段093包括位于氧化炉09底部的6层蒸发器盘管组。

53.进一步的,凝汽器02和省煤器06之间依次连接凝结水泵03、除氧器04和锅炉给水泵05,凝结水泵03用于将凝结水由凝汽器02送至除氧器04进行除氧;除氧器04用于去除由界区输入的脱盐水和蒸汽透平01的凝结水中的氧气和其他气体,保证给水的品质。同时,又能加热给水提高氧化炉09给水温度。

54.锅炉给水泵05用于将除氧后的凝结水输送至省煤器06,向省煤器06连续供给具有足够压力、流量和相当温度的给水。

55.进一步的,汽包07与过热段092之间和汽包07与蒸汽透平01之间均设置用于提高过热蒸汽的洁净度的蒸汽分离器11。从氧化炉09出来的过热蒸汽,一股通过三通阀进入汽包07内部盘管进行换热,换热后的过热蒸汽管道与另一股去蒸汽透平01(汽轮机)的主过热蒸汽管道汇合,通过流量来调节过热蒸汽的温度。

56.进一步的,氧化炉09底部经尾气再热器10与省煤器06连接,尾气再热器 10用于将来自氧化炉09的尾气进行再加热,并送入省煤器06。

57.更进一步的,氧化炉09顶部连接氨空混合器15,氨空混合器15用于将空气和气氨进行混合并输送到氧化炉09。作为一种实施例,气氨依次通过氨过热器13和气氨过滤器14与氨空混合器15连接,氨过热器13用于加热气氨,使其达到反应所需的温度。气氨过滤器14用于进一步出去气氨中的杂质,保证氨氧化反应催化剂铂金网的活性。

58.作为一种实施例,空气通过空气过滤器16与空气压缩机17连接,空气压缩机17与氨空混合器15连接,空气过滤器16用于净化进入空气压缩机17的空气,保证空气压缩机17的安全运行。空气压缩机17用于提高空气参与氨氧化反应所需的压力和温度。

59.空气通过空气过滤器16净化后进入空气压缩机17进行压缩,提高空气压力和温度。气氨通过气氨过热器13加热后进入气氨过滤器14进行净化。空气和气氨进入氨空混合器15混合后进入氧化炉09。

60.可选的,汽包07还连接去污罐,将污水排放至去污罐。

61.综上,本实用新型的能产生高温高压蒸汽的硝酸系统工作情况如下:

62.界区输入的脱盐水及蒸汽透平01(汽轮机)凝结水经除氧器04除氧后,通过高压锅

炉给水泵05(扬程1450m)输送至省煤器06,在省煤器06中,锅炉用水经过进一步换热升温至310℃,升温后的锅炉水进入汽包07,锅炉水通过锅炉水循环泵08输送到氧化炉09。

63.来自汽包07的饱和水进入氧化炉09预蒸发器盘管组及蒸发器盘管组,通过蒸发器盘管壁与nox反应气体进行热量交换,使饱和水转变成过饱和水,过饱和水出蒸发器汇管后返回气包闪蒸成蒸汽,分离出的锅炉水通过锅炉水循环泵08继续输送到预蒸发器及蒸发器盘管组进行换热循环。

64.饱和蒸汽通过管道输送到氧化炉09过热器盘管组,来自汽包07的饱和蒸汽进入氧化炉09过热器盘管组后,通过过热器盘管壁与nox反应气体进行热量交换,使饱和蒸汽加热转变成过热蒸气,氧化炉09出来的过热蒸汽一部分通过三通阀进入汽包07内部盘管进行换热后与另一主过热蒸汽管道汇合,用于调节过热蒸汽的温度。调温后的过热蒸气直接进入后续的四合一机组作为机组的动力。由于系统采用高温高压蒸汽,汽轮机效率大大提高,汽轮机蒸汽使用量减少。富余的大量过热蒸气外输,供其它设备使用。

65.本实用新型的氧化炉09说明:

66.来自氨空混合器15的氨空混合气体从氧化炉09顶部进入,混合气通过氧化炉09内的气体分布器后均匀的分布到铂金网平面上并在铂金网处发生化学反应,生成nox反应气体,同时释放出大量的热量。nox反应气体往下通过瓷环和气体分布板,进入预蒸发器盘管组、蒸发器盘管组和过热器盘管组进行热量交换。换热后的工艺气体温度为425℃。

67.将传统的中温中压蒸汽硝酸系统与本实用新型的能产生高温高压蒸汽的硝酸系统工艺消耗指标比较(以1吨100%nho3计),以年产36万吨硝酸装置模拟计算为例,每吨硝酸可节约生产成本15~20元,则每年可节约生产成本 700万元左右。具有非常良好的经济效益。

[0068][0069]

以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技

术方案进行多种简单变型,这些简单变型均属于本实用新型的保护范围。

[0070]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

[0071]

此外,本实用新型的各种不同的实施方式之间也可以进行任意组合,只要其不违背本实用新型的思想,其同样应当视为本实用新型所公开的内容。