1.本实用新型涉及危险废物处理技术领域,尤其涉及一种等离子危险废物处理系统。

背景技术:

2.目前国内外用于危险废物焚烧的主要炉型有回转窑焚烧炉(简称回转窑)、炉排炉、液体注射式焚烧炉、流化床焚烧炉、多层床焚烧炉和热解焚烧炉等。危险废物的焚烧过程较复杂,回转窑因结构简单、对危险废物的适应能力强、控制稳定、操作容易、技术成熟、运行历史悠久等优点被广泛采用。烟气中含有二氧化硫、氮氧化物、氯化氢、氟化氢、重金属、粉尘、二噁英等有害物质,需要进行净化处理。

3.回转窑处理危险废物时,产生的烟气进入二燃室进行二次燃烧,产生的灰渣通过底部排出,烟气二次燃烧后从二燃室出口排出,依次经过余热锅炉、急冷塔、半干法脱酸塔、布袋除尘器、烟气加热器、scr(选择性催化还原)反应器,以此对烟气中二氧化硫、氮氧化物、氯化氢、氟化氢、重金属、粉尘进行处理。目前的回转窑处理方式具有以下缺点:

4.(1)、回转窑焚烧产生的灰渣属于危险废物,需要进行安全填埋,既增加处置成本,也浪费土地资源;

5.(2)、scr脱硝的投资成本和运行成本较高,且使用过的催化剂属于危险废物,需要进行特殊处置;

6.(3)、随着对酸性气体、灰尘等污染物的要求越来越严格,现有的烟气处理方法无法满足要求。

技术实现要素:

7.本实用新型要解决的技术问题在于,提供一种实现危险废物的无害化、减量化和资源化的等离子危险废物处理系统。

8.本实用新型解决其技术问题所采用的技术方案是:提供一种等离子危险废物处理系统,包括对危险废物进行熔融处理的等离子体熔融炉、对烟气进行再次燃烧处理形成高温烟气的二燃室、用于高温烟气在其中降温产生蒸汽并进行sncr脱硝的余热锅炉、用于降温后的烟气在其中换热再降温的急冷塔、对烟气进行吸附净化处理的干法脱酸塔、对吸附净化处理后的烟气进行除尘过滤处理的袋式除尘器、利用臭氧将烟气中的低价氮氧化物氧化形成高价氮氧化物的烟气混合器、对氧化后的烟气进行二次除尘的湿式电除尘器、通过碱液对烟气进行洗涤处理的洗涤塔、通过碱液对洗涤后的烟气进行脱酸处理的湿式脱酸塔;

9.所述等离子体熔融炉、二燃室、余热锅炉、急冷塔、干法脱酸塔、袋式除尘器、烟气混合器、湿式电除尘器、洗涤塔和湿式脱酸塔沿烟气的行进方向依次连接。

10.优选地,所述急冷塔内设有用于喷出naoh雾化液滴的双流体喷头。

11.优选地,所述烟气混合器内设有多个喷出臭氧的喷头;多个所述喷头分三层环向

布置。

12.优选地,所述等离子危险废物处理系统还包括烟气加热器;所述烟气加热器连接在烟囱和所述湿式脱酸塔之间,将所述湿式脱酸塔排出的烟气进行加热后排至所述烟囱。

13.优选地,所述烟气加热器还通过蒸汽管道连接所述余热锅炉,以所述余热锅炉产生的蒸汽作为热源。

14.优选地,所述余热锅炉的蒸汽出口设有分汽缸,通过所述分汽缸连接所述蒸汽管道。

15.优选地,所述等离子危险废物处理系统还包括连接所述烟气混合器的臭氧制取装置。

16.优选地,所述臭氧制取装置包括变压吸附真空解吸制氧机、与所述变压吸附真空解吸制氧机的出口依次连接的氧气除尘器、氧气工艺罐、氧气储罐以及臭氧发生器;

17.所述臭氧发生器的出口连接所述烟气混合器。

18.优选地,所述臭氧制取装置还包括连接在所述氧气工艺罐的出口的用于检测氧气浓度的氧气纯度分析仪;

19.所述氧气纯度分析仪通过第一送气管连接所述氧气储罐,所述第一送气管上设有控制其通断的供氧阀;

20.所述氧气纯度分析仪通过第二送气管连接所述变压吸附真空解吸制氧机的进口,所述第二送气管上设有控制其通断的循环阀。

21.优选地,所述臭氧制取装置还包括与所述变压吸附真空解吸制氧机的进口连接、为所述变压吸附真空解吸制氧机提供空气的空气工艺罐;所述空气工艺罐的进口处设有送风机。

22.本实用新型的有益效果:以等离子体熔融技术代替常规的回转窑焚烧,配合对产生烟气的处理,实现危险废物的无害化、减量化和资源化;同时对烟气处理系统进行改进,节省投资和运行费用。

附图说明

23.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

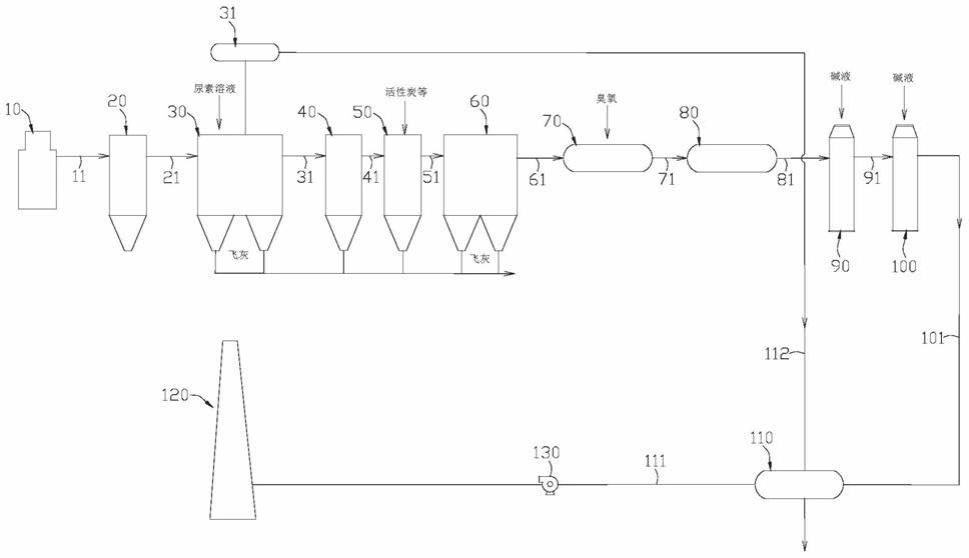

24.图1是本实用新型一实施例的等离子危险废物处理系统的连接框图;

25.图2是本实用新型一实施例的等离子危险废物处理系统中的臭氧制取装置的连接框图。

具体实施方式

26.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本实用新型的具体实施方式。

27.本实用新型的等离子危险废物处理系统,用于危险废物进行熔融处理以及对熔融处理产生的烟气进行处理,去除烟气中的有害物质等。

28.如图1所示,本实用新型一实施例的等离子危险废物处理系统,包括沿烟气的行进方向依次连接的等离子体熔融炉10、二燃室20、余热锅炉30、急冷塔40、干法脱酸塔50、袋式除尘器60、烟气混合器70、湿式电除尘器80、洗涤塔90和湿法脱酸塔100。

29.其中,等离子体熔融炉10用于对危险废物进行熔融处理并产生烟气;二燃室20连接等离子体熔融炉10并接收来自等离子体熔融炉10的烟气,对烟气进行再次燃烧处理形成高温烟气。余热锅炉30连接二燃室20并接收来自二燃室20的高温烟气,用于高温烟气在其中降温产生蒸汽并且进行sncr脱硝(选择性非催化还原反应),回收高温烟气的热量并产生蒸汽。急冷塔40连接余热锅炉30并接收来自余热锅炉30的降温后的烟气,用于降温后的烟气在其中换热再降温。干法脱酸塔50连接急冷塔40并接收来自急冷塔40的烟气,对烟气进行吸附净化处理。袋式除尘器60用于对吸附净化处理后的烟气进行除尘过滤处理。烟气混合器70用于利用臭氧将烟气中的低价氮氧化物氧化形成高价氮氧化物;湿式电除尘器80用于对氧化后的烟气进行二次除尘处理。洗涤塔90用于通过碱液对二次除尘后的烟气进行洗涤处理。湿法脱酸塔100用于通过碱液对洗涤后的烟气进行脱酸处理。

30.具体地,等离子体熔融炉10通过等离子体发生器(如等离子炬)喷射高度电离的气体(温度3000℃~5000℃),与危险废物相互接触,发生极快的反应,包括裂解、气化、熔融、玻璃化等反应过程,从而将危险废物熔融,使重金属固化在si-o键所形成的网格中,其产物为稳定的玻璃化固化体。经等离子体熔融固化后,熔融态物料从出料口流出并经水淬快速冷却,可以迅速达到稳定态的低温范围,从而有效抑制避免了亚稳态、非平衡组合复杂成分的生成。危险废弃物中的无机物在等离子体熔融炉10中熔融后形成无害的玻璃态物质,浸出毒性浓度低于国家标准,可以当作一般废弃物处理。同时,部分物料熔融处理后的玻璃固化体可回收利用,作为水泥配料、建筑材料、保温材料或工艺制品材料等,实现了部分危险废物的无害化、减量化和资源化。

31.等离子体熔融炉10内熔融处理产生的烟气通过烟气管道11输送至二燃室20进行再次燃烧处理。

32.二燃室20对烟气进行再次燃烧处理,以将烟气中的二噁英和其它有害成分分解。二燃室20的尺寸以能保证烟气在1100℃以上的温度下滞留时间大于2s进行设置;在此条件下,烟气中的二噁英和其它有害成分的99.99%能够被分解掉。二燃室20的下部设置有所需数量的多功能燃烧器,保证二燃室20烟气温度达到要求,并使烟气有充分的扰动。二燃室20上可设置热电偶控制多功能燃烧器的火力大小,使二燃室20温度稳定在设定值。

33.作为选择,二燃室20内壁为耐火层,外壁依次为隔热保温层和外防护板。二燃室20内部工作温度为1100℃以上,外表温度≤60℃。

34.二燃室20通过第一烟道21连接余热锅炉30的进气口,将再次燃烧后形成的高温烟气输送至余热锅炉30,进行选择性非催化还原反应(sncr)。通过sncr,高温烟气的热量被余热锅炉30回收,可产生大量蒸汽。余热锅炉30的蒸汽出口可设有分汽缸31,余热锅炉30内产生的蒸汽可进入分汽缸31,再供至生产线内部及厂区其他用户使用,避免烟气热量损失。

35.具体地,在余热锅炉30内烟气温度900℃-1050℃区间的水冷壁上均匀喷入尿素溶液,尿素溶液与高温烟气中的氮氧化物进行反应,从而达到脱除烟气中氮氧化物的目的。

36.高温烟气经过余热锅炉30的处理后,温度可降至550℃或以下。余热锅炉30的出气口通过第二烟道31连接急冷塔40,烟气从余热锅炉30的出气口输出并通过第二烟道31输送至急冷塔40。余热锅炉30内产生的飞灰从其底部排出进行收集处理。

37.烟气主要从急冷塔40的上方进入其内。急冷塔40内设有双流体喷头,喷出雾化液滴与进入急冷塔40内的烟气进行换热,带走烟气的热量。其中,在压缩空气的作用下,在喷

头的内部,压缩空气与naoh溶液经过若干次的打击,naoh溶液被雾化成0.08mm左右的雾化液滴,雾化液滴与高温烟气充分换热,在短时间内迅速蒸发(蒸发时间短,确保100%蒸发,保证不湿底),带走热量,使得烟气温度在瞬间被降至200℃以下,且含水率(质量比)小于3%。通过控制烟气流速,使烟气在200℃-500℃之间停留时间小于1s,防止二噁英的再合成。另外,由于雾化液滴由naoh溶液形成,naoh溶液与烟气中的so2等酸性气体发生中和反应,达到初步脱酸的目的。

38.急冷塔40内从烟气中脱除的一部分飞灰从急冷塔40底部排出,以便于收集处理。

39.经过急冷后的烟气从急冷塔40通过第三烟道41输送至干法脱酸塔50以进行吸附净化处理。为了满足废物烟气排放标准,确保重金属(尤其是hg)、二噁英、呋喃的排放标准,除严格控制焚烧工艺和技术参数外,干法脱酸塔50常采用活性炭喷射吸附的辅助净化措施。由于活性炭具有极大的比表面积,因此,即使是少量的活性炭,只要与烟气混合均匀且接触时间足够长,就可以达到高吸附净化效率。

40.烟气进入干法脱酸塔50与喷入塔中的熟石灰、活性炭和飞灰的混合粉充分接触,反应形成粉尘状钙盐,达到去除烟气中二氧化硫和氯化氢等酸性气体的目的。烟气中含有的水分在ca(oh)2颗粒表面与酸性气体间发生液相离子反应,显著提高脱酸效率和吸收剂利用率。

41.本实施例中,在干法脱酸塔50入口管道上喷入活性炭,活性炭经计量后直接送入烟道,与烟气充分混合后进入干法脱酸塔50内;熟石灰喷入塔内再与混合活性炭的烟气混合。优选采用200目的活性炭,以保证比表面积和吸附能力,活性炭添加为连续作业,由变频螺旋给料机控制活性炭添加量。活性炭与烟气的均匀混合是通过强烈的湍流实现的,活性炭被均匀的喷入烟气中,混合均匀,达到了良好的吸附效果。

42.干法脱酸塔50输出的含尘的烟气通过进气管51再输送至袋式除尘器60进行除尘过滤处理。活性炭在干法脱酸塔50管道中与烟气强烈均匀混合后,达到高效吸附效果,但管道内的吸附并未达到饱和,随后再与烟气一起进入袋式除尘器60中,停留在袋式除尘器60的滤袋上,与缓慢通过滤袋的烟气充分接触,达到对烟气中重金属(尤其是hg)、二噁英、呋喃等污染物的吸附净化,吸附重金属、二噁英等污染物的活性炭落入袋式除尘器60底部的灰斗内,净化后的烟气经滤袋口进入袋式除尘器60的清洁室,由袋式除尘器60的出口排出;袋式除尘器60出口烟气温度约为170℃。

43.具体地,在布袋除尘器60内,含尘气体(包括烟气)通过进风调节阀进入布袋除尘器60的各气室,粗尘粒沉降至灰斗底部,细尘粒随气流转折向上进入过滤室,粉尘被阻留在滤袋表面,净化后的气体经滤袋口进入清洁室,由出风口排出。为改善布袋除尘器60内流场气流分配的均匀性,降低进口截面与灰斗截面相接处的动静压转化强度,在进气口处设置气流分布板等装置,使内部气流分布更加均匀合理,延长滤袋使用寿命。随着布袋除尘器60的运行,烟气中所含粉尘、微粒因惯性冲击、直接截流、扩散及静电引力等在滤袋外侧表面形成滤饼。当布袋除尘器60系统阻力大于设定值时,开始脉冲喷吹清灰;时间设定和压差设定同时有效,以时间为主、压差优先原则进行清灰。

44.袋式除尘器60的滤袋采用高效聚四氟乙烯覆膜滤料制成。

45.袋式除尘器60的出口通过第四烟道61连接烟气混合器70。烟气混合器70内设有多个喷出臭氧的喷头;多个喷头分三层环向布置。通过喷头往烟气混合器70内通入臭氧气体,

利用臭氧的强氧化性将烟气中的no和no2氧化成易溶于水。同时易与碱性物质反应的n2o3、n2o5等高价氮氧化物。烟气混合器70内部设置旋转风机,提高臭氧混合效果。

46.由于臭氧易于分解无法储存,本实用新型的处理系统还可包括臭氧制取装置,通过臭氧制取装置采用现场制取的方式,为烟气混合器70提供臭氧。如图2所示,臭氧制取装置可包括变压吸附真空解吸制氧机131、与变压吸附真空解吸制氧机131的出口依次连接的氧气除尘器132、氧气工艺罐133、氧气纯度分析仪134、氧气储罐135以及臭氧发生器136。

47.变压吸附真空解吸制氧机131可设置一个或多个并联,其以空气作为原料气体,在穿透大气压的条件下,利用分子筛选择性吸附空气中的氮气、二氧化碳和水等杂质,在抽真空的条件下对分子筛进行解吸,从而循环制得纯度较高的氧气(90%~95%)。变压吸附真空解吸制氧机131制得的氧气通过氧气除尘器132进行除尘过滤后进入氧气工艺罐133内存储。氧气纯度分析仪134连接氧气工艺罐133的出口,对氧气的浓度进行检测。

48.氧气储罐135通过第一送气管1351连接氧气纯度分析仪134,第一送气管1351上设有控制其通断的供氧阀1352。当检测到的氧气浓度满足要求时,打开供氧阀1352,氧气通过第一送气管1351进入氧气储罐135储存,然后进入臭氧发生器136制得臭氧,利用高压电离进一步得到臭氧。臭氧发生器136的出口连接烟气混合器70,将制得的臭氧供给烟气混合器70。

49.氧气纯度分析仪134还通过第二送气管1341连接变压吸附真空解吸制氧机的进口,第二送气管1341上设有控制其通断的循环阀1342。当检测到的氧气浓度不满足要求时,关闭供氧阀1352,打开循环阀1342,氧气通过循环阀1342及第二送气管1341进入变压吸附真空解吸制氧机131进行循环。

50.臭氧制取装置还包括与变压吸附真空解吸制氧机131的进口连接的空气工艺罐137,为变压吸附真空解吸制氧机131提供空气。空气工艺罐137的进口处设有送风机138,提供动力将空气送入空气工艺罐137。

51.另外,氧气储罐135和臭氧发生器136之间、臭氧发生器136和烟气混合器70之间还分别设有调节阀,用于调节通气量。

52.烟气混合器70的出口可通过第四烟道71连接湿式电除尘器80的进口,将氧化处理后的烟气从烟气混合器70输送至湿式电除尘器80,进行二次除尘。

53.二次除尘后的烟气再通第五烟道81进入洗涤塔90。作为选择,洗涤塔90顶部设置了两层洗涤液,洗涤液采用浓度10%的naoh溶液。烟气中灰尘与洗涤液混合后,一部分跟洗涤液进入洗涤塔90底部,同时烟气温度由170℃降至约90℃并脱除部分烟气中的hcl、hf、so2;洗涤塔90底部的洗涤液经泵打到洗涤塔90顶部继续对烟气进行洗涤。

54.完成洗涤后,烟气从洗涤塔90通过第六烟道91进入湿法脱酸塔100进行脱酸处理。湿法脱酸塔100采用强碱液如naoh溶液(浓度30%)去除烟气中的hcl、hf以及so2。烟气在上升过程中,与从塔内上部喷淋装置喷淋出来的naoh溶液混合接触反应。由于naoh溶液的碱性较强,对烟气中的hcl、hf、so2的脱除率较高。

55.湿法脱酸塔100内共设置三层喷淋装置,喷淋装置由喷淋管道及喷嘴组成,每层喷嘴的布置,保证喷淋液在喷淋有效距离的范围内的截面无死角,整个喷淋覆盖率大于300%,达到最理想的接触面积与方式,并充分吸收溶解及反应。净化后的烟气(简称净烟)上升进入湿法脱酸塔100内除雾器,除雾器选用折流板除雾器,整套装置包括两层除雾器以

及相应的三层冲洗水装置,使用该装置以保证湿法脱酸塔100输出的烟气的含湿率不大于75mg/nm3。湿法脱酸塔100内壁做玻璃鳞片防腐,提高设备的安全可靠性,延长运行周期。

56.洗涤塔90和湿法脱酸塔100产生的废水进入废水处理车间处理。

57.湿法脱酸塔100输出的烟气温度为60℃左右,输出的烟气可输送至烟囱120进行外排。为避免烟囱120出口出现“白烟”现象,本实用新型的等离子危险废物处理系统还包括烟气加热器110;烟气加热器110连接在湿法脱酸塔100和烟囱120之间,接收来自湿法脱酸塔100的烟气并对烟气进行加热。经加热后的净烟在风机130的驱动下从烟囱120排出。

58.其中,湿法脱酸塔100通过第七烟道101连接烟气加热器110,烟气加热器110通过第八烟道111连接烟囱120。风机130设置在第八烟道111上。

59.烟气加热器110还通过蒸汽管道112连接余热锅炉30,以余热锅炉30产生的蒸汽作为热源,不需要使用外供蒸汽,节省能源。此外,为解决烟气加热器110的腐蚀问题,烟气加热器110的换热管采用氟塑钢制成,区别常规的不锈钢换热管,不易腐蚀,使命寿命长。

60.本实用新型的等离子危险废物处理系统用于对危险废物进行处理,可包括以下步骤:

61.s1、将危险废物预处理(如破碎等)后,通过进料装置送入等离子体熔融炉10内进行熔融处理。危险废物在等离子体熔融炉10内经裂解、气化、熔融及玻璃化反应过程,形成玻璃化固化体。

62.s2、将等离子体熔融炉10内熔融处理产生的烟气输送至二燃室20内进行再次燃烧处理,将烟气中的包括二噁英的有害成分分解,输出高温烟气。

63.s3、将高温烟气输送至余热锅炉30内,高温烟气中的氮氧化物经与喷入余热锅炉30内的尿素溶液进行反应脱除。高温烟气的热量被余热锅炉30回收,可产生大量蒸汽,产生的蒸汽可供生产线内部及厂区其他用户使用,避免烟气热量损失。

64.s4、将降温后的烟气从余热锅炉30输送至急冷塔40进行换热再降温,同时防止二噁英再合成。急冷塔40内从烟气中脱除的一部分飞灰从急冷塔40底部排出,以便于收集处理。

65.s5、将换热再降温后的烟气输送至干法脱酸塔50,去除烟气中的酸性气体。烟气进入干法脱酸塔50与喷入塔中的熟石灰、活性炭和飞灰的混合粉充分接触,反应形成粉尘状钙盐,达到去除烟气中二氧化硫和氯化氢等酸性气体的目的。烟气中含有的水分在ca(oh)2颗粒表面与酸性气体间发生液相离子反应,显著提高脱酸效率和吸收剂利用率。

66.s6、将净化后的烟气输送至袋式除尘器60进行除尘过滤处理,去除烟气中的包括重金属和二噁英的污染物。

67.s7、将除尘过滤后的烟气输送至烟气混合器70内,利用臭氧将烟气中的低价氮氧化物氧化形成高价氮氧化物。

68.s8、将氧化后的烟气送至湿式电除尘器80进行二次除尘。

69.s9、将二次除尘后的烟气输送至洗涤塔90,通过碱液对烟气进行洗涤处理,脱除烟气中的部分hcl、hf和so2。

70.s10、将洗涤后的烟气输送至湿式脱酸塔,通过碱液对烟气进行脱酸处理,脱除烟气中的剩余的hcl、hf和so2,输出净烟。

71.s11、将脱酸处理后的烟气输送至烟气加热器,加热后再通过烟囱排放。烟气加热

器110的热源由余热锅炉30产生的蒸汽提供,不需要使用外供蒸汽,节省能源。

72.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。