1.本实用新型涉及精制盐干燥领域,具体涉及一种精制盐干燥设备。

背景技术:

2.精制盐是人们日常生活中必不可少的食用品,在工业上的使用也很广泛。通常,盐在相对湿度为75%以上时吸潮,低于75%时放出水分,这种现象不断重复,当达到一定程度时,开始固结。精制盐的结块,特别是食用精制盐结块会给日常的食用带来极大的不便,为减少精制盐的结块,精制盐生产厂一般都采用干燥的方法,使精制盐中的水分降低到0.3%以下。对不同原料、不同粒径、不同包装条件来说,精制盐产品都会有一个较好的抗结块的水分含量范围,但是在干燥过程中由于各种因素的变化,使精制盐不能稳定在有效的范围内,从而造成产品的结块,直接影响到精制盐产品质量。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种精制盐干燥设备,能够提高干燥效果和产品质量,提高精制的抗结块性能。

4.基于上述问题,本实用新型提出的技术方案是一种精制盐干燥设备,包括进料机构、干燥机构、筛分分离机构和除尘机构,进料机构由离心机、离心机下端的皮带输送机、位于干燥机构入口处的振动给料机组成,干燥机构由流化床、热鼓风机、冷鼓风机组成,分离机构包括星型卸料装置、位于星型卸料装置出口下端的振动筛,位于振动筛一侧的斗提机,除尘机构包括旋风除尘器、连接在旋风除尘器上端出口处的引风机、与引风机出口连接的湿式除尘器。

5.所述流化床为加热干燥与冷却一体设备,其中设有多个热风室与2个冷风室,热风室内热床面积为总面积的75%,冷风室内冷床面积为总面积的25%。

6.所述热鼓风机与热风室之间的管程上设置空气预热器,并向管程通入高压水蒸汽作为热源,热风室内压力为4.0~7.0kpa,进入流化床热空气的温度为120~170℃。

7.所述冷鼓风机,鼓入的空气直接进入流化干燥床的冷却风室,冷风室内压力为4.0~7.0kpa。

8.流化床的出口端为所述星型卸料装置,星型卸料装置通过软连接与振动筛相连。

9.所述引风机,风量大于热鼓风与冷鼓风风量之和,确保流化干燥床内微负压,引风压力为-0.2~-0.8kpa。

10.本实用新型的优点和有益效果:

11.本实用新型先后经过热风的干燥升温和冷风的冷却降温,提升了精制盐的干燥效果,通过控制流化燥床内的风压、风速和温度,对精制盐产品起到风选的作用,使产品粒度更加均匀,有效的防止了产品的结块。

12.引风机风量大于热鼓风与冷鼓风风量之和,确保流化干燥床内微负压,使整个干燥过程中在负压下进行,降低了干燥过程中粉尘对环境的影响。

13.流化床尾气通过两级除尘,能够将流化床尾气中的盐粒分离收集,减少流化床制盐尾气排放中盐粒的浪费,湿式除尘器进一步对排放的尾气的洗涤,使除尘后的空气达准排放,提高制盐流化床的环保性。

附图说明

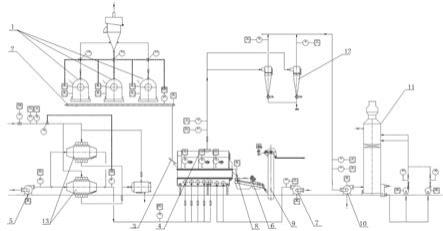

14.图1是本实用新型的精制盐干燥设备的结构示意图。

15.其中:1.离心机;2.皮带输送机;3.振动给料机;4.流化床;5.热鼓风机;6.振动筛;7.冷鼓风机;8.星型卸料装置;9.斗提机;10.引风机;11.湿式除尘器;12.旋风除尘器;13.空气预热器。

具体实施方式

16.下面结合附图对本实用新型的具体实施方式作详细说明。

17.如图1所示,一种精制盐干燥设备,包括进料机构、干燥机构、筛分分离机构和除尘机构,进料机构由离心机1、离心机1下端的皮带输送机2、位于干燥机构入口处的振动给料机3组成,干燥机构由流化床4、热鼓风机5、冷鼓风机7组成,分离机构包括星型卸料装置8、位于星型卸料装置8出口下端的振动筛6,与振动筛6出口相连的斗提机9,除尘机构包括旋风除尘器12、连接在旋风除尘器12上端出口处的引风机10、引风机10出口连接的湿式除尘器11。

18.其中,可在皮带输送机2上设置传感器,离心机1下料量由皮带输送机2计量的信号进行反馈,当低于或高于设定的流量时,控制进料阀来控制离心机1的进料量;当多台离心机1同时工作时,采用离心机1的主电机电流与进料量阀门进行连锁控制。

19.所述流化床4为加热干燥与冷却一体设备,其中设有多个热风室与2个冷风室,热风室内热床面积为总面积的75%,冷风室内冷床面积为总面积的25%。所述热鼓风机5与热风室之间的管程上设置空气预热器13,并向管程通入高压水蒸汽作为热源,所述冷鼓风机7,鼓入的空气直接进入流化干燥床的冷却风室,可设置dcs控制机构来控制进入干燥流化床4的物料量、干燥流化床4内的风压、干燥流化床4内的风温、干燥流化床4的风速,保证热风室内压力为4.0~7.0kpa,进入流化床4热空气的温度为120~170℃,冷风室内压力为4.0~7.0kpa。

20.流化床4的出口端为所述星型卸料装置8,星型卸料装置8通过软连接与振动筛6相连,便于降低振动筛6在工作过程中产生的震动对干燥机的影响,避免发生摩擦损伤,便于降低对连接管道的损坏。可通过控制星型卸料装置8的转速,调整流化床4内盐层的高度,控制流化床4压降。振动筛6的细料出口通过斜管和软连接与斗提机9相连,斗提机9的出料口设有缓存料仓,由缓冲料仓进入下一工序。

21.所述引风机10,风量大于热鼓风与冷鼓风风量之和,确保流化干燥床内微负压,引风压力为-0.2~-0.8kpa,为提高除尘的效果,先采用旋风除尘器12进行初步的除尘,回收大部分的粉尘盐,再用湿式除尘器11进一步对排放的尾气的洗涤,使除尘后的空气达准排放。

22.干燥工艺包括以下步骤:

23.1)由离心机1自动计量并分离的湿精制盐送入皮带输送机2,经过计量后,进入振

动给料机3,振动给料机3将物料均匀分布在流化床4床层上;

24.2)湿精制盐被流化床4床层下部送入的经热鼓风机5鼓入的热空气吹起形成流化状态,干燥后的热盐经冷鼓风机7鼓入的冷风冷却;

25.3)干燥后的精制盐进入振动筛6筛分,筛分出少量大颗粒的渣盐,筛下合格的产品进入斗提机9,送入加碘工序或下一工序。

26.4)干燥机构的盐尘进入所述除尘机构,首先旋风除尘器12回收绝大部分盐尘,再经引风机10送入湿式除尘器11洗气后排空,洗涤回收的氯化钠再返回到原料制备工序回收。

27.以上对本实用新型的几个实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

技术特征:

1.一种精制盐干燥设备,其特征在于:包括进料机构、干燥机构、筛分分离机构和除尘机构,进料机构由离心机、离心机下端的皮带输送机、位于干燥机构入口处的振动给料机组成,干燥机构由流化床、热鼓风机、冷鼓风机组成,分离机构包括星型卸料装置、位于星型卸料装置出口下端的振动筛,位于振动筛一侧的斗提机,除尘机构包括旋风除尘器、连接在旋风除尘器上端出口处的引风机、与引风机出口连接的湿式除尘器。2.根据权利要求1所述的精制盐干燥设备,其特征在于:所述流化床为加热干燥与冷却一体设备,其中设有多个热风室与2个冷风室,热风室内热床面积为总面积的75%,冷风室内冷床面积为总面积的25%。3.根据权利要求2所述的精制盐干燥设备,其特征在于:所述热鼓风机与热风室之间的管程上设置空气预热器,并向管程通入高压水蒸汽作为热源,热风室内压力为4.0~7.0kpa,进入流化床热空气的温度为120~170℃。4.根据权利要求3所述的精制盐干燥设备,其特征在于:所述冷鼓风机,鼓入的空气直接进入流化干燥床的冷却风室,冷风室内压力为4.0~7.0kpa。5.根据权利要求1所述的精制盐干燥设备,其特征在于:流化床的出口端为所述星型卸料装置,星型卸料装置通过软连接与振动筛相连。6.根据权利要求1所述的精制盐干燥设备,其特征在于:所述引风机,风量大于热鼓风与冷鼓风风量之和,确保流化干燥床内微负压,引风压力为-0.2~-0.8kpa。

技术总结

本实用新型提供了一种精制盐干燥设备,包括进料机构、干燥机构、筛分分离机构和除尘机构,进料机构由离心机、离心机下端的皮带输送机、位于干燥机构入口处的振动给料机组成,干燥机构由流化床、热鼓风机、冷鼓风机组成,分离机构包括星型卸料装置、位于星型卸料装置出口下端的振动筛,位于振动筛一侧的斗提机,除尘机构包括旋风除尘器、连接在旋风除尘器上端出口处的引风机、与引风机出口连接的湿式除尘器。本实用新型先后经过热风的干燥升温和冷风的冷却降温,提升了精制盐的干燥效果,通过控制流化燥床内的风压、风速和温度,对精制盐产品起到风选的作用,使产品粒度更加均匀,有效的防止了产品的结块。的防止了产品的结块。的防止了产品的结块。

技术研发人员:刘立平 刘晶晶 张万

受保护的技术使用者:天津长芦汉沽盐场有限责任公司

技术研发日:2021.06.24

技术公布日:2022/2/18