1.本实用新型涉及固体废弃物处理技术领域,特别涉及一种氰化尾渣脱氰系统。

背景技术:

2.对于黄金矿山,氰化浸出仍然是主要含金矿石的处理工艺,氰化尾渣是主要的固体废弃物。氰化尾渣残留有氰化物,已被列入国家危险废弃物名录。尾渣中的氰根会对环境造成很大的影响,存在环保风险,而且占用土地资源。因此,开展氰化尾渣的无害化处置及资源化利用已成为黄金生产企业可持续发展必须解决的问题。现有技术中的氰化尾渣脱氰系统对氰化尾渣进行热解脱氰时,其热解效率较低,热源消耗较大。

3.故需要提供一种氰化尾渣脱氰系统来解决上述技术问题。

技术实现要素:

4.本实用新型提供一种氰化尾渣脱氰系统,先通过干化热解一体炉的低温段对氰化尾渣进行低温加热干化,使氰化尾渣中的水分变为水汽,从而使得氰化尾渣的重量和体积均有所下降,再通过干化热解一体炉的高温段对干化后的氰化尾渣进行高温加热热解脱氰,以解决现有技术中的氰化尾渣脱氰系统对氰化尾渣进行热解脱氰时,热解效率较低,热源消耗较大的技术问题。

5.为解决上述技术问题,本实用新型的技术方案为:

6.一种氰化尾渣脱氰系统,用于对氰化尾渣进行干化和热解脱氰,所述氰化尾渣脱氰系统包括干化热解一体炉,其轴向的两端分别设置有用于输入氰化尾渣的物料进口和用于输出热解尾渣的物料出口,所述干化热解一体炉分为低温段和高温段,所述低温段靠近所述物料进口,所述低温段用于对氰化尾渣进行低温加热干化,使氰化尾渣中的水分变为水汽,所述高温段靠近所述物料出口,所述高温段用于对干化后的氰化尾渣进行高温加热热解脱氰。

7.本实用新型所述的氰化尾渣脱氰系统中,所述干化热解一体炉包括:

8.第一干化热解内炉,所述第一干化热解内炉用于放置氰化尾渣,所述物料进口和所述物料出口分别设置在所述第一干化热解内炉轴向的两端;以及,

9.第一干化热解夹套,所述第一干化热解夹套包裹在所述第一干化热解内炉的周侧,所述第一干化热解夹套用于容置高温烟气,所述第一干化热解夹套的外部沿其轴向设置有多个第一烟气入口和用于排出烟气的第一烟气出口,所述第一烟气入口均连接有用于输入高温烟气的烟气管道,多个所述烟气管道上均设置有用于调节气量的电控阀。

10.本实用新型所述的氰化尾渣脱氰系统中,所述第一干化热解夹套的内部沿径向设置有隔板,所述隔板将所述第一干化热解夹套分成干化夹套和热解夹套,所述干化夹套靠近所述物料进口,所述干化夹套用于输入低温烟气,所述热解夹套靠近所述物料出口,所述热解夹套用于输入高温烟气。

11.本实用新型所述的氰化尾渣脱氰系统中,所述干化热解一体炉包括:

12.第二干化热解内炉,所述第二干化热解内炉用于放置氰化尾渣,所述物料进口和所述物料出口分别设置在所述第二干化热解内炉轴向的两端;以及,

13.第二干化热解夹套,所述第二干化热解夹套包裹在所述第二干化热解内炉的周侧,所述第二干化热解夹套用于容置高温烟气,所述第二干化热解夹套靠近所述物料出口的一端设置有第二烟气入口,所述第二干化热解夹套靠近所述物料进口的一端设置有第二烟气出口。

14.本实用新型所述的氰化尾渣脱氰系统中,所述高温段设置有第一排气口,用于排出所述高温段产生的热解气;所述氰化尾渣脱氰系统还包括:

15.第一气氛调节机构,其包括第一气氛输送管道和第一气氛调节阀,所述第一气氛输送管道用于输送物料热解时所需的氮气和氧气的混合气体,所述第一气氛输送管道位于所述干化热解一体炉的内部,所述第一气氛调节阀位于所述干化热解一体炉的外部,所述第一气氛调节阀用于调节所述第一气氛输送管道输送的氮气和氧气的混合气体的比例;以及,

16.第一气体在线检测仪,其与所述第一排气口连接,用于检测所述第一排气口排出的热解气中有害气体的含量,从而调节所述第一气氛调节阀。

17.本实用新型所述的氰化尾渣脱氰系统中,所述第一气氛输送管道沿所述干化热解一体炉的一端延伸至另一端,且所述第一气氛输送管道位于所述干化热解一体炉的中心位置,所述第一气氛输送管道上设置有多个均匀分布的用于输出氮气和氧气的混合气体的出气口。

18.本实用新型所述的氰化尾渣脱氰系统中,

19.所述干化热解一体炉的轴向的两端分别为进料端和出料端,所述物料进口位于所述进料端,所述物料出口位于所述出料端,所述第一排气口位于所述出料端;

20.所述进料端设置有第二排气口,用于排出所述低温段产生的干化水汽和所述高温段产生的热解气;

21.所述氰化尾渣脱氰系统还包括第二气体在线检测仪,其与所述第二排气口连接,用于检测所述第二排气口排出的热解气中有害气体的含量,从而调节所述第一气氛调节阀。

22.本实用新型所述的氰化尾渣脱氰系统中,所述氰化尾渣脱氰系统还包括二次分解机构,所述二次分解机构包括:

23.冷凝器,所述冷凝器包括冷凝入口和冷凝出口,所述冷凝入口与所述第二排气口连接,所述冷凝器用于将所述第二排气口排出的干化水汽冷凝,所述冷凝出口用于排出不凝气;以及,

24.二次分解塔,所述二次分解塔用于对所述干化热解一体炉排出的热解气再次进行加热热解,所述二次分解塔包括二次分解内炉和二次分解夹套,所述二次分解内炉包括两个二次分解气体入口和二次分解气体出口,一个所述二次分解气体入口与所述冷凝出口连接,另一个所述二次分解气体入口与所述第一排气口连接,所述二次分解气体出口用于排出所述二次分解塔产生的热解尾气;所述二次分解夹套包裹在所述二次分解内炉的周侧,所述二次分解夹套用于容置高温烟气。

25.本实用新型所述的氰化尾渣脱氰系统中,

26.所述氰化尾渣脱氰系统还包括:

27.尾气主管道,其输入口与所述二次分解气体出口连接,所述尾气主管道用于输送所述二次分解气体出口排出的热解尾气;

28.净化管道,其输入口与所述尾气主管道的输出口连接,且所述净化管道设置有用于关断和开启的电控阀;

29.回流管道,其输入口与所述尾气主管道的输出口连接,所述回流管道的输出口与所述二次分解气体入口连接,且所述回流管道设置有用于关断和开启的电控阀;

30.尾气净化系统,其与所述净化管道的输出口连接,用于净化输出的热解尾气;

31.所述二次分解机构还包括:

32.第三气体在线检测仪,其设置在所述尾气主管道上,用于检测所述尾气主管道输送的热解尾气中有害气体的含量,当检测到热解尾气中有害气体低于设定要求时,热解尾气通过所述净化管道输送到所述尾气净化系统进行处理,当检测到热解尾气中有害气体高于设定要求时,热解尾气通过所述回流管道输送到所述二次分解塔进行再次处理;以及,

33.第二气氛调节机构,所述第二气氛调节机构包括第二气氛输送管道和第二气氛调节阀,所述第二气氛输送管道用于输送二次分解时所需的混合气体,所述第二气氛输送管道位于所述二次分解内炉的内部,所述第二气氛调节阀位于所述二次分解塔的外部,所述第二气氛调节阀用于调节所述第二气氛输送管道输送的混合气体的比例。

34.本实用新型所述的氰化尾渣脱氰系统中,所述二次分解内炉分为上部的过滤腔体和下部的排灰腔体,所述排灰腔体呈圆锥形,其底部设置有排灰口;所述二次分解内炉还包括:

35.支撑板,所述支撑板沿所述过滤腔体的径向固定在所述过滤腔体内,所述支撑板将所述过滤腔体分割成两部分,远离所述排灰腔体的部分为上腔体,靠近所述排灰腔体的部分为下腔体,且所述上腔体的容量小于所述下腔体的容量,所述二次分解气体入口和所述二次分解气体出口分别位于所述下腔体相对的两侧,且所述二次分解气体出口高于所述二次分解气体入口;

36.多根过滤膜管,多根所述过滤膜管沿所述过滤腔体的轴向固定在所述过滤腔体内,所述过滤膜管贯穿固定在所述支撑板上;以及,

37.反吹管,所述反吹管的一端位于外部,另一端位于所述上腔体内,所述反吹管位于所述上腔体的一端设置有多个反吹口,多个所述反吹口分别与多根所述过滤膜管对应连通,所述反吹管用于使所述过滤膜管内的灰尘从所述排灰口排出。

38.本实用新型相较于现有技术,其有益效果为:本实用新型的氰化尾渣脱氰系统,先通过干化热解一体炉的低温段对氰化尾渣进行低温加热干化,使氰化尾渣中的水分变为水汽,从而使得氰化尾渣的重量和体积均有所下降,再通过干化热解一体炉的高温段对干化后的氰化尾渣进行高温加热热解脱氰,有效提高了热解效率,节约了热源。

附图说明

39.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面对实施例中所需要使用的附图作简单的介绍,下面描述中的附图仅为本实用新型的部分实施例相应的附图。

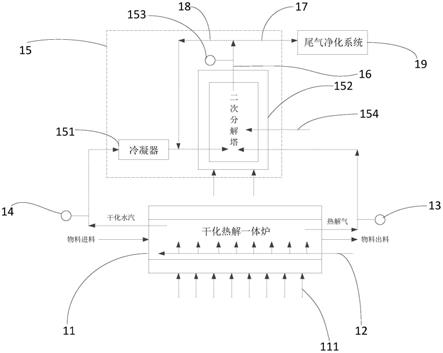

40.图1为本实用新型的氰化尾渣脱氰系统的第一实施例的结构示意图。

41.图2为本实用新型的氰化尾渣脱氰系统的第二实施例的结构示意图。

42.其中,

43.图1的标记如下:

44.11、干化热解一体炉,111、烟气管道,

45.12、第一气氛调节机构,

46.13、第一气体在线检测仪,

47.14、第二气体在线检测仪,

48.15、二次分解机构,

49.151、冷凝器,

50.152、二次分解塔,

51.153、第三气体在线检测仪,

52.154、第二气氛调节机构,

53.16、尾气主管道,

54.17、净化管道,

55.18、回流管道,

56.19、尾气净化系统。

57.图2的标记如下:

58.21、干化热解一体炉

59.在图中,结构相似的单元是以相同标号表示。

具体实施方式

60.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

61.本实用新型中所提到的方向用语,例如「上」、「下」、「前」、「后」、「左」、「右」、「内」、「外」、「侧面」、「顶部」以及「底部」等词,仅是参考附图的方位,使用的方向用语是用以说明及理解本实用新型,而非用以限制本实用新型。

62.本实用新型术语中的“第一”“第二”等词仅作为描述目的,而不能理解为指示或暗示相对的重要性,以及不作为对先后顺序的限制。

63.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

64.现有技术中的氰化尾渣脱氰系统对氰化尾渣进行热解脱氰时,其热解效率较低,热源消耗较大。

65.如下为本实用新型提供的一种能解决以上技术问题的氰化尾渣脱氰系统的优选

实施例。

66.请参照图1,为本实用新型提供的一种氰化尾渣脱氰系统的第一实施例。本实施例的氰化尾渣脱氰系统用于对氰化尾渣进行干化和热解脱氰,氰化尾渣脱氰系统包括干化热解一体炉11,其轴向的两端分别设置有用于输入氰化尾渣的物料进口和用于输出热解尾渣的物料出口。干化热解一体炉11分为低温段和高温段,低温段靠近物料进口,低温段用于对氰化尾渣进行低温加热干化,使氰化尾渣中的水分变为水汽,高温段靠近物料出口,高温段用于对干化后的氰化尾渣进行高温加热热解脱氰。干化热解一体炉11可以设置为一端高和一端低的回转窑,热解尾渣可以随着回转窑的旋转从窑头缓慢移动到窑尾。

67.本实用新型的氰化尾渣脱氰系统,先通过干化热解一体炉11的低温段对氰化尾渣进行低温加热干化,使氰化尾渣中的水分变为水汽,从而使得氰化尾渣的重量和体积均有所下降,再通过干化热解一体炉11的高温段对干化后的氰化尾渣进行高温加热热解脱氰,有效提高了热解效率,节约了热源。

68.干化热解一体炉11包括第一干化热解内炉和第一干化热解夹套。第一干化热解内炉用于放置氰化尾渣,物料进口和物料出口分别设置在第一干化热解内炉轴向的两端。第一干化热解夹套包裹在第一干化热解内炉的周侧,第一干化热解夹套用于容置高温烟气,第一干化热解夹套的外部沿其轴向设置有多个第一烟气入口和用于排出烟气的第一烟气出口,第一烟气入口均连接有用于输入高温烟气的烟气管道111,多个烟气管道111上均设置有用于调节气量的电控阀。上述结构可以有效控制低温段和高温段处于合适的温度。

69.第一干化热解夹套的内部沿径向设置有隔板,隔板将第一干化热解夹套分成干化夹套和热解夹套,干化夹套靠近物料进口,干化夹套用于输入低温烟气。热解夹套靠近物料出口,热解夹套用于输入高温烟气。上述结构使得低温段和高温段之间的高温烟气不流通,便于进一步有效控制低温段和高温段的温度。

70.高温段设置有第一排气口,用于排出高温段产生的热解气。氰化尾渣脱氰系统还包括第一气氛调节机构12和第一气体在线检测仪13。第一气氛调节机构12包括第一气氛输送管道和第一气氛调节阀,第一气氛输送管道用于输送物料热解时所需的氮气和氧气的混合气体,可以将炉内的氰化物、硫氰化物反应为氮气、二氧化碳和二氧化硫。第一气氛输送管道位于干化热解一体炉11的内部,第一气氛调节阀位于干化热解一体炉11的外部,第一气氛调节阀用于调节第一气氛输送管道输送的氮气和氧气的混合气体的气量大小和占比,氧气占比1-20%。第一气体在线检测仪13与第一排气口连接,用于检测第一排气口排出的热解气中有害气体的含量,即氰化物、二氧化硫的含量,从而调节第一气氛调节阀改变气体量,达到完全净化的目的。

71.氰化尾渣中氰根的占比越大,则需要加入越多的氧气,但过多的氧气会导致生成过多的二氧化硫有毒气体,同时也造成了氰化尾渣的硫的流失,不利于资源二次利用。通过上述结构可以很好的控制氮气和氧气的比例,在保证氰化尾渣充分脱氰的同时,也会尽量保留氰化尾渣中的硫。

72.第一气氛输送管道沿干化热解一体炉11的一端延伸至另一端,且第一气氛输送管道位于干化热解一体炉11的中心位置,第一气氛输送管道上设置有多个均匀分布的用于输出氮气和氧气的混合气体的出气口。该结构使得氮气和氧气的混合气体可以均匀输送,有效提高热解脱氰效果。

73.干化热解一体炉11的轴向的两端分别为进料端和出料端,物料进口位于进料端,物料出口位于出料端,第一排气口位于出料端。进料端设置有第二排气口,用于排出低温段产生的干化水汽和高温段产生的热解气。氰化尾渣脱氰系统还包括第二气体在线检测仪14,其与第二排气口连接,用于检测第二排气口排出的热解气中有害气体的含量,从而调节第一气氛调节阀。上述结构中,干化水汽从进料端的第二排气口排出,可以避免炉内过多氧气的加入,低温段产生的干化水汽可以有效排出,同时可进一步精确控制氮气和氧气的比例。

74.氰化尾渣脱氰系统还包括二次分解机构15,二次分解机构15包括冷凝器151和二次分解塔152。冷凝器151包括冷凝入口和冷凝出口,冷凝入口与第二排气口连接,冷凝器151用于将第二排气口排出的干化水汽冷凝,冷凝出口用于排出不凝气。二次分解塔152用于对干化热解一体炉11排出的热解气再次进行加热热解,二次分解塔152包括二次分解内炉和二次分解夹套,二次分解内炉包括两个二次分解气体入口和二次分解气体出口。一个二次分解气体入口与冷凝出口连接,另一个二次分解气体入口与第一排气口连接,二次分解气体出口用于排出二次分解塔152产生的热解尾气。二次分解夹套包裹在二次分解内炉的周侧,二次分解夹套用于容置高温烟气。上述结构中,冷凝后的不凝气进入二次分解塔152,大幅度减少了进入二次分解塔152的水汽,既可以降低能耗,又可以保护二次分解塔152。上述结构,可以将干化热解一体炉11排出的热解气再次进行加热热解,将含氰气体被处理干净,降低后续有害气体净化处理的难度,也更加保护环境。

75.氰化尾渣脱氰系统还包括尾气主管道16、净化管道17、回流管道18和尾气净化系统19。尾气主管道16的输入口与二次分解气体出口连接,尾气主管道16用于输送二次分解气体出口排出的热解尾气。净化管道17的输入口与尾气主管道16的输出口连接,且净化管道17设置有用于关断和开启的电控阀。回流管道18的输入口与尾气主管道16的输出口连接,回流管道18的输出口与二次分解气体入口连接,且回流管道18设置有用于关断和开启的电控阀。尾气净化系统19与净化管道17的输出口连接,用于净化输出的热解尾气。

76.二次分解机构15还包括第三气体在线检测仪153和第二气氛调节机构154。第三气体在线检测仪153设置在尾气主管道16上,用于检测尾气主管道16输送的热解尾气中有害气体的含量,当检测到热解尾气中有害气体低于设定要求时,热解尾气通过净化管道17输送到尾气净化系统19进行处理,当检测到热解尾气中有害气体高于设定要求时,热解尾气通过回流管道18输送到二次分解塔152进行再次处理。第二气氛调节机构154包括第二气氛输送管道和第二气氛调节阀,第二气氛输送管道用于输送二次分解时所需的混合气体,第二气氛输送管道位于二次分解内炉的内部,第二气氛调节阀位于二次分解塔152的外部,第二气氛调节阀用于调节第二气氛输送管道输送的混合气体的比例。上述结构,可以有效控制二次分解塔152排出的热解尾气达标后再进行后续净化处理。

77.二次分解内炉分为上部的过滤腔体和下部的排灰腔体,排灰腔体呈圆锥形,其底部设置有排灰口。二次分解内炉还包括支撑板、多根过滤膜管和反吹管。支撑板沿过滤腔体的径向固定在过滤腔体内,支撑板将过滤腔体分割成两部分,远离排灰腔体的部分为上腔体,靠近排灰腔体的部分为下腔体,且上腔体的容量小于下腔体的容量,二次分解气体入口和二次分解气体出口分别位于下腔体相对的两侧,且二次分解气体出口高于二次分解气体入口。多根过滤膜管沿过滤腔体的轴向固定在过滤腔体内,过滤膜管贯穿固定在支撑板上。

反吹管的一端位于外部,另一端位于上腔体内,反吹管位于上腔体的一端设置有多个反吹口,多个反吹口分别与多根过滤膜管对应连通,反吹管用于使过滤膜管内的灰尘从排灰口排出。上述结构可以对热解尾气中的粉尘进行过滤处理,便于后续的净化处理。

78.请参照图2,为本实用新型提供的一种氰化尾渣脱氰系统的第二实施例。本实施的氰化尾渣脱氰系统,其包括干化热解一体炉21,干化热解一体炉21包括第二干化热解内炉和第二干化热解夹套。第二干化热解内炉用于放置氰化尾渣,物料进口和物料出口分别设置在第二干化热解内炉轴向的两端。第二干化热解夹套包裹在第二干化热解内炉的周侧,第二干化热解夹套用于容置高温烟气。本实施例的氰化尾渣脱氰系统与第一实施的氰化尾渣脱氰系统的区别在于,本实施例的氰化尾渣脱氰系统,其第二干化热解夹套靠近物料出口的一端设置有第二烟气入口,第二干化热解夹套靠近物料进口的一端设置有第二烟气出口。上述结构加工简单,第二烟气入口和第二烟气出口的位置设置,使得低温段和高温段形成一定温差,满足低温段和高温段的温度要求。

79.本实用新型的氰化尾渣脱氰系统,先通过干化热解一体炉21的低温段对氰化尾渣进行低温加热干化,使氰化尾渣中的水分变为水汽,从而使得氰化尾渣的重量和体积均有所下降,再通过干化热解一体炉21的高温段对干化后的氰化尾渣进行高温加热热解脱氰,有效提高了热解效率,节约了热源。

80.本实用新型的氰化尾渣脱氰系统的工作原理:

81.第一步:将氰化尾渣从物料进口加入干化热解一体炉11,先通过干化热解一体炉11的低温段对物料进行低温加热干化,使物料中的水分变为水汽,干化水汽从第二排气口排出,然后通过干化热解一体炉11的高温段对干化后的氰化尾渣进行高温加热热解脱氰,产生的热解气从第一排气口排出,热解尾渣从物料出口输出;

82.第二步:通过第一气体在线检测仪13检测第一排气口排出的热解气中有害气体的含量,通过第二气体在线检测仪14检测第二排气口排出的热解气中有害气体的含量,从而调节第一气氛调节阀,使第一气氛输送管道输送的氮气和氧气的混合气体处于合适的比例和气量;

83.第三步:将第二排气口排出的混合气体经过冷凝器151冷凝后输送到二次分解塔152进行粉尘过滤和再次热解,将第一排气口输出的混合气体输送到二次分解塔152进行过滤和再次热解;

84.第四步:通过第三气体在线检测仪153检测二次分解塔152排出的热解尾气是否达标,如果达标则输送到尾气净化系统19进行处理,如果不达标则返回到二次分解塔152进行再次处理;

85.第五步:通过第二气氛调节机构154调节输送到二次分解塔152内的混合气体的比例。

86.这样即完成了本优选实施例的氰化尾渣脱氰系统的工作过程。

87.本实用新型的氰化尾渣脱氰系统,先通过干化热解一体炉11的低温段对氰化尾渣进行低温加热干化,使氰化尾渣中的水分变为水汽,从而使得氰化尾渣的重量和体积均有所下降,再通过干化热解一体炉11的高温段对干化后的氰化尾渣进行高温加热热解脱氰,有效提高了热解效率,节约了热源。

88.综上所述,虽然本实用新型已以优选实施例揭露如上,但上述优选实施例并非用

以限制本实用新型,本领域的普通技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与润饰,因此本实用新型的保护范围以权利要求界定的范围为准。