1.本发明涉及显示器打包机构相关技术领域,具体为基于智能识别的显示器打包机构及打包方法。

背景技术:

2.显示器成品为了有效防止其外表由于静电吸附灰尘,需要在其外壁套接防静电膜,以达到防除静电的效果,防静电膜对显示器的打包多由人工来完成,期间不仅容易造成防静电膜封装歪斜,还会导致显示器打包效率难以提升,导致显示器的生产效率较低,并且对于生产线而言,显示器在打包过程中所需要的防静电膜的尺寸会相应地进行改变,但是对于手工操作而言无疑会增加人工操作的工作量,因此特提出一种能够有效减少劳动力投入量,并且能够实现对显示器自动打包的基于智能识别的显示器打包机构,以解决上述问题。

技术实现要素:

3.本发明的目的在于提供基于智能识别的显示器打包机构及打包方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:基于智能识别的显示器打包机构,包括打包平台,打包平台顶面的一侧设置有用于显示器传输的传送带,打包平台的侧面通过升降杆连接有升降平台,打包平台和升降平台的正对面均开设有多个活动孔,活动孔的内部安装有活动杆,活动杆端部处的外壁与活动孔的内壁均设置有相互匹配的触片,触片的贴合能够为逻辑控制器提供范围参数,使得逻辑控制器能够精准的控制相应的电热板以及转轮的升降,使显示器的打包更加地精确。

5.活动杆的端部与活动孔远离开口端的内壁之间设置有压缩弹簧,触片通过导线连接有逻辑控制器,打包平台的顶面于相邻的活动孔之间开设有隐藏槽,隐藏槽的内部安装有电热板,打包平台顶面与传送带平行的两侧安装有物料辊,物料辊的外壁绕接有用于显示器打包的防静电膜,可以使显示器的打包过程持续进行,能够提升显示器打包的效率。

6.在进一步的实施例中,活动杆伸入活动孔内部的一端为t字型结构,触片包括套接有活动杆t字型端部外壁的圆环形结构的搭电环和固定在活动孔内壁的搭电片,活动孔内壁的搭电片设置有两个,且两个搭电片在活动孔的内壁对称分布,两个搭电片通过导线与逻辑控制器的输入端连接,可以使单片机能够接收到较为准确且及时的电平信号,有利于逻辑控制器对电机和伺服电机进行进准的控制。

7.在进一步的实施例中,多个活动孔在打包平台和升降平台的侧面呈阵列分布,活动杆伸出活动孔外部的端部固定有缓冲钮,缓冲钮为内部中空的气囊型结构,隐藏槽有开口垂直于传送带方向以及开口平行于传送带方向的两种,且隐藏槽之间的间距与活动孔之间的间距相等,可以为防静电膜预留气孔,从而能够防止出现防静电膜受挤压爆裂的情况。

8.在进一步的实施例中,电热板的顶面一体设置有用于切割防静电膜的刀片,电热

板靠近隐藏槽内部的一侧一体设置有支撑杆,支撑杆的侧面设置有齿条,隐藏槽的内壁固定有电机,电机的输入端通过导线与逻辑控制器的输出端连接,电机的动力输出轴通过齿轮与齿条啮合,打包平台的顶面固定有为物料辊的转动提供动力的伺服电机,伺服电机的输入端通过导线与逻辑控制器的输出端连接,能够更加精确地对电热板在隐藏槽内部的升降进行精确的控制,不会出现电热板对防静电膜正常别的传送以及显示器于打包平台顶面的滑动造成影响。

9.在进一步的实施例中,靠近打包平台顶面边缘处的隐藏槽的内部通过支撑杆转动连接有转轮,转轮的径向均沿传送带的方向设置,支撑杆的端部与隐藏槽的内壁之间设置有升降电磁铁和升降永磁铁,升降电磁铁的输入端通过导线与逻辑控制器的输出端连接,升降永磁铁固定在支撑杆的端部,升降电磁铁和升降永磁铁之间正对面的磁性相反,能够代替弹簧的使用,可以使支撑杆的复位更加地稳定,同时能够为支撑杆提供较为充足的行程,保证准轮能够在隐藏槽内进行良好的隐藏。

10.在进一步的实施例中,升降杆包括固定桩和活动桩,活动桩插接在固定桩的内部,固定桩的内部固定有伺服电机,伺服电机的动力输出轴固定有涡轮蜗杆,活动桩的内壁转动安装有转杆,转杆的端部插接在涡轮蜗杆外壁螺旋型结构的凹槽中,伺服电机的输入端通过导线与逻辑控制器的输出端连接,能够对升降杆的升降进行较为精准的控制。

11.在进一步的实施例中,打包平台的顶面靠近边缘处开设有气孔,打包平台侧壁的内部开设有气腔,气腔的内部通过气管连接有气泵,气泵的输入端通过导线与逻辑控制器的输出端连接,可以使防静电膜紧贴打包平台的顶面,保证显示器的打包密封效果。

12.基于智能识别的显示器打包机构及打包方法,具体包括如下步骤:t1、传送带将显示器传输到打包平台的顶面,显示器对活动杆进行压迫,使得触片之间贴合,并使得逻辑控制器接收到电平信号,逻辑控制器得到显示器对活动杆压迫的范围数据,能够对电机以及伺服电机进行差异化的控制;t2、通过升降杆的收缩,升降平台与打包平台对显示器进行挤压,并使得防静电膜与显示器的外表紧密贴合,之后利用电热板带动刀片在隐藏槽内部的升降,能够对防静电膜的贴合处进行融合固定以及对防静电膜进行切割。

13.与现有技术相比,本发明的有益效果是:本发明中记载了基于智能识别的显示器打包机构及打包方法,通过打包平台和升降平台对显示器的挤压,能够使防静电膜与显示器的外表紧密贴合,能够实现对显示器的完整包裹,并且利用显示器外表轮廓对活动杆进行范围性的挤压,使得逻辑控制器能够控制于显示器边缘处的加热板进行活动,通过对防静电膜的加热,能够实现对防静电膜的密封和切割,实现防静电膜对显示器的完整包裹。

14.通过气腔内部形成的负压,能够使防静电膜与打包平台之间紧密贴合,从而能够减少防静电膜的褶皱,能够有效提升防静电膜对显示器的打包效果,同时能够提升防静电膜对显示器包裹的密封性。

附图说明

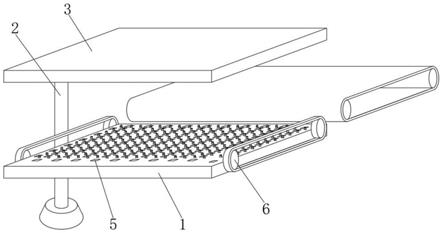

15.图1为本发明实施例打包平台结构图;图2为本发明实施例打包平台局部剖视图;

图3为本发明实施例加热板结构图;图4为本发明实施例转轮结构图;图5为本发明实施例升降杆结构图;图6为本发明实施例2打包平台局部剖视图。

16.图中:1、打包平台;2、升降杆;21、固定桩;22、活动桩;23、转杆;3、升降平台;4、活动孔;41、活动杆;42、触片;43、搭电环;44、搭电片;45、缓冲钮;5、隐藏槽;51、电热板;52、支撑杆;53、转轮;6、物料辊;7、气孔;71、气腔。

具体实施方式

17.在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

18.实施例1请参阅图1-5,本实施例提供了基于智能识别的显示器打包机构,包括打包平台1,打包平台1顶面的一侧设置有用于显示器传输的传送带,通过传送带将显示器源源不断地向着打包平台1顶面传输,能够使显示器的打包操作持续进行。

19.为了使防静电膜能够与显示器的外表紧密贴合,打包平台1的侧面通过升降杆2连接有升降平台3,升降杆2在伸缩时,能够使升降平台3和打包平台1之间相对运动,当两者相对靠近时,能够对显示器表面的防静电膜与显示器之间进行挤压,从而使得防静电膜能够对显示器外表进行较为严密的包裹。

20.其中,打包平台1和升降平台3的正对面均开设有多个活动孔4,活动孔4的内部安装有活动杆41,活动杆41的端部与活动孔4远离开口端的内壁之间设置有压缩弹簧,活动杆41端部处的外壁与活动孔4的内壁均设置有相互匹配的触片42,活动杆41受到显示器的压迫,使得活动杆41能够凹陷成与显示器外壁轮廓相匹配的凹槽,不仅能够将显示器固定,还能够利用触片42之间的接触,使得逻辑控制器对凹陷的凹槽周边的电热板51进行差异化控制。

21.为了实现对防静电膜的裁切以及封闭,触片42通过导线连接有逻辑控制器,打包平台1的顶面于相邻的活动孔4之间开设有隐藏槽5,隐藏槽5的内部安装有电热板51,打包平台1顶面与传送带平行的两侧安装有物料辊6,物料辊6的外壁绕接有用于显示器打包的防静电膜。

22.电热板51在隐藏槽5的内部伸缩时,能够通过自身侧面与防静电膜侧面的接触,实现对防静电膜的封闭,可以使防静电膜对显示器进行严密的包裹。

23.为了使逻辑控制器能够接收到来自活动杆41在活动孔4内部位移的信号,活动杆41伸入活动孔4内部的一端为t字型结构,触片42包括套接有活动杆41 t字型端部外壁的圆环形结构的搭电环43和固定在活动孔4内壁的搭电片44,活动孔4内壁的搭电片44设置有两个,且两个搭电片44在活动孔4的内壁对称分布,两个搭电片44通过导线与逻辑控制器的输入端连接。

24.搭电片44和搭电环43接触时,能够与逻辑控制器之间形成一个闭合的回路,使逻

辑控制器能够接收到电平信号,进而使得逻辑控制器能够对未被进行压迫的活动杆41之间的且最靠近活动杆41受压形成凹陷凹槽的隐藏槽5内部的电机,实现电热板51向打包平台1顶面的靠近,完整对防静电膜的封闭。

25.多个活动孔4在打包平台1和升降平台3的侧面呈阵列分布,活动杆41伸出活动孔4外部的端部固定有缓冲钮45,缓冲钮45为内部中空的气囊型结构,隐藏槽5有开口垂直于传送带方向以及开口平行于传送带方向的两种,且隐藏槽5之间的间距与活动孔4之间的间距相等。

26.其中,相邻的隐藏槽5之间存在一定的间距,使得防静电膜的封闭处之间也存在一定的间隙,使得防静电膜在受到挤压时不会出现气压较大产生爆裂的情况,能够保证防静电膜对显示器实施完整包裹的稳定性。

27.为了使防静电膜能够以显示器的尺寸进行相适应的切割,电热板51的顶面一体设置有用于切割防静电膜的刀片,刀片与升降平台3之间对防静电膜进行挤压,能够对防静电膜进行切割,且切割的尺寸能够与显示器的尺寸相适配。

28.其中,电热板51靠近隐藏槽5内部的一侧一体设置有支撑杆52,支撑杆52的侧面设置有齿条,隐藏槽5的内壁固定有电机,电机的输入端通过导线与逻辑控制器的输出端连接,电机的动力输出轴通过齿轮与齿条啮合,打包平台1的顶面固定有为物料辊6的转动提供动力的伺服电机,伺服电机的输入端通过导线与逻辑控制器的输出端连接,逻辑控制器通过对电机和伺服电机的控制,可以使得防静电膜在打包平台1顶面的输送以及显示器的打包流程进行联动,有效减少劳动力的投入,有助于显示器打包效率的提升。

29.为了使显示器能够在打包平台1顶面进行可控的滑动,靠近打包平台1顶面边缘处的隐藏槽5的内部通过支撑杆52转动连接有转轮53,转轮53的径向均沿传送带的方向设置,支撑杆52的端部与隐藏槽5的内壁之间设置有升降电磁铁和升降永磁铁,升降电磁铁的输入端通过导线与逻辑控制器的输出端连接,升降永磁铁固定在支撑杆52的端部,升降电磁铁和升降永磁铁之间正对面的磁性相反。

30.其中,支撑杆52在隐藏槽5内部升起,通过转轮53能够将显示器于打包平台1顶面的升起,使得显示器能够与打包平台1的顶面腾空,可以使显示器在打包平台1的顶面滑动,有助于显示器从传送带顶面向打包平台1顶面运输时,使得显示器能够进入打包平台1顶面的中心处,并且利用转轮53还能够减少显示器与打包平台1之间的摩擦力,使得显示器打包完成以后能够较为顺畅地从打包平台1的顶面脱离。

31.优选的,利用升降电磁铁和升降永磁铁来代替现有技术中的弹簧,能够有效增加支撑杆52在隐藏槽5内部的行程,有助于对电热板51和转轮53进行良好的隐藏,避免电热板51和转轮53在隐藏槽5内部时,影响显示器正常打包进程的情况,同时利用升降电磁铁和升降永磁铁,还能够使电热板51和转轮53在隐藏槽5内部的隐藏以及升降实现自动化,能够进一步地减少劳动力的投入。

32.为了使升降平台3和打包平台1之间相对位置的变化能够更加稳定,升降杆2包括固定桩21和活动桩22,活动桩22插接在固定桩21的内部,固定桩21的内部固定有伺服电机,伺服电机的动力输出轴固定有涡轮蜗杆,活动桩22的内壁转动安装有转杆23,转杆23的端部插接在涡轮蜗杆外壁螺旋型结构的凹槽中,伺服电机的输入端通过导线与逻辑控制器的输出端连接。

33.涡轮蜗杆转动一定角度时,转杆23与涡轮蜗杆之间的相对位移为一个定值,进而在涡轮蜗杆转动时,升降杆2升降的距离与涡轮蜗杆转动的角度正相关,利用逻辑控制器对伺服电机的精准控制,可以使升降杆2的升降更加地精确且稳定,能够有效防止打包平台1与升降平台3对显示器压力较大,出现显示器损坏的情况。

34.实施例2请参阅图6,在实施例1的基础上做了进一步改进:为了使防静电膜能够与显示器的外表紧密贴合,提升对显示器的包裹效果,打包平台1的顶面靠近边缘处开设有气孔7,打包平台1侧壁的内部开设有气腔71,气腔71的内部通过气管连接有气泵,气泵的输入端通过导线与逻辑控制器的输出端连接。

35.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。