1.本实用新型涉及水泥生产设备领域,特别是涉及水泥制备的高效防堵塞下料管道结构。

背景技术:

2.水泥生产制备工艺过程中最后一道工序是需要根据所制备水泥的标号,将已经烧制并磨粉之后的熟料与石膏粉、矿粉等不同类型添加剂进行混合以制备出不同标号的水泥。在上述的混料工艺过程中,通常是将不同类型的粉料储存在粉料罐,然后下料之后送入到倾斜布置的风送输送管,最终,通过风送将粉料混合之后送入到水泥储料筒,完成其最后的制备。目前,用于储存粉料的粉料罐与其底端风送输送管之间采用垂直布置,这样在下料过程中,位于垂直下料筒末端的粉料在自身重力下会瞬间下落到其正下方的风送输送管,进而导致此段风送输送管的局部堵塞,影响其后续下料输送效率。

技术实现要素:

3.本实用新型克服了现有技术的不足,提供了水泥制备的高效防堵塞下料管道结构,此下料管道结构通过采用倾斜的下料斜管替代传统的垂直管结构,有效的防止了粉料下料过程中在垂直下料口末端的堵塞,提高了粉料的输送效率。

4.为了实现上述的技术特征,本实用新型的目的是这样实现的:水泥制备的高效防堵塞下料管道结构,它包括粉料储仓,所述粉料储仓的下料口安装有插板阀,所述插板阀的下料口对接安装有垂直下料筒,所述垂直下料筒的底端对接有斜下料筒,所述斜下料筒的底端与第一风送筒的顶端固定相连,所述斜下料筒和第一风送筒的中心线呈35

°‑

55

°

夹角;所述第一风送筒的头部一端连接有多节第二风送筒,并整体形成风送输送管;所述风送输送管支撑在高度不同的第一支架和第二支架之间,并使得整个风送输送管呈倾斜布置。

5.所述粉料储仓的下部采用锥形下料结构,并通过第一矩形法兰板与插板阀的进料口相连。

6.所述插板阀的出料口通过第二矩形法兰板与垂直下料筒的顶端固定相连,所述垂直下料筒的底端通过第三矩形法兰板与斜下料筒固定相连。

7.所述第二风送筒和第一风送筒之间通过第四矩形法兰板固定相连;所述第二风送筒的顶部,并靠近斜下料筒所在的一侧安装有检修盖板;在第二风送筒的端头部位设置有用于连接下节风送筒的第五矩形法兰板。

8.所述插板阀上安装有阀板操作手轮;所述垂直下料筒上安装有紧急关闭阀杆。

9.所述粉料储仓上安装有脉冲式下料装置,所述脉冲式下料装置包括固定在粉料储仓外侧壁上的安装座,所述安装座的顶部通过u型箍固定安装有高压储罐,所述高压储罐上连接有出气管,所述出气管通过脉冲阀和连通管与粉料储仓的内部相连通;所述脉冲阀通过信号线与控制器相连,并等时间间隔来控制脉冲阀的开启和关闭。

10.所述高压储罐与气源管相连通,所述气源管上安装有第一手动阀,所述高压储罐

上安装有气压表;所述出气管上安装有第二手动阀。

11.本实用新型有如下有益效果:

12.1、通过采用本实用新型的下料管道结构其通过采用倾斜的下料斜管替代传统的垂直管结构,有效的防止了粉料下料过程中在垂直下料口末端的堵塞,提高了粉料的输送效率。

13.2、通过上述的粉料储仓能够用于对不同类型的粉料进行储存,并采用锥形下料结构便于其后续的下料过程。

14.3、通过采用上述的法兰连接方式,保证了连接的可靠性,而且方便了其后续的拆卸和组装。

15.4、通过采用上述的检修盖板能够方便后续对风送筒的内部进行有效的检修。

16.5、通过上述的阀板操作手轮能够用于控制阀板的开启和关闭,进而用于控制粉料的下料过程。

17.6、通过采用上述结构的脉冲式下料装置能够用于辅助粉料储仓的下料过程。

附图说明

18.下面结合附图和实施例对本实用新型作进一步说明。

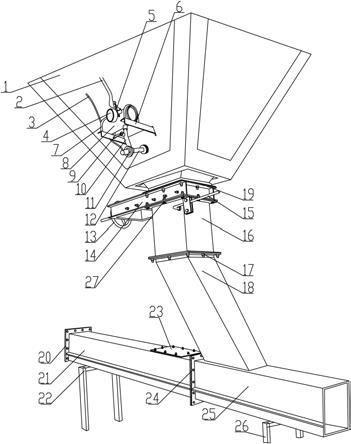

19.图1 为本实用新型整体三维结构图。

20.图2为本实用新型粉料输送原理图。

21.图中:粉料储仓1、气源管2、信号线3、气压表4、第一手动阀5、安装座6、u型箍7、高压储罐8、第二手动阀9、出气管10、脉冲阀11、连通管12、阀板操作手轮13、插板阀14、紧急关闭阀杆15、垂直下料筒16、第三矩形法兰板17、斜下料筒18、第一矩形法兰板19、第五矩形法兰板20、第二风送筒21、第一支架22、检修盖板23、第四矩形法兰板24、第一风送筒25、第二支架26、第二矩形法兰板27。

22.a:粉料垂直下料方向、b:粉料斜向下料方向、c:前端风送方向、d:后端风送方向。

具体实施方式

23.下面结合附图对本实用新型的实施方式做进一步的说明。

24.参见图1-2,水泥制备的高效防堵塞下料管道结构,它包括粉料储仓1,所述粉料储仓1的下料口安装有插板阀14,所述插板阀14的下料口对接安装有垂直下料筒16,所述垂直下料筒16的底端对接有斜下料筒18,所述斜下料筒18的底端与第一风送筒25的顶端固定相连,所述斜下料筒18和第一风送筒25的中心线呈35

°‑

55

°

夹角;所述第一风送筒25的头部一端连接有多节第二风送筒21,并整体形成风送输送管;所述风送输送管支撑在高度不同的第一支架22和第二支架26之间,并使得整个风送输送管呈倾斜布置。此下料管道结构通过采用倾斜的下料斜管替代传统的垂直管结构,有效的防止了粉料下料过程中在垂直下料口末端的堵塞,提高了粉料的输送效率。在具体下料过程中,粉料将通过斜下料筒18进行改向缓冲之后以斜向下料的方向落入到第一风送筒25的内部,并在沿其落料方向上通过风力将其进行后续的输送,进而有效的防止了其发生堵料的问题。

25.进一步的,所述粉料储仓1的下部采用锥形下料结构,并通过第一矩形法兰板19与插板阀14的进料口相连。通过上述的粉料储仓1能够用于对不同类型的粉料进行储存,并采

用锥形下料结构便于其后续的下料过程。

26.进一步的,所述插板阀14的出料口通过第二矩形法兰板27与垂直下料筒16的顶端固定相连,所述垂直下料筒16的底端通过第三矩形法兰板17与斜下料筒18固定相连。通过采用上述的法兰连接方式,保证了连接的可靠性,而且方便了其后续的拆卸和组装。

27.进一步的,所述第二风送筒21和第一风送筒25之间通过第四矩形法兰板24固定相连;所述第二风送筒21的顶部,并靠近斜下料筒18所在的一侧安装有检修盖板23;在第二风送筒21的端头部位设置有用于连接下节风送筒的第五矩形法兰板20。通过采用上述的检修盖板23能够方便后续对风送筒的内部进行有效的检修。

28.进一步的,所述插板阀14上安装有阀板操作手轮13;所述垂直下料筒16上安装有紧急关闭阀杆15。通过上述的阀板操作手轮13能够用于控制阀板的开启和关闭,进而用于控制粉料的下料过程。通过紧急关闭阀杆15能够用于在紧急情况下控制粉料的下料过程,保证了作业的安全性。

29.进一步的,所述粉料储仓1上安装有脉冲式下料装置,所述脉冲式下料装置包括固定在粉料储仓1外侧壁上的安装座6,所述安装座6的顶部通过u型箍7固定安装有高压储罐8,所述高压储罐8上连接有出气管10,所述出气管10通过脉冲阀11和连通管12与粉料储仓1的内部相连通;所述脉冲阀11通过信号线3与控制器相连,并等时间间隔来控制脉冲阀11的开启和关闭。通过采用上述结构的脉冲式下料装置能够用于辅助粉料储仓1的下料过程。工作过程中,通过控制器,控制脉冲阀11的开启和关闭,来控制高压储罐8给粉料储仓1的内部进行脉冲式供气,通过脉冲冲击的效果,加快粉料储仓1内部粉料的下料。

30.进一步的,所述高压储罐8与气源管2相连通,所述气源管2上安装有第一手动阀5,所述高压储罐8上安装有气压表4;所述出气管10上安装有第二手动阀9。通过上述的气源管2与高压泵气站相连,进而用于提供高压气源。通过第一手动阀5能够用于控制气源的气体供给,通过第二手动阀9能够用于控制高压储罐8的出气。

31.本实用新型的工作过程和原理:

32.首先,将粉料储存在粉料储仓1的内部,并开启插板阀14,通过插板阀14将粉料自动下料到垂直下料筒16,通过垂直下料筒16再将粉料输送到斜下料筒18,通过斜下料筒18对垂直下落的粉料进行换向,并改变其输送方向,进而使其在下料末端沿着风送的方向滑出,此时在风力输送作用下粉料,将沿着第二风送筒21和第一风送筒25的风送方向输送,进而有效的提高了风送效率。