一种scr催化剂减震装置及运输装置

技术领域

1.本实用新型属于催化剂运输技术领域,具体涉及一种scr催化剂减震装置及运输装置。

背景技术:

2.目前国内火电厂大部分都安装了scr脱硝装置,而在scr脱硝装置中起重要作用的是scr催化剂。scr催化剂主要分为蜂窝式和板式,运输过程都采用单独的催化剂模块。蜂窝式催化剂的催化剂模块是由72根催化剂单元体拼装,再装入铁框内组成,催化剂单元体主要靠两种方法固定在铁框内部:一是单元体与单元体的缝隙中塞入密封棉,增大了单元体与铁框内壁的摩擦力;二是铁框底部有很多肋片,用于支撑单元体。而板式催化剂的每个催化剂模块由两层或者三层箱子组成,每个箱子里装入几十片板式催化剂。

3.新催化剂出厂的运输过程和在役催化剂在再生工厂再生后返回电厂的运输过程都是靠货车公路运输。但货车运输会存在一些问题:路面不平容易导致scr催化剂剧烈颠簸;货车急刹车或急转弯等导致催化剂左右晃动、位移等。对于新催化剂,其机械强度大,这种情况对其影响很小,但是对于再生后催化剂,其已经在scr脱硝反应器中运行了几年,机械强度下降,催化剂再生只能恢复其理化特性,机械强度不可能提升,因此来回长途运输的颠簸会对其产生很大影响,可能会造成蜂窝式催化剂模块中个别催化剂单元体下沉的现象,或造成蜂窝式催化剂模块中部分单元体破损的现象,或造成板式催化剂上催化剂与基材剥离的现象。

4.但目前没有一种专门用于scr催化剂运输的减震方法,都是采用与其他货物运输一样的减震方法,在催化剂模块底部放木方、垫棉等,来减少路途中颠簸对催化剂造成的影响。因此针对这一现状,迫切需要开发一种简单高效、操作安全可靠的scr催化剂减震装置及运输装置,以满足实际使用需求。

技术实现要素:

5.本实用新型的一个目的是提供一种scr催化剂减震装置,用于实现对催化剂模块的全方位减震效果。

6.为达到上述目的,本实用新型采用的技术方案是:

7.一种用于scr催化剂运输的减震装置,包括底座、设置在所述的底座上的多个减震单元,所述的减震单元包括凸台、挡板以及第一减震器组件,所述的凸台固定设置在所述的底座上,所述的挡板分布在所述的凸台的前侧、后侧、左侧以及右侧,所述的第一减震器组件的一端与所述的凸台相连接,所述的第一减震器组件的另一端与所述的挡板相连接。

8.优选地,所述的减震单元还包括支撑板、第二减震器组件,所述的支撑板位于所述的凸台上方,所述的第二减震器组件的一端与所述的凸台相连接,所述的第二减震器组件的另一端与所述的支撑板相连接。

9.优选地,所述的挡板沿上下方向延伸,用于对放置在所述的支撑板上scr催化剂模

块形成阻挡。

10.优选地,所述的第二减震器组件包括多个减震器,多个所述的减震器均匀分布。

11.优选地,所述的第一减震器组件包括第一前减震器组件、第一后减震器组件、第一左减震器组件以及第一右减震器组件,所述的第一前减震器组件的一端与所述的凸台的前侧面相连接,所述的第一后减震器组件的一端与所述的凸台的后侧面相连接,所述的第一左减震器组件的一端与所述的凸台的左侧面相连接,所述的第一右减震器组件的一端与所述的凸台的右侧面相连接。

12.优选地,所述的第一前减震器组件、第一后减震器组件、第一左减震器组件以及第一右减震器组件包括多个减震器,多个所述的减震器均匀分布。

13.优选地,所述的减震器为液压减震器。

14.优选地,多个所述的减震单元沿所述的底座的前后方向分布。

15.优选地,所述的挡板厚度采用5-20mm。所述的挡板厚度可根据放置在所述的支撑板上scr催化剂模块的尺寸进行调整。

16.本实用新型的另一个目的是提供一种scr催化剂运输装置,用于解决催化剂运输过程中会对催化剂造成破坏的问题。

17.为达到上述目的,本实用新型采用的技术方案是:

18.一种scr催化剂运输装置,包括运输车辆、减震装置,所述的减震装置为所述的用于scr催化剂运输的减震装置,所述的减震装置设置在所述的运输车辆上。

19.优选地,所述的运输车辆上开设有凹槽或螺纹孔,所述的底座设置在所述的运输车辆的凹槽内或通过螺栓与所述的运输车辆的螺纹孔相连接。

20.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

21.本实用新型结构简单,通过减震装置对催化剂模块进行了全方位减震,避免了运输过程中的颠簸、急转弯、急刹车等情况对催化剂造成较大影响,减少了催化剂单元体的破损现象,并且可防止运输过程中催化剂单元体出现下沉现象,提高了scr催化剂运输过程的稳定性,且操作简单高效,安全可靠。

附图说明

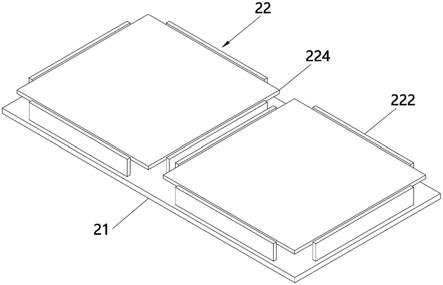

22.附图1为本实施例中减震装置的立体示意图;

23.附图2为本实施例中减震装置的主视示意图;

24.附图3为本实施例中减震装置的俯视示意图;

25.附图4为本实施例中减震装置的使用状态示意图;

26.附图5为本实施例中运输装置的示意图。

27.以上附图中:1、运输车辆;2、减震装置;21、底座;22、减震单元;221、凸台;222、挡板;223、第一减震器组件;2231、第一前减震器组件;2232、第一后减震器组件;2233、第一左减震器组件;2234、第一右减震器组件;224、支撑板;225、第二减震器组件;3、scr催化剂模块;31、铁框;32、肋片。

具体实施方式

28.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的

实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

30.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

31.如图1所示的一种scr催化剂减震装置,包括底座21、设置在底座上的多个减震单元22,多个减震单元22沿底座21的前后方向分布,图示以两个为例。

32.如图2和图3所示,减震单元22包括凸台221、挡板222、第一减震器组件223、支撑板224以及第二减震器组件225,凸台221固定设置在底座21上,挡板222分布在凸台221的前侧、后侧、左侧以及右侧,第一减震器组件223的一端与凸台221相连接,第一减震器组件223的另一端与挡板222相连接,挡板222与底座21之间没有直接固定连接关系;支撑板224位于凸台221的上方,第二减震器组件225的一端与凸台221相连接,第二减震器组件225的另一端与支撑板224相连接。

33.在本实施例中:第一减震器组件223包括第一前减震器组件2231、第一后减震器组件2232、第一左减震器组件2233以及第一右减震器组件2234,第一前减震器组件2231的一端与凸台221的前侧面相连接,第一后减震器组件2232的一端与凸台221的后侧面相连接,第一左减震器组件2233的一端与凸台221的左侧面相连接,第一右减震器组件2234的一端与凸台221的右侧面相连接;第一前减震器组件2231、第一后减震器组件2232、第一左减震器组件2233以及第一右减震器组件2234均包括多个减震器,且多个减震器均匀分布,均采用相同规格的液压减震器。

34.第二减震器组件225包括多个减震器,多个减震器均匀分布,均采用相同规格的液压减震器。

35.挡板222的厚度采用5-20mm,挡板222的厚度可根据放置在支撑板224上的scr催化剂模块3的尺寸进行调整。挡板222沿上下方向延伸,用于对放置在支撑板224上的scr催化剂模块3形成阻挡。

36.如图4所示,将scr催化剂模块3放置在支撑板224上,scr催化剂模块3包括铁框31和肋片32,挡板222的上部设置在铁框31的内腔中,并与铁框31内腔形成间隙,由于不同scr催化剂模块3的铁框31尺寸存在一定偏差,因此可通过调整挡板222的厚度,来保证铁框31内腔与挡板222之间的间隙合理;肋片32设置在铁框31内部,且位于支撑板224上,支撑板224可同时对肋片32和铁框31内部的催化剂单元体形成支撑,防止运输过程中催化剂单元体出现下沉现象。

37.如图5所示的一种scr催化剂运输装置,将scr催化剂减震装置2设置在运输车辆1上。具体可以是:在运输车辆1上开设有凹槽或螺纹孔,减震装置2的底座21设置在运输车辆1的凹槽内或通过螺栓与运输车辆1的螺纹孔相连接。

38.实施例一:

39.本实施例选用两个减震单元22,底座21的尺寸为1910*970mm,两个减震单元22沿底座21前后方向的中心线对称分布,凸台221固定设置在底座21上,凸台221的尺寸为550*550mm*50mm,挡板222分布在凸台221的前侧、后侧、左侧以及右侧,挡板222的尺寸为650*130*20mm。

40.第一前减震器组件2231的一端与凸台221的前侧面相连接,第一后减震器组件2232的一端与凸台221的后侧面相连接,第一左减震器组件2233的一端与凸台221的左侧面相连接,第一右减震器组件2234的一端与凸台221的右侧面相连接,第一前减震器组件2231、第一后减震器组件2232、第一左减震器组件2233以及第一右减震器组件2234均采用3个相同规格的液压减震器,液压减震器的长度为170mm,且3个液压减震器均匀分布。

41.支撑板224位于凸台221的上方,支撑板224的尺寸为890*890*20mm,第二减震器组件225的一端与凸台221相连接,第二减震器组件225的另一端与支撑板224相连接,第二减震器组件225采用9个减震器相同规格的液压减震器,液压减震器的长度为100mm,且9个液压减震器均匀分布在凸台554的上表面。

42.本实施例在使用时:

43.在运输车辆1的本体上开设凹槽,将减震装置2的底座21设置在凹槽内,将scr催化剂模块3放置在减震装置2的支撑板224上。在运输过程中,当出现颠簸情况时,放置在支撑板224上的scr催化剂模块3会上下颠簸,此时第二减震器组件225开始工作以抵消振动,从而起到减震的作用;当出现急转弯情况时,scr催化剂模块3会与挡板222相接触,此时第一前减震器组件2231或第一后减震器组件2232开始工作以抵消离心力,从而起到减震的作用;当出现急加速或急刹车情况时,scr催化剂模块3会与挡板222相接触,此时第一左减震器组件2233或第一右减震器组件2234开始工作以抵消冲击力,从而起到减震的作用。

44.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。