一种rgv换轨系统

技术领域

1.本实用新型属于重工业产品自动化输送技术领域,具体涉及一种rgv换轨系统。

背景技术:

2.rgv在物流系统中有着非常广泛的应用,它具有速度快、可靠性高、成本低等特点,主要分为装配型rgv和运输型rgv,主要用于车间装配、物流运输等。rgv可以在任意长度的轨道上对货物进行快速输送,有效地提高物流的运输效率,但现有的rgv只能在轨道范围内进行传送对接货物,并不能延伸至轨道外输送货物,也不能满足不同角度的输送工作。

3.因此,需要设计一种新的rgv换轨系统。

技术实现要素:

4.本实用新型的目的在于提供一种rgv换轨系统,以解决背景技术中提出的现有的rgv不能延伸至轨道外输送货物,也不能满足不同角度的输送工作的问题。

5.为实现上述目的,本实用新型提供了一种rgv换轨系统,包括主轨轨道、副轨轨道、rgv小车和托架;

6.所述副轨轨道设置在主轨轨道侧面,副轨轨道的端部与主轨轨道侧面相接,且副轨轨道与主轨轨道互相垂直;副轨轨道与主轨轨道相接处,副轨轨道高于主轨轨道;

7.rgv小车包括小车车体、主行走轮、副行走轮、换轨翘杆机构和换轨升降机构,

8.所述主行走轮设置在小车车体下方,主行走轮与主轨轨道匹配,主行走轮用于rgv小车在主轨轨道上行走;

9.副行走轮与副轨轨道匹配,副行走轮用于rgv小车在副轨轨道上行走;

10.所述换轨翘杆机构包括支撑座和翘杆,翘杆的中部活动设置在支撑座上,支撑座设置在小车车体上,翘杆的一端与副行走轮连接;换轨升降机构设置在小车车体上;换轨升降机构用于翘动换轨翘杆机构以实现小车的主行走轮与副行走轮的升降转换;

11.所述托架包括托架板、托架轮和托架副轨,所述托架轮设置在托架板的下方,用于托架在主轨轨道上移动,所述托架副轨设置在托架板上,且托架副轨与副轨轨道的走向及水平高度均对应,托架用于承托副行走轮行走至副轨轨道上;所述托架设置在主轨轨道上,当rgv小车在主轨轨道上行走时,托架位于小车的前后主行走轮之间。

12.在一种具体的实施方式中,所述换轨升降机构包括上箱体、下箱体和举升油缸,所述下箱体设置在小车车体上,举升油缸的上下两端分别设置在上箱体和下箱体上,举升油缸用于举升上箱体进而翘动换轨翘杆机构。

13.在一种具体的实施方式中,所述换轨升降机构还包括相互匹配的直线导轨和滑块,直线导轨可拆卸设置在下箱体的外侧面,滑块可拆卸设置在上箱体的内侧面,滑块能沿直线导轨上下滑动。

14.在一种具体的实施方式中,所述rgv小车还包括主行走电机和副行走电机,主行走电机设置在主行走轮侧面,主行走电机用于驱动主行走轮在主轨轨道上行走;副行走电机

设置在副行走轮侧面,副行走电机用于驱动副行走轮在副轨轨道上行走。

15.在一种具体的实施方式中,所述主轨轨道和rgv小车上还设置有匹配对应的地标卡和rfid读卡器,使得rgv小车能准确停止在主轨轨道的预定位置。

16.在一种具体的实施方式中,所述小车车体上还设置有用于固定货物的货物工装。

17.相比于现有技术,本实用新型具有以下有益效果:

18.本实用新型是一种高速rgv换轨系统,在车间智能制造生产线中,与其他设备配合工作,可实现货物智能化输送的功能,其完全的自动化控制,提高了工作效率,节省了成本,还提高了安全性。

19.除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照图,对本实用新型作进一步详细的说明。

附图说明

20.构成本技术的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

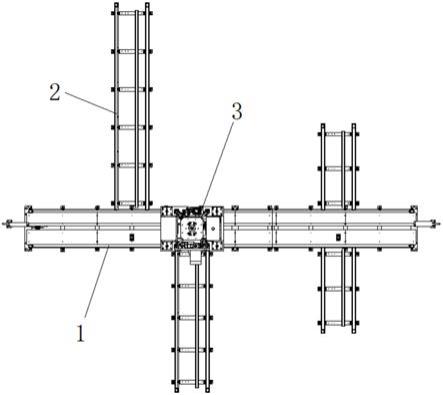

21.图1是本实用新型一种实施例的俯视方向示意图;

22.图2是本实用新型一种实施例的剖面示意图;

23.图3是本实用新型一种实施例的rgv小车的小车车体和换轨翘杆机构的局部示意图;

24.图4是本实用新型一种实施例的rgv小车的主视方向的局部示意图;

25.图5是本实用新型一种实施例的托架的示意图;

26.其中,1、主轨轨道;2、副轨轨道;3、rgv小车;4、托架;31、小车车体;32、主行走轮;33、副行走轮;34、换轨翘杆机构;35、换轨升降机构;41、托架板;42、托架轮;43、托架副轨;341、支撑座;342、翘杆。

具体实施方式

27.以下结合附图对本实用新型的实施例进行详细说明,但是本实用新型可以根据权利要求限定和覆盖的多种不同方式实施。

28.实施例1

29.本实用新型提供的一种rgv换轨系统,包括主轨轨道1、副轨轨道2、rgv小车3和托架4;

30.所述副轨轨道2设置在主轨轨道1侧面,副轨轨道2的端部与主轨轨道1侧面相接,且副轨轨道2与主轨轨道1互相垂直;副轨轨道2与主轨轨道1相接处,副轨轨道2高于主轨轨道1;

31.rgv小车3包括小车车体31、主行走轮32、副行走轮33、换轨翘杆机构34和换轨升降机构35,

32.所述主行走轮32设置在小车车体31下方,主行走轮32与主轨轨道1匹配,主行走轮32用于rgv小车3在主轨轨道1上行走;

33.副行走轮33与副轨轨道2匹配,副行走轮33用于rgv小车3在副轨轨道2上行走;

34.所述换轨翘杆机构34包括支撑座341和翘杆342,翘杆342的中部活动设置在支撑座341上,支撑座341设置在小车车体31上,翘杆342的一端与副行走轮33连接;换轨升降机构35设置在小车车体31上;换轨升降机构35用于翘动换轨翘杆机构34以实现小车的主行走轮32与副行走轮33的升降转换;

35.所述托架4包括托架板41、托架轮42和托架副轨43,所述托架轮42设置在托架板41的下方,用于托架4在主轨轨道上移动,所述托架副轨43设置在托架板41上,且托架副轨43与副轨轨道2的走向及水平高度均对应,托架4用于承托副行走轮33行走至副轨轨道2上;所述托架4设置在主轨轨道上,当rgv小车3在主轨轨道上行走时,托架4位于小车的前后主行走轮32之间。

36.所述换轨升降机构35包括上箱体、下箱体和举升油缸,所述下箱体设置在小车车体31上,举升油缸的上下两端分别设置在上箱体和下箱体上,举升油缸用于举升上箱体进而翘动换轨翘杆机构34。

37.所述换轨升降机构35还包括相互匹配的直线导轨和滑块,直线导轨可拆卸设置在下箱体的外侧面,滑块可拆卸设置在上箱体的内侧面,滑块能沿直线导轨上下滑动。设置直线导轨和滑块使得上箱体和下箱体之间的相对运动更为准确有效,减少了出现偏移的可能。

38.所述rgv小车3还包括主行走电机和副行走电机,主行走电机设置在主行走轮32侧面,主行走电机用于驱动主行走轮32在主轨轨道1上行走;副行走电机设置在副行走轮33侧面,副行走电机用于驱动副行走轮33在副轨轨道2上行走。

39.所述主轨轨道1和rgv小车3上还设置有匹配对应的地标卡和rfid读卡器,使得rgv小车3能准确停止在主轨轨道1的预定位置。

40.当rgv小车3需要从主轨轨道1去往副轨轨道2时,首先要通过匹配对应的地标卡和rfid读卡器使rgv小车3准确停止在主轨轨道1与副轨轨道2交接的位置,然后rgv小车3内的换轨升降机构35启动,翘动换轨翘杆机构34从而实现小车的主行走轮32与副行走轮33的升降转换,主行走轮32离开主轨轨道1,副行走轮33落在与副轨轨道2对应的托架副轨43上,然后通过副行走电机与副行走轮33使得rgv小车3行走至副轨轨道2上,即完成了整个换轨操作。

41.所述小车车体31上还设置有用于固定货物的货物工装。设置货物工装能有效防止货物掉落。

42.以上内容是结合具体的优选实施方式对本实用新型作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演和替换,都应当视为属于本实用新型的保护范围。