1.本实用新型涉及一种饲料输送设备,具体地说是一种料线主机从动轮系统及料线主机。

背景技术:

2.随着畜牧行业不断发展,自动化养殖取代人工成为必然趋势,尤其是供料自动化已经基本普及,在自动供料料线中,料线牵引主机为核心设备,但现在料线主机设备的运行稳定性存在一定的运行问题,随着生物安全的要求不断提高,设备运行稳定性成为行业难题。现在的料线主机从动轮的支撑座在受力状态下容易发生变形,从动轮发生倾斜,导致从动轮与塞盘的摩擦变大、磨损加剧。同时现有料线主机的限位开关位置固定,只有在塞盘拉长到一定长度后,才会触及形成开关,而在塞链拉长后,张紧力变小,可能引发脱链的风险。设备出现故障后,不但会直接导致牲畜无法吃到饲料,还会给设备厂家带来经济损失,同时,设备厂家维修人员的出入可能会带入致命的病菌,对牲畜的健康造成威胁。

技术实现要素:

3.本实用新型的目的之一就是提供一种料线主机从动轮系统,以解决现有主机从动轮在使用时容易发生倾斜加剧磨损以及限位开关不可调的问题。

4.本实用新型的目的之二就是提供一种料线主机,以解决现有料线主机稳定性较差容易出现故障的问题

5.本实用新型的目的之一是这样实现的:一种料线主机从动轮系统,包括两个相互平行的支撑梁,在所述支撑梁上可滑动安装有支撑架,在两个所述支撑架之间通过转轴轴接有从动轮,在所述支撑架上设置有拉簧,所述拉簧一端与所述支撑架连接,另一端连接有调节杆,所述调节杆用于可调节安装在主机壳体上,在所述支撑梁上套接有滑套,在所述滑套上设置有限位开关,在所述滑套的侧壁上穿接有定位螺栓。

6.所述支撑架包括用于安装转轴的主体板,在所述主体板的两端分别设有支撑板,在所述支撑板上设置有滑动衬套,在所述支撑板上穿接有限位调节螺栓,在所述支撑板和所述主体板的顶部设有用于容纳并固定拉簧的容纳管。

7.所述从动轮包括第一柱体,在所述第一柱体的两个端面上分别设有第一挡板,所述第一挡板的边缘超出所述第一柱体的侧面且超出部分和第一柱体的侧面形成用于容纳塞盘的第一环形槽。

8.在所述调节杆的表面设有螺纹,在所述调节杆上旋接有两个调节螺母。

9.本实用新型的目的之二是这样实现的:一种料线主机,包括壳体,在所述壳体内设置有主动轮、料线主机从动轮系统、进料管以及出料管,所述主动轮由驱动机构驱动旋转;所述料线主机从动轮系统包括两个相互平行的支撑梁,在所述支撑梁上可滑动安装有支撑架,在两个所述支撑架之间通过转轴轴接有从动轮,在所述支撑架上设置有拉簧,所述拉簧一端与所述支撑架连接,另一端连接有调节杆,在所述支撑梁上套接有滑套,在所述滑套上

设置有限位开关,在所述滑套的侧壁上穿接有定位螺栓;所述支撑梁的两端固定在所述壳体上,所述调节杆穿出所述壳体并与所述壳体之间可调节连接。

10.所述主动轮包括第二柱体,在所述第二柱体的两个端面上分别设有第二挡板,所述第二挡板的边缘超出所述第二柱体的侧面且超出部分和第二柱体的侧面形成用于容纳塞盘的第二环形槽,在所述第二环形槽处两个内挡板的内侧面上分别设置有若干相互对应且呈圆周均匀分布的凸轮随动器。

11.所述驱动机构包括驱动电机和减速器,所述驱动电机和所述减速器之间通过皮带传动。

12.所述支撑架包括用于安装转轴的主体板,在所述主体板的两端分别设有支撑板,在所述支撑板上设置有滑动衬套,在所述支撑板上穿接有限位调节螺栓,在所述支撑板和所述主体板的顶部设有用于容纳并固定拉簧的容纳管。

13.所述从动轮包括第一柱体,在所述第一柱体的两个端面上分别设有第一挡板,所述第一挡板的边缘超出所述第一柱体的侧面且超出部分和第一柱体的侧面形成用于容纳塞盘的第一环形槽。

14.在所述壳体内设置有隔板,所述隔板位于所述主动轮和所述料线主机从动轮系统之间,所述支撑梁的一端固定在所述隔板上。

15.本实用新型的料线主机从动轮系统采用双侧支撑梁结构,通过两个支撑梁对从动轮进行支撑,两侧支撑结构能够有效防止从动轮支撑架的变形,从而防止从动轮的倾斜,防止使用时从动轮和塞盘的过度磨损。安装有从动轮的支撑架能够沿支撑梁滑动,在使用时由拉簧将从动轮张紧,并可以通过调节杆调节拉簧的张紧力,以保证从动轮张紧力的稳定。限位开关通过滑套安装在支撑梁上,能够调节限位开关的位置,从而可以定期调整限位开关的位置,从而适应于长时间使用后长度变化的塞盘长度,以保证使用时的稳定性和安全性。

16.本实用新型的料线主机采用上述的料线主机从动轮系统,能够避免从动轮和塞盘的磨损,防止发生脱链,从而减少维修次数,避免频繁维修带来的经济损失。主动轮使用凸轮随动器作为轮齿,当塞盘进入主动轮时凸轮随动器能更好的随塞盘进行滚动,相比常见的固定齿,从面接触滑动摩擦改为线接触滚动摩擦,有效的减小了摩擦力,改善了塞盘的使用环境。驱动电机与减速器采用皮带结构传动,相比一体式电机传动,可以在发生意外塞盘不能正常运转时,通过驱动电机与减速器之间皮带的打滑有效的保护电机,保证电机不会烧坏。

17.本实用新型结构稳定性好,能够有效防止从动轮支撑架的变形,并且便于调节限位开关以及张紧力,保证使用时的稳定性和安全性,减少维修次数,减少维修带来的经济损失和风险。

附图说明

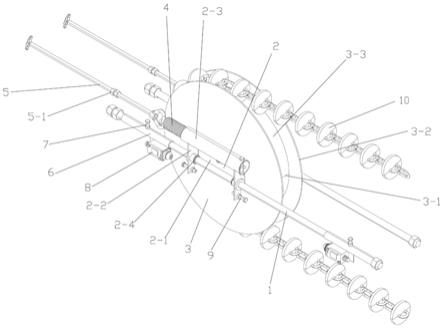

18.图1是本实用新型料线主机从动轮系统的结构图。

19.图2是本实用新型料线主机从动轮系统的俯视图。

20.图3是本实用新型料线主机去除壳体前挡板后的结构图。

21.图4是本实用新型主动轮的示意图。

22.图中:1、支撑梁;2、支撑架;3、从动轮;4、拉簧;5、调节杆;6、滑套;7、定位螺栓;8、限位开关;9、限位调节螺栓;10、塞盘;11、壳体;12、主动轮;13、隔板;14、进料管;15、出料管;2-1、主体板;2-2、支撑板;2-3、容纳管;2-4、滑动衬套;3-1、第一柱体;3-2、第一挡板;3-3、第一环形槽;5-1、调节螺母;12-1、第二柱体;12-2、第二挡板;12-3、第二环形槽;12-4、凸轮随动器。

具体实施方式

23.如图1、图2所示,本实用新型的料线主机从动轮3系统,包括两个相互平行的支撑梁1,支撑梁1两端固定在壳体11内,在每个支撑梁1上都可滑动安装有一个支撑架2,在两个支撑架2之间通过转轴轴接有从动轮3。在支撑架2上设置有拉簧4,拉簧4一端与支撑架2连接,另一端连接有调节杆5,调节杆5用于可调节安装在主机壳体11上,通过调节杆5调节拉簧4的拉力。在支撑梁1上套接有滑套6,在滑套6上安装有限位开关8,限位开关8能够随着滑套6在支撑梁1上移动,在滑套6的侧壁上穿接有定位螺栓7,将滑套6移动到预定位置后,旋紧定位螺栓7将滑套6以及限位开关8位置固定。

24.在其中一个支撑梁1上套接有两个滑套6,即设置两个限位开关8,两个限位开关8分别位于被动轮的两侧,限制被动轮沿支撑梁1移动时前后两个方向的极限位置。

25.支撑架2包括用于安装转轴的主体板2-1,在主体板2-1的两端分别12-112设有支撑板2-2,支撑板2-2垂直于主体板2-1,在支撑板2-2上穿接固定有滑动衬套2-4,滑动衬套2-4套接在支撑梁1上,使支撑架2能够在支撑梁1上滑动。

26.在支撑板2-2上还穿接有限位调节螺栓9,限位调节螺栓9的伸出长度可调,从而调节限位调节螺栓9端部和限位开关8之间的间距,也就是除了通过调节滑套6的位置外,还可以通过调节限位调节螺栓9来调节限位开关8的相对位置。

27.在支撑板2-2和主体板2-1的顶部设有用于容纳并固定拉簧4的容纳管2-3,拉簧4的一端位于容纳管2-3内并和容纳管2-3的端部连接,容纳管2-3对拉簧4起到一定的导向作用,防止拉簧4拉力的偏移。

28.在调节杆5的表面设有螺纹,在调节杆5上旋接有两个调节螺母5-1,调节杆5从壳体11的侧壁上穿出,两个调节螺母5-1分别位于壳体11侧壁的两侧,调节好拉簧4的实际长度后,旋紧两个调节螺母5-1以将调节杆5的位置固定。

29.其中,从动轮3包括第一柱体3-1,在第一柱体3-1的两个端面上分别设有第一挡板3-2,第一挡板3-2的边缘超出第一柱体3-1的侧面且超出部分和第一柱体3-1的侧面形成用于容纳塞盘10的第一环形槽3-3。在使用时,塞盘10位于第一环槽内,由于被动轮仅用于引导塞盘10的转向,不承担负载,所以只需限制塞盘10不会脱出即可,不需要设置轮齿,使用时能够随塞盘10的移动而转动即可。这种结构的被动轮结构简单,加工成本低,且完全不影响实际使用。

30.本实用新型的料线主机从动轮3系统采用双侧支撑梁1结构,通过两个支撑梁1对从动轮3进行支撑,两侧支撑结构能够有效防止从动轮3支撑架2的变形,从而防止从动轮3的倾斜,防止使用时从动轮3和塞盘10的过度磨损。安装有从动轮3的支撑架2能够沿支撑梁1滑动,在使用时由拉簧4将从动轮3张紧,并可以通过调节杆5调节拉簧4的张紧力,以保证从动轮3张紧力的稳定。限位开关8通过滑套6安装在支撑梁1上,能够调节限位开关8的位

置,从而可以定期调整限位开关8的位置,从而适应于长时间使用后长度变化的塞盘10长度,以保证使用时的稳定性和安全性。

31.如图3所示,本实用新型的料线主机,包括壳体11,在壳体11内设置有主动轮12、料线主机从动轮3系统、进料管14以及出料管15,主动轮12由驱动机构驱动旋转;料线主机从动轮3系统包括两个相互平行的支撑梁1,在支撑梁1上可滑动安装有支撑架2,在两个支撑架2之间通过转轴轴接有从动轮3,在支撑架2上设置有拉簧4,拉簧4一端与支撑架2连接,另一端连接有调节杆5,在支撑梁1上套接有滑套6,在滑套6上设置有限位开关8,在滑套6的侧壁上穿接有定位螺栓7;支撑梁1的两端固定在壳体11上,调节杆5穿出壳体11并与壳体11之间可调节连接。

32.如图4所示,主动轮12包括第二柱体12-1,在第二柱体12-1的两个端面上分别设有第二挡板12-2,第二挡板12-2的边缘超出第二柱体12-1的侧面且超出部分和第二柱体12-1的侧面形成用于容纳塞盘10的第二环形槽12-3,在第二环形槽12-3处两个内挡板的内侧面上分别设置有若干相互对应且呈圆周均匀分布的凸轮随动器12-4。

33.这种结构的主动轮12结构简单、加工方便,采用现有市面上常见的凸轮随动器12-4,成本低。在使用时将塞盘10安装在主动轮12的第二环形槽12-3内,每个塞盘10的端面和两个凸轮随动器12-4的侧面接触,凸轮随动器12-4在塞盘10移动时能够转动,形成线接触滚动摩擦,有效的减小了摩擦力,从而减少塞盘10的磨损。

34.其中,驱动机构包括驱动电机和减速器,驱动电机和减速器之间通过皮带传动。

35.关于料线主机从动轮3系统的部分,结构和前述一致,不再赘述。

36.在壳体11内设置有隔板13,隔板13位于主动轮12和料线主机从动轮3系统之间,用于将壳体11内的空间分为两个部分,支撑梁1的一端固定在隔板13上,另一端固定在壳体11的端面上。

37.本实用新型的料线主机采用上述的料线主机从动轮3系统,能够避免从动轮3和塞盘10的磨损,防止发生脱链,从而减少维修次数,避免频繁维修带来的经济损失。主动轮12使用凸轮随动器12-4作为轮齿,当塞盘10进入主动轮12时凸轮随动器12-4能更好的随塞盘10进行滚动,相比常见的固定齿,从面接触滑动摩擦改为线接触滚动摩擦,有效的减小了摩擦力,改善了塞盘10的使用环境。驱动电机与减速器采用皮带结构传动,相比一体式电机传动,可以在发生意外塞盘10不能正常运转时,通过驱动电机与减速器之间皮带的打滑有效的保护电机,保证电机不会烧坏。

38.本实用新型结构稳定性好,能够有效防止从动轮3支撑架2的变形,并且便于调节限位开关8以及张紧力,保证使用时的稳定性和安全性,减少维修次数,减少维修带来的经济损失和风险。