1.本技术涉及穿绳孔眼加工的技术领域,尤其是涉及一种手提袋的穿绳孔眼铝环进料装置。

背景技术:

2.纸手提袋,是常用的一种简易的袋子,常用于盛放商品或礼品。手提袋包括袋体和提绳,手袋的提绳可选用尼龙绳,棉绳或纸绳。通常,对于容量较大的手提袋,需要在提绳和袋体的连接处设置穿绳孔眼铝环来提高连接处的抗拉强度。

3.相关技术中,工作人员在将绳孔处安装铝环时,先将纸手提袋放置在打孔机上,然后将手动将铝环放置在纸手提袋待打孔区域上,接着启动打孔机,打孔机将铝环安装在纸手提袋的打孔区域上。

4.针对上述中的相关技术,发明人发现存在有以下缺陷:工作人员采用手动方式将铝环放置在手袋纸上,安装铝环的效率低。

技术实现要素:

5.为了提高手提袋安装铝环的效率,本技术提供一种穿绳孔眼铝环进料装置。

6.本技术提供的一种穿绳孔眼铝环进料装置采用如下的技术方案:

7.一种穿绳孔眼铝环进料装置,包括工作台和沿手提袋的宽度方向间隔设置在工作台上的两个打孔主机,两个所述打孔主机的底部设置有用于在手提袋进行打孔的打孔部,两个所述打孔主机的顶部均设置有第一入料筒,所述第一入料筒的内部中空,两个所述第一入料筒远离打孔主机的一端向相互远离的方向倾斜,两个所述第一入料筒的顶壁上开设有入料口,两个所述第一入料筒相互远离的侧壁且靠近底壁的边缘开设有与铝环适配的出料口,两个所述第一入料筒的侧壁上均设置有滑轨,所述滑轨的顶部与第一入料筒的出料口连接、另一端向打孔主机的底部延伸并延伸到打孔部的正下方,所述滑轨用于将铝环从第一入料筒移动到打孔部的正下方。

8.通过采用上述技术方案,工作人员将多个铝环从第一入料筒的入料口放入第一入料筒内,然后进入到第一入料筒的铝环从出料口进入到滑轨上,然后从滑轨上滑动到打孔部的正下方,并被打孔部固定到手提袋的打孔部内,工作人员只需将铝环放入第一入料筒内,省去了工作人员手动将铝环放置在手提袋的工作过程,提高了安装铝环的工作效率。

9.可选的,所述第一入料筒转动设置在打孔主机上,所述工作台上设置有用于驱使第一入料筒转动的第一驱动装置,所述第一驱动装置包括第一主动皮带轮、从动皮带轮、连接皮带、第一连接杆、蜗杆、和第一从动齿轮,所述第一主动皮带轮沿竖直方向转动设置在工作台上,两个所述打孔主机靠近第一主动皮带轮的侧壁上均转动设置有从动皮带轮,所述连接皮带连接在第一主动皮带轮和从动皮带轮上,所述第一连接杆的一端与从动皮带轮同轴固定连接、另一端与蜗杆同轴固定连接,所述第一入料筒的底部同轴固定连接有第一从动齿轮,所述第一从动齿轮与蜗杆啮合,所述工作台上设置有用于驱使第一主动皮带轮

转动的第一驱动源。

10.通过采用上述技术方案,当工作人员转动第一入料筒时,工作人员先启动第一驱动源,第一驱动源带动第一主动皮带轮转动,第一主动皮带轮通过连接皮带带动分别安装在两个打孔主机上的从动皮带轮,每个从动皮带轮带动第一连接杆转动,第一连接杆上的蜗杆与同轴固定连接在第一入料筒的底部的第一从动齿轮啮合,从而带动第一入料筒转动,使进入到第一入料筒的铝环在第一入料筒内无规律移动将进入到第一入料筒的铝环调整到与第一入料筒的出料口对齐,然后铝环从出料口移动到滑轨上,有效防止位于出料口对齐的铝环将第一入料筒的出料口堵塞,提高了铝环的安装效率。

11.可选的,所述第一入料筒的顶壁上固定设置有第二入料筒,所述第二入料筒的内部中空且顶部和底部开口。

12.通过采用上述技术方案,第二入料筒安装在第一入料筒的顶壁上,可以有效防止在第一入料筒转动的过程中,部分铝环从第一入料筒的入料口处与第一入料筒分离,同时,工作人员可以将铝环倒入第二入料筒内,省去了工作人员需要铝环放入入料口的工作过程,并且工作人员可以在第二入料筒内一次性倒入更多的铝环,提高了铝环的安装效率。

13.可选的,所述滑轨与第一入料筒转动连接,所述滑轨上设置有用于驱使滑轨靠近打孔主机的方向转动的第一弹性件。

14.通过采用上述技术方案,当打孔部将移动到打孔部正下方的铝环安装到手提袋后,工作人员手动转动滑轨,使滑轨向远离打孔主机的方向移动,接着松开滑轨,接着第一弹性件将滑轨向靠近打孔主机的方向移动,有效避免了铝环从滑轨移动到打孔部的正下方时被卡在滑轨上。

15.可选的,所述工作台上设置有用于驱使滑轨向靠近或远离打孔主机的方向转动的第二驱动装置,所述第二驱动装置包括主动齿轮、第二从动齿轮、第二连接杆、凸轮、转动块和第三连接杆,两个所述打孔主机的侧壁上沿手提袋的长度方向均转动设置有第二从动齿轮,两个所述第二从动齿轮与主动齿轮啮合,所述打孔主机沿手提袋的长度方向开设有供第二连接杆和凸轮转动的容纳槽,所述第二连接杆与第二从动齿轮同轴固定连接,所述凸轮与第二连接杆固定连接,所述转动块转动连接在打孔主机靠近滑轨的侧壁上,所述打孔主机的侧壁上开设有与容纳槽连通的连通孔,所述转动块通过连通孔与凸轮滑动接触,所述第三连接杆的一端转动连接在转动块的侧壁上、另一端转动连接在滑轨上,所述工作台上设置有用于驱使主动齿轮转动的第二驱动源。

16.通过采用上述技术方案,当驱使滑轨向远离打孔主机转动时,工作人员先启动第二驱动源,第二驱动源与两个主动齿轮啮合,主动齿轮转动固定安装在第二连接杆上的凸轮转动,凸轮与转动块滑动接触,当凸轮的凸出部与转动块接触时,转动块向远离打孔主机的方向移动,并驱使转动连接在转动块上第三连接杆带动滑轨向远离打孔主机的方向移动,然后第一弹性件将滑轨向靠近打孔主机的方向转动,省去了工作人员手动转动滑轨的工作过程,提高了铝环的安装效率。

17.可选的,所述滑轨远离第一入料筒的一端设置有用于限制铝环滑动的限位块。

18.通过采用上述技术方案,当进入到滑轨的铝环移动到打孔部的正下方时与限位块接触,有效防止铝环从滑轨远离第一入料筒的一端与第一入料筒分离。

19.可选的,所述限位块转动连接在滑轨上,所述滑轨上设置有用于驱使限位块向靠

近滑轨的方向转动的第二弹性件。

20.通过采用上述技术方案,限位块与滑轨转动连接,当移动到打孔部正下方的铝环有质量问题时,工作人员将限位块向远离滑轨的方向转动,然后将存在质量问题的铝环从滑轨上取出,接着松开限位块,第二弹性件驱使限位块向靠近滑轨的方向移动,方便工作人员将存在质量问题的铝环取出。

21.可选的,两个所述打孔主机沿手提袋的宽度方向滑动连接在工作台上,所述工作台上设置有用于限制打孔主机滑动的限位件。

22.通过采用上述技术方案,工作人员对不同宽度的手提袋进行安装铝环时,工作人员可以沿手提袋的宽度方向滑动打孔主机,从而调节相邻的打孔主机的打孔部之间的间距,然后使用限位件将打孔主机进行固定,提高了打孔主机的适用性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.工作人员将多个铝环从第一入料筒的入料口放入第一入料筒内,然后进入到第一入料筒的铝环从出料口进入到滑轨上,然后从滑轨上滑动到打孔部的正下方,并被打孔部固定到手提袋的打孔部内,工作人员只需将铝环放入第一入料筒内,省去了工作人员手动将铝环放置在手提袋的工作过程,提高了安装铝环的工作效率;

25.当驱使滑轨向远离打孔主机转动时,工作人员先启动第二驱动源,第二驱动源与两个主动齿轮啮合,主动齿轮转动固定安装在第二连接杆上的凸轮转动,凸轮与转动块滑动接触,当凸轮的凸出部与转动块接触时,转动块向远离打孔主机的方向移动,并驱使转动连接在转动块上第三连接杆带动滑轨向远离打孔主机的方向移动,然后第一弹性件将滑轨向靠近打孔主机的方向转动,省去了工作人员手动转动滑轨的工作过程,提高了铝环的安装效率;

26.限位块与滑轨转动连接,当移动到打孔部正下方的铝环有质量问题时,工作人员将限位块向远离滑轨的方向转动,然后将存在质量问题的铝环从滑轨上取出,接着松开限位块,第二弹性件驱使限位块向靠近滑轨的方向移动,方便工作人员将存在质量问题的铝环取出。

附图说明

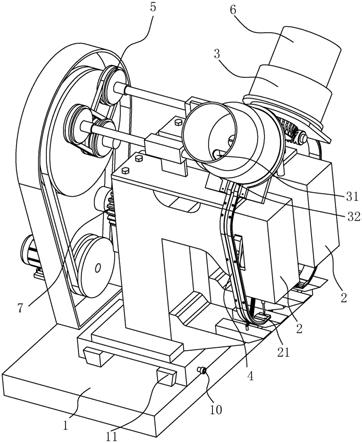

27.图1是本技术实施例的穿绳孔眼铝环进料装置的整体结构示意图。

28.图2是本技术实施例另一视角的整体结构示意图。

29.图3是本技术实施例的第二驱动装置连接结构示意图。

30.图4是图3中a部分的局部放大示意图。

31.附图标记说明:1、工作台;11、轨道;2、打孔主机;21、打孔部;22、容纳槽;23、连通孔;3、第一入料筒;31、入料口;32、出料口;4、滑轨;5、第一驱动装置;51、第一主动皮带轮;52、从动皮带轮;53、连接皮带;54、第一连接杆;55、蜗杆;56、第一从动齿轮;57、第一驱动源;58、第二主动皮带轮;59、皮带;6、第二入料筒;7、第二驱动装置;71、主动齿轮;72、第二从动齿轮;73、第二连接杆;74、凸轮;75、转动块;76、第三连接杆;77、第二驱动源;78、第一弹性件;8、限位块;9、第二弹性件;10、限位件。

具体实施方式

32.以下结合附图1-4对本技术作进一步详细说明。

33.本技术实施例公开一种穿绳孔眼铝环进料装置。参照图1,穿绳孔眼铝环进料装置包括工作台1和沿手提袋的宽度方向间隔安装在工作台1上的两个打孔主机2,打孔主机2的正下方安装有打孔部21。两个打孔主机2的顶部均安装有第一入料筒3,两个第一入料筒3向相互远离的方向倾斜安装在打孔主机2的顶部,第一入料筒3上设置有入料口31和出料口32。两个第一入料筒3相互远离的侧壁上的分别安装有滑轨4,滑轨4的一端与第一入料筒3的出料口32连接、另一端向第一入料筒3的底部延伸,并延伸到打孔部21的正下方,滑轨4用于将铝环从第一入料筒3的出料口32移动到打孔部21的正下方。工作人员将铝环放入第一入料筒3,铝环从第一入料筒3的出料口32通过滑轨4移动到打孔部21的正下方。

34.在本实施例中,滑轨4包括底板以及沿底板的长度方向对称设置在底板顶部两端的两块顶板,两个顶板通过螺栓固定在底板上。两个顶板和底板之间的间距刚好供铝环滑动连接在滑轨4上。

35.在本实施例中,第一入料筒3为内部中空的壳体,并在壳体的顶部开设有入料口31,在壳体位于倾斜的最低端的侧壁且靠近壳体的底壁的边缘开设有与铝环适配的出料口32。

36.参照图1,在第一入料筒3的顶壁上焊接有第二入料筒6,第二入料筒6为内部中空且顶部和底部均开口的壳体。第二入料筒6安装在第一入料筒3的顶壁上,可以有效防止在第一入料筒3转动的过程中,部分铝环从第一入料筒3的入料口31处与第一入料筒3分离,同时,工作人员可以将铝环倒入第二入料筒6内,省去了工作人员需要铝环放入入料口31的工作过程,并且工作人员可以在第二入料筒6内一次性倒入更多的铝环,提高了铝环的安装效率。

37.参照图1、图2,两个第一入料筒3均与打孔主机2转动连接,工作台1上设有用于驱使第一入料筒3转动的第一驱动装置5,第一驱动装置5包括第一主动皮带轮51、从动皮带轮52、连接皮带53、第一连接杆54、蜗杆55、和第一从动齿轮56,第一主动皮带轮51沿竖直方向转动安装在工作台1上,两个打孔主机2靠近第一主动皮带轮51的侧壁上均转动安装有从动皮带轮52,连接皮带53连接在第一主动皮带轮51和从动皮带轮52上,第一连接杆54的一端与从动皮带轮52同轴固定连接、另一端与蜗杆55同轴固定连接,第一入料筒3的底部同轴固定连接有第一从动齿轮56,第一从动齿轮56与蜗杆55啮合。工作台1上设有用于驱使第一主动皮带轮51转动的第一驱动源57。第一驱动源57为伺服电机,伺服电机同轴固定连接有第二主动皮带轮58,第二主动皮带轮58和第一主动皮带轮51之间通过皮带59连接。当工作人员转动第一入料筒3时,工作人员先启动第一驱动源57,第一驱动源57带动主动皮带轮转动,主动皮带轮通过连接皮带53带动分别安装在两个打孔主机2上的从动皮带轮52,每个从动皮带轮52带动第一连接杆54转动,第一连接杆54上的蜗杆55与同轴固定连接在第一入料筒3的底部的第一从动齿轮56啮合,从而带动第一入料筒3转动,使进入到第一入料筒3的铝环在第一入料筒3内无规律移动将进入到第一入料筒3的铝环调整到与第一入料筒3的出料口32对齐,然后铝环从出料口32移动到滑轨4上,有效防止位于出料口32对齐的铝环将第一入料筒3的出料口32堵塞,提高了铝环的安装效率。

38.参照图3,为了有效防止铝环在滑轨4滑动的过程中被卡住,滑轨4与第一入料筒3

转动连接,滑轨4上设有用于驱使滑轨4靠近打孔主机2的方向转动的第一弹性件78。在本实施例中,第一弹性件78为弹簧,弹簧的一端与滑轨4焊接、另一端与打孔主机2焊接。当打孔部21将移动到打孔部21正下方的铝环安装到手提袋后,工作人员手动转动滑轨4,使滑轨4向远离打孔主机2的方向移动,接着松开滑轨4,接着第一弹性件78将滑轨4向靠近打孔主机2的方向移动,有效避免了铝环从滑轨4移动到打孔部21的正下方时被卡在滑轨4上。

39.参照图1、图3,工作台1上设有用于驱使滑轨4向靠近或远离打孔主机2的方向转动的第二驱动装置7,第二驱动装置7包括主动齿轮71、第二从动齿轮72、第二连接杆73、凸轮74、转动块75和第三连接杆76,在本实施例中,凸轮74采用盘形凸轮74。两个打孔主机2的侧壁上沿手提袋的长度方向均转动安装有第二从动齿轮72,两个第二从动齿轮72与主动齿轮71啮合,打孔主机2沿手提袋的长度方向开设有供第二连接杆73和凸轮74转动的容纳槽22,第二连接杆73与第二从动齿轮72同轴固定连接,凸轮74与第二连接杆73固定连接,转动块75转动连接在打孔主机2靠近滑轨4的侧壁上,打孔主机2的侧壁上开设有与容纳槽22连通的连通孔23,转动块75通过连通孔23与凸轮74滑动接触,第三连接杆76的一端转动连接在转动块75的侧壁上、另一端转动连接在滑轨4上,工作台1上安装有用于驱使主动齿轮71转动的第二驱动源77。在本实施例中,第二驱动源77为伺服电机,伺服电机安装在工作台1上并与主动齿轮71同轴固定连接。当驱使滑轨4向远离打孔主机2转动时,工作人员先启动第二驱动源77,第二驱动源77与两个主动齿轮71啮合,主动齿轮71转动固定安装在第二连接杆73上的凸轮74转动,凸轮74与转动块75滑动接触,当凸轮74的凸出部与转动块75接触时,转动块75向远离打孔主机2的方向移动,并驱使转动连接在转动块75上第三连接杆76带动滑轨4向远离打孔主机2的方向移动,然后第一弹性件78将滑轨4向靠近打孔主机2的方向转动,省去了工作人员手动转动滑轨4的工作过程,提高了铝环的安装效率。

40.参照图3、图4,为了有效防止铝环从滑轨4远离第一入料筒3的一端与第一入料筒3分离,滑轨4位于打孔部21的正下方转动安装有限位块8,限位块8用于将铝环固定到打孔部21的正下方。在本实施例中,限位块8为l型钢板,l型钢板的一端与滑轨4远离第一入料筒3的一端抵接、另一端向远离轨道的方向倾斜,l型钢板的倾斜部安装有用于驱使限位块8向靠近滑轨4的方向转动的第二弹性件9。第二弹性件9为弹簧也可以为扭簧,在本实施例中,第二弹性件9为弹簧,弹簧的一端与限位块8焊接、另一端焊接在打孔主机2上。限位块8与滑轨4转动连接,当移动到打孔部21正下方的铝环有质量问题时,工作人员将限位块8向远离滑轨4的方向转动,然后将存在质量问题的铝环从滑轨4上取出,接着松开限位块8,第二弹性件9驱使限位块8向靠近滑轨4的方向移动,方便工作人员将存在质量问题的铝环取出。

41.参照图1,工作台1上安装有轨道11,两个打孔主机2沿手提袋的宽度方向滑动连接在工作台1的轨道11上,工作台1上设有用于限制打孔主机2滑动的限位件10。限位件10可以为插销、螺栓等,在本实施例中,在打孔主机2的底部开设有螺纹孔,工作人员将螺栓螺纹连接在打孔主机2的螺纹孔内,并与工作台1的轨道11抵接。工作人员对不同宽度的手提袋进行安装铝环时,工作人员可以沿手提袋的宽度方向滑动打孔主机2,从而调节相邻的打孔主机2的打孔部21之间的间距,然后使用限位件10将打孔主机2进行固定,提高了打孔主机2的适用性。

42.本技术实施例一种穿绳孔眼铝环进料装置的实施原理为:工作人员将多个铝环从第一入料筒3的入料口31放入第一入料筒3内,然后进入到第一入料筒3的铝环从出料口32

进入到滑轨4上,然后从滑轨4上滑动到打孔部21的正下方,并被打孔部21固定到手提袋的打孔部21内,工作人员只需将铝环放入第一入料筒3内,省去了工作人员手动将铝环放置在手提袋的工作过程,提高了安装铝环的工作效率。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。