1.本技术涉及一种松式对中机,属于织物平复行进的运输、纠偏、定位、张紧、平整或引导薄材技术领域。

背景技术:

2.对中机也称开幅对中机、拓幅对中机或撑幅对中机,主要用于各种机织、针织等织物平幅行进过程中的纠偏对中。现有的开幅对中机,主要起到对中作用的是对中装置,对中装置包括互相平行设置的一对纠偏辊,纠偏辊的两端转动设置在摆动架上,机架上设有驱动摆动架摆动的气缸,工作时,由信号发射元件发出信号给电气控制箱,由电气控制箱将信号反馈给用于控制气缸动作的电磁控制阀,使气缸的活塞杆向缸体外伸展,从而推动一对纠偏辊的一端下倾,而另一端昂起,在该状态下,平布会自动地从先前的偏向右侧而纠正至不偏不倚的状态,反之亦然。

3.然而上述装置也存在非常明显的缺陷:

4.第一,张力不稳定,容易出现扩福不匀现象。对中多出现在放卷收卷过程中,放卷端的面料厚度逐渐减小,收卷端的面料厚度逐渐增加,在这个过程中,面料与张力辊之间的包角逐渐变小,那么面料上的张力势必也会发生波动,特别是对于没有额外张力施加的松式收放卷装置来讲,这种张力对于扩福效果较为致命且影响明显。

5.第二,无法与印花配合,即放卷与印版无法达到配合。常规的收放卷都是连续作业过程,而印花则是一帧一帧的间歇式作业过程,如果想实现边放卷、边印花,不仅要将上述两种作业过程进行配合,还要兼顾张力的问题,两者不论哪一项出现问题,都会出现错版、重印等缺陷,影响印刷效果。

6.第三,调节效率低,且多为人工操作。在张力调节过程中,一般是采用手轮,通过手动顺时针或逆时针旋转手轮,改变张力辊的高度,从而实现张力调节,调节幅度与调节大小全靠手工和经验,效率低,精度差。

技术实现要素:

7.有鉴于此,本技术提供一种松式对中机,不仅可以实现整个操作过程中张力恒定,还能实现送布与印花的同步进行。

8.具体地,本技术是通过以下方案实现的:

9.一种松式对中机,包括顺次设置的进布架、对中辊、张力辊,所述对中辊包括内辊和设置在内辊外周的滑动铝条,内辊由对中电机驱动,滑动铝条随内辊做同步转动,滑动铝条中部设置有间隙,且间隙沿圆周方向呈宽度渐变分布;内辊端部卡套有摆臂,摆臂与丝杆啮合连接,丝杆由丝杆电机驱动;张力辊配合安装有距离感应器,距离感应器根据设定距离控制张力辊状态,以保持供入布匹恒张力。

10.本案的松式对中机在送布过程中完成两方面的作业:

11.一方面,以丝杆电机和对中电机作为对中辊的两个驱动元件,通过各部件的配合,

实现对中辊的对中与输送两种工作状态:

12.(1)对中:布匹在输入初始阶段需要一次对中。丝杆电机驱动丝杆转动,丝杆与摆臂啮合连接,当丝杆转动时,该转动转化为摆臂的左右位移;摆臂下端卡套在内辊上,当摆臂左右位移时,内辊会随之左右位移,滑动铝条中部设置间隙,当滑动铝条随内辊左右摆动至间隙移动至布匹中间时,即完成对中辊与布匹的对中;丝杆电机不再作业,对中电机开始工作。

13.(2)输送:对中电机驱动内辊转动,其上的滑动铝条随之转动,此时整个对中辊仅起到导辊的作用,与其他部件配合,完成布匹的输送。

14.对中辊上的滑动铝条有摩擦系数较大的绒带,借助于摩擦力即可实现布的传动,实现输送过程进布架的无动力进布。

15.当布匹发生倾斜,即偏移中心位置时,丝杆电机再次作业,转入对中工作状态,对中完成后,丝杆电机停止工作对中电机作业,继续进行布匹输送,如此循环往复,实现布匹输送中对中的实施调控。整个过程中,通过两个不同电机的相互配合,实现输送与实时对中的自动进行,避免因中心位置偏移引起的印花错位或者重印。

16.另一方面,在印花前进行张力的设定,如果仅为布匹的输送,则不会发生张力变化;但与印花配合时,由于印花为一帧一帧按压进行的非连续作业过程,印花的停顿时间会引起布匹表面张力的变化,并在印花工序中表现为前一帧印花与后一帧印花的印花位置差异,印花效果上则体现为错位或重印;张力辊与张力感应器的配合,通过张力辊升降,布匹表面张力始终保持在设定值。

17.上述对中与张力调控两方面工作的配合,杜绝了布匹输送中因张力和中心位置偏移引起的印花差异,将连续送布与间歇印花连贯配合起来,实现送布与印花的同步进行。

18.进一步的,作为优选:

19.所述进布架与对中辊之间至少设置一个随动辊,对中辊与张力辊之间至少设置一个随动辊/主动辊。常规布匹本技术的上述装置已经可以满足进布架的无动力进布,但对于摩擦系数较低的布,可以在对中辊前后设置随动辊作为动力,随动辊与对中辊用链轮连接,在随动辊表面增加绒带等方式来强化摩擦,借助于摩擦力实现对布的传动。

20.所述摆臂端部通过球面轴承卡套在内辊端部,摆臂与内辊之间不仅有同步联动的摆动,还有内辊自己的转动,如采用固定连接,则会发生卡死现象,而采用活动连接,则又无法保证摆动的有效进行。采用球面轴承,其外圈外径表面为球面,承受以径向负荷为主的径向,避免了转动与摆动两个方向运动所产生的扭矩。

21.所述摆臂端部设置有螺母,摆臂通过螺母与丝杆啮合。螺母两端做成圆在压块下滑动,会随着摆动相对于摆臂上下运动,相对于丝杆前后运动;以螺母为中转,将摆臂与丝杆螺纹啮合,实现摆臂与丝杆连接的同时,也完成了丝杆与摆臂的同步运动,传动效率高。

22.所述张力辊可以通过两种具体方式实现恒张力:

23.方式一:张力辊配套设置有气缸或配重块,距离感应器感应距离相对设定值的差异,气缸配有气压表,通过调节气缸内压力配重块重量,来控制张力大小,以保持布匹恒张力。

24.方式二:张力辊包括内轴和外辊,外辊通过深沟球轴承套装在内轴上,外辊随布自由转动,内轴随距离感应器转动以实现张力辊升降。此时,优选的:

25.所述张力辊配套设置有升降架,升降架上设置齿条,内轴两端通过胀紧连接套安装有齿轮,齿轮与齿条啮合,内轴随齿轮和固定设置的齿条啮合转动,实现张力辊与升降架连接,并基于距离不同而沿升降架升降,以保证恒张力。

26.所述升降架上设置有限位条,以防止张力辊窜动。

附图说明

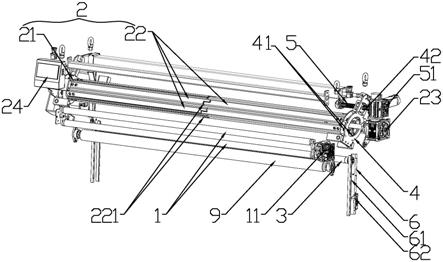

27.图1为本技术的结构示意图(拆除机架后);

28.图2为本技术进布侧的立体结构示意图;

29.图3为本技术出布侧的立体结构示意图;

30.图4为本技术的正面结构示意图;

31.图5为图4中a-a方向剖面图;

32.图6为本技术进布时的状态示意图;

33.图7为本技术中布匹走势图。

34.图中标号:a.布匹;1.进布架;11.减速机;2.对中辊;21.内辊;22.滑动铝条;221.间隙;23.对中电机;24.显示器;25.对边感应器;3.张力辊;4.摆臂;41.球面轴承;42.螺母;43.摆臂连杆;5.丝杆;51.丝杆电机;6.升降架;61.齿条;62.限位条;7.机架;8.上布架;9.随动辊。

具体实施方式

35.本实施例一种松式对中机,结合图1,包括顺次设置的进布架1、对中辊2、张力辊3,对中辊2包括内辊21和设置在内辊21外周的滑动铝条22,内辊21由对中电机23驱动,滑动铝条22随内辊21做同步转动,滑动铝条22中部设置有间隙221,且间隙221沿圆周方向呈宽度渐变分布;内辊21端部卡套有摆臂4,摆臂4与丝杆5啮合连接,丝杆5由丝杆电机51驱动;张力辊3配合安装有距离感应器,距离感应器根据设定距离控制张力辊3状态,以保持供入布匹恒张力。

36.结合图6和图7,本案的松式对中机在送布过程中完成两方面的作业:

37.一方面,以丝杆电机51和对中电机23作为对中辊2的两个驱动元件,通过各部件的配合,实现对中辊2的对中与输送两种工作状态:

38.(1)对中:布匹a在输入初始阶段需要一次对中。丝杆电机51驱动丝杆5转动,丝杆5与摆臂4啮合连接,当丝杆5转动时,该转动转化为摆臂4的左右位移;摆臂4下端卡套在内辊21上,当摆臂4左右位移时,内辊21会随之发生左右位移,滑动铝条22中部设置间隙221,当滑动铝条22随内辊21左右摆动至间隙221移动至布匹中间时,即完成对中辊2与布匹a的对中;丝杆电机51不再作业,对中电机23开始工作。

39.(2)输送:对中电机23驱动内辊21转动,其上的滑动铝条22随之转动,对中辊2上的滑动铝条22有摩擦系数较大的绒带,借助于摩擦力即可实现布的传动,实现输送过程进布架1的无动力进布,此时整个对中辊2仅起到导辊的作用,与其他部件配合,完成布匹的输送。

40.当布匹a发生倾斜,即偏移中心位置时,丝杆电机51再次作业,转入对中工作状态,对中完成后,丝杆电机51停止工作,对中电机23作业,继续进行布匹a输送,如此循环往复,

实现布匹a输送中对中的实施调控。整个过程中,通过两个不同电机的相互配合,实现输送与实时对中的自动进行,避免因中心位置偏移引起的印花错位或者重印。

41.另一方面,在印花前(可通过显示器24,显示器24与各传感器如张力传感器、对边感应器25等连接,实现信号的接收、中转与显示)进行张力的设定,如果仅为布匹a的输送,则不会发生张力变化;但与印花配合时,由于印花为一帧一帧按压进行的非连续作业过程,印花的停顿时间会引起布匹a表面张力的变化,并在印花工序中表现为前一帧印花与后一帧印花的印花位置差异,印花效果上则体现为错位或重印;当布匹运行距离发生变化时,距离感应器检测到该信号,并根据该信号,控制张力辊3状态,使布匹a表面张力始终保持在设定值,使整个传输过程中布匹始终处于恒张力状态。

42.上述对中与张力调控两方面工作的配合,杜绝了布匹a输送中因张力和中心位置偏移引起的印花差异,将连续送布与间歇印花连贯配合起来,实现送布与印花的同步进行。

43.作为一个备选方案:结合图2,摆臂4端部通过球面轴承41卡套在内辊21端部,摆臂4与内辊21之间不仅有同步联动的摆动,还有内辊21自己的转动,如采用固定连接,则会发生卡死现象,而采用活动连接,则又无法保证摆动的有效进行。采用球面轴承41来实现摆臂4与内辊21的连接,球面轴承41外圈外径表面为球面,承受以径向负荷为主的径向,避免了转动与摆动两个方向运动所产生的扭矩。

44.作为一个备选方案:结合图2,摆臂4端部设置有螺母42,摆臂4通过螺母42与丝杆5啮合。以螺母42为中转,将摆臂4与丝杆5螺纹啮合,螺母42两端做成圆在压块下滑动,螺母42会随着摆动相对于摆臂4上下运动,相对于丝杆5前后运动,实现摆臂4与丝杆5连接的同时,也完成了丝杆5与摆臂4的同步运动,传动效率高。

45.作为一个备选方案:螺母42与球面轴承41可以同时设置,即在摆臂4的一端设置球面轴承41,并通过球面轴承41将摆臂4的该端卡套在内辊21上,摆臂4的另一端设置螺母42,螺母42与丝杆5螺纹连接,螺母42则与摆臂4固定,通过螺母42,实现摆臂4与丝杆5的特殊连接。

46.作为一个备选方案:结合图1、图4和图5,张力辊3端部设置升降架6,张力辊3与升降架6之间以齿轮啮合方式连接,在张力辊3端部设置齿轮,升降架6上设置齿条61,齿轮与齿条61配合,实现张力辊3与升降架6的齿轮啮合。当距离传感器传出信号后,张力辊3沿升降架6的齿轮升降。以齿轮啮合方式实现升降,布匹移动距离在设定值时,张力辊3仅起到导辊的作用,引导布匹a前行;当移动距离出现波动时,距离传感器检测到波动值,并将该信号传递至张力辊3的动力源(图中未显示,可采用电机、气缸等)处,动力源据此带动张力辊3沿着齿轮升降,以齿数控制压力变化,不仅确保了压力控制精确,而且轨道精准,还避免了常规升降引起的震动。

47.张力辊3的结构包括内轴和外辊,外辊通过深沟球轴承安装在内轴上,齿轮通过胀紧连接套安装在内轴两端,外辊与齿轮之间的内轴上优选也安装一组深沟球轴承。

48.结合图1,升降架6上设置有限位条62,限位条62,避免张力辊3移动过程中发生窜动。

49.对于调节张力的方式,张力辊3还可以配套设置气缸作为动力源,气缸连接有气压表,通过调节汽缸内部压力,控制张力大小,或者,张力辊3设置配重块来改变布的张力,通过距离感应器感应距离来保持恒张力。

50.上述方案中,结合图2-图5,以左右两个机架7作为框架,在机架7之间分别设置上布架8、进布架1、(前)随动辊9、对中辊2、(中)随动辊、张力辊3、(后)随动辊,送至印花工序。其中:上布架8直接安装在两个机架7之间,(前、中、后)随动辊9支承于两个机架7之间。

51.一侧机架7或两侧机架7上设置有升降架6,升降架6可以采用在机架7上开槽、并在槽内设置齿条的结构,也可以是单独的带齿条的结构,然后固定在机架7上,张力辊3端部设置与上述齿条对应的齿轮,升降架6的齿条与张力辊3的齿轮啮合,将张力辊3支承于两个机架7之间。张力辊3可以根据距离传感器检测的单位时间行进距离来作为控制张力辊3运行状态的信号,控制张力辊3沿升降架6规律上下位移,以确保恒张力过程。

52.对中电机23、丝杆电机51分别固定在一侧机架7上,对中电机23的输出轴与内辊21连接,丝杆电机51的输出轴与丝杆5连接,摆臂4上端设置有螺母42,螺母42与丝杆5螺纹连接;摆臂4下端通过球面轴承41卡套在内辊21端部,滑动铝条22有多组,每组均由两片构成,多组滑动铝条沿内辊21外壁安装,且每组中的两片在中间对接处均有缝隙,这些缝隙最终形成一条自下而上(从上布架8方向看)宽度递增的间隙221,间隙221宽度不断增大,可实现布匹的展开。

53.对中辊3在日常仅做与内辊21同步转动,此时起到导辊的作用;而在随摆臂4摆动时,则为对中作业。对中作业过程中,不仅要对对中时刻进行控制,还要对对中辊转向进行控制。

54.(1)对中时刻的控制:结合图5,与丝杆电机51相匹配的还有对边感应器25,对边感应器25时刻监控布匹a的位置,当出现偏移中心点时,向丝杆电机51发出启动信号,丝杆电机51启动并带动丝杆5转动,丝杆5通过摆臂4带动内辊21随之左右位移,即表现为滑动铝条22在随内辊21转动的同时发生左右位移,内辊21以及滑动铝条22相对布匹的中心位置偏移,直至布匹a的中心与间隙221中心(即滑动铝条22和内辊21的中心)重叠,丝杆电机51停止工作,仅对中电机23工作。

55.(2)对中辊转向的控制:对中开始时,要求对中辊22上的间隙221由小变大,且最大间隙位于最上端,并由对边感应器25控制摆臂4左右摆动来确保该状态。