1.本实用新型涉及一种方便出料的自动喷码、充磁及加垫片设备。

背景技术:

2.磁性材料在生产出来后,需要进行喷码、充磁,还需要用垫片一个个地将一排磁性材料隔开来,目前对这种磁性材料在加工时往往需要多台设备分开进行加工,出料时需要人工进行切料,费时费力,工作效率低。

技术实现要素:

3.鉴于上述现有技术的缺陷,本实用新型的目的在于:提供一种方便出料的自动喷码、充磁及加垫片设备。

4.本实用新型的技术解决方案是:一种方便出料的自动喷码、充磁及加垫片设备,包括用于放置磁性材料的第一振动盘、用于放置垫片的第二振动盘、第一输送带、喷码头、第一推料机构、第二输送带、第二推料机构、充磁机构、切料机构和接料筐;

5.第一振动盘与第一输送带前端相连,喷码头设置在第一输送带上方,第一输送带后端连接有进料板,第一推料机构安装在进料板上且用于将磁性材料推至第二输送带上;

6.第二输送带上具有前后延伸的磁性材料输送轨道、垫片输送轨道和汇合输送轨道,垫片输送轨道的前端与第二振动盘相连,第二推料机构设置在第二输送带后方且用于将磁性材料和垫片推至充磁机构;

7.切料机构位于充磁机构一侧,接料筐位于切料机构下方;

8.充磁机构包括底板、设置在底板上且左右延伸的充磁轨道以及位于充磁轨道上方的充磁头,充磁轨道的一端位于第二推料机构一侧,另一端位于切料机构一侧;充磁机构还包括压料组件,压料组件包括用于压在磁性材料和垫片顶部的压板;

9.切料机构包括位于接料筐上方的切料架、安装在切料架上的切料气缸以及与切料气缸前端的活塞杆连接的切料板,切料架的一侧具有位于充磁轨道的出料口一侧的切料入口。

10.进一步地,所述第一推料机构包括第一滑台气缸、左右延伸地安装在第一滑台气缸上的第一滑台、固定在第一滑台上的第一固定架以及固定在第一固定架上的第一推头,第一推头位于第一输送带后方,进料板上具有左右延伸的磁性材料进料轨道,磁性材料进料轨道的出料口位于第二输送带的磁性材料输送轨道上方。

11.进一步地,所述第二推料机构包括第二滑台气缸、左右延伸地安装在第二滑台气缸上的第二滑台、固定在第二滑台上的第二固定架以及固定在第二固定架上的第二推头,第二推头位于汇合输送轨道前方且位于充磁机构的充磁轨道一侧。

12.进一步地,所述压料组件还包括固定在充磁头顶部的压料气缸、与压料气缸上端的活塞杆连接且左右延伸设置的固定板、固定在固定板左右两端的升降轴,两升降轴的下端均固定一压板,压板位于充磁轨道上方。

13.应用本实用新型所提供的一种方便出料的自动喷码、充磁及加垫片设备,其有益效果是:可以在一台设备上完成喷码、充磁、加垫片工作,且磁性材料和垫片出料方便,出料时能自动切料,省时省力,提高了工作效率。

附图说明

14.图1为本实用新型的整体结构示意图;

15.图2为本实用新型的俯视示意图;

16.图3为本实用新型的第一输送带和第一推料机构的结构示意图;

17.图4为本实用新型的第二推料机构的结构示意图;

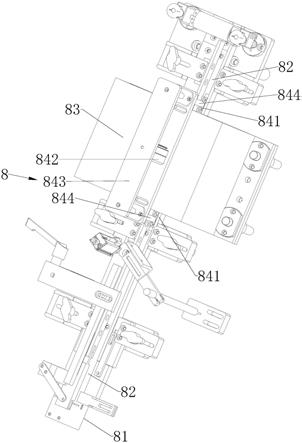

18.图5为本实用新型的充磁机构的结构示意图;

19.图6为本实用新型的切料机构的结构示意图。

20.图中所示:1—第一振动盘,2—第二振动盘,3—第一输送带,4—喷码头,5—第一推料机构,51—第一滑台气缸,52—第一滑台,53—第一固定架,54—第一推头,6—第二输送带,61—磁性材料输送轨道,62—垫片输送轨道,63—汇合输送轨道,7—第二推料机构,71—第二滑台气缸,72—第二滑台,73—第二固定架,74—第二推头,8—充磁机构,81—底板,82—充磁轨道,83—充磁头,84—压料组件,841—压板,842—压料气缸,843—固定板,844—升降轴,9—切料机构,91—切料架,911—切料入口,92—切料气缸,93—切料板,10—接料筐,11—进料板,111—磁性材料进料轨道,12—第三推料机构,13—第四推料机构。

具体实施方式

21.为比较直观、完整地理解本实用新型的技术方案,现就结合本实用新型附图进行非限制性的特征说明如下:

22.如图1—图6所示,一种方便出料的自动喷码、充磁及加垫片设备,包括用于放置磁性材料的第一振动盘1、用于放置垫片的第二振动盘2、前后延伸的第一输送带3、喷码头4、第一推料机构5、前后延伸的第二输送带6、第二推料机构7、充磁机构8、切料机构9和接料筐10;

23.第一振动盘1与第一输送带3前端相连,喷码头4设置在第一输送带3上方,第一输送带3后端连接有进料板11,第一推料机构5安装在进料板11上且用于将磁性材料推至第二输送带6上;

24.第二输送带6上具有前后延伸的磁性材料输送轨道61、垫片输送轨道62和汇合输送轨道63,垫片输送轨道62的前端与第二振动盘2相连,第二推料机构7设置在第二输送带6后方且用于将磁性材料和垫片推至充磁机构8;

25.切料机构9位于充磁机构8一侧,接料筐10位于切料机构9下方。

26.如图3所示,第一推料机构5包括第一滑台气缸51、左右延伸地安装在第一滑台气缸51上的第一滑台52、固定在第一滑台52上的第一固定架53以及固定在第一固定架53上的第一推头54,第一推头54位于第一输送带3后方,进料板11上具有左右延伸的磁性材料进料轨道111,磁性材料进料轨道111的出料口位于第二输送带6的磁性材料输送轨道61上方。第一输送带3上的磁性材料被输送到进料板11上后,第一滑台气缸51控制第一滑台52向左移动,第一推头54将磁性材料逐个往左推入磁性材料进料轨道111,直到磁性材料从磁性材料

进料轨道111左端的出料口落至第二输送带6上。

27.如图2所示,第二输送带6上安装有分别位于磁性材料输送轨道61、垫片输送轨道62后方的第三推料机构12和第四推料机构13,汇合输送轨道63位于磁性材料输送轨道61、垫片输送轨道62后方,第三推料机构12和第四推料机构13分别将磁性材料和垫片推入汇合输送轨道63。

28.如图4所示,第二推料机构7包括第二滑台气缸71、左右延伸地安装在第二滑台气缸71上的第二滑台72、固定在第二滑台72上的第二固定架73以及固定在第二固定架73上的第二推头74,第二推头74位于汇合输送轨道63前方且位于充磁机构8的充磁轨道82一侧。第二输送带6上的磁性材料和垫片输送到第二推头74右侧后,第二滑台72气缸71控制第二推头74将磁性材料和垫片往右推,推至充磁机构8左侧。

29.如图5所示,充磁机构8包括底板81、设置在底板81上且左右延伸的充磁轨道82以及位于充磁轨道82上方的充磁头83,充磁轨道82从底板81的左端延伸至右端,充磁轨道82的一端位于第二推料机构7一侧,另一端位于切料机构9一侧,充磁机构8还包括压料组件84,压料组件84包括用于压在磁性材料和垫片顶部的压板841。压料组件84还包括固定在充磁头83顶部的压料气缸842、与压料气缸842上端的活塞杆连接且左右延伸设置的固定板843、固定在固定板843左右两端的升降轴844,两升降轴844的下端均固定一压板841,压板841位于充磁轨道82上方。磁性材料顺着充磁轨道82移动到充磁头83下方后,充磁头83对磁性材料进行充磁。如图6所示,切料机构9包括位于接料筐10上方的切料架91、安装在切料架91上的切料气缸92以及与切料气缸92前端的活塞杆连接的切料板93,切料架91的一侧具有位于充磁轨道82的出料口一侧的切料入口911。磁性材料和垫片逐个错开排列,会形成一个长条状待切产品,从充磁轨道82右端输送过来的长条状产品从切料入口911进入切料架91,切料时压料气缸842会控制压板841向下压住该长条状待切产品,使得切料板93能够稳定地切料,切料气缸92控制切料板93向前移动,切料板93会将一部分产品往前推,这部分产品与长条状产品分离,相当于该部分被切下,切下后的这部分产品被推到接料筐10内进行出料,然后压料气缸842控制压板841上升,产品继续向右输送。

30.工作时,第一振动盘1和第二振动盘2分别输送磁性材料和垫片,磁性材料经过第一输送带3、进料板11后进入第二输送带6的磁性材料输送轨道61,磁性材料在第一输送带3上被喷码头4进行喷码,垫片进入第二输送带6的垫片输送轨道62,然后通过第三推料机构12和第四推料机构13将磁性材料、垫片逐个错开输送到汇合输送轨道63,然后磁性材料和垫片通过第二推料机构7推到充磁机构8,磁性材料被充磁,而多个磁性材料和垫片排列在一起会形成一长条状产品,产品进入切料机构9后,切料板93切下一部分产品并将该部分产品推至接料筐10出料。

31.当然,以上仅为本实用新型的较佳实施例而已,非因此即局限本实用新型的专利范围,凡运用本实用新型说明书及图式内容所为之简易修饰及等效结构变化,均应同理包含于本实用新型的专利保护范围之内。