一种用于工业ct扫描多种尺寸氢气瓶的装载系统

技术领域

1.本实用新型涉及工程检测领域,具体是涉及一种用于工业ct扫描多种尺寸氢气瓶的装载系统。

背景技术:

2.工业ct是工业计算机层析成像技术的简称,该技术能避免射线影像重叠造成的干扰,直观地显示被测物体的内部结构,对材料内部变形、孔隙、夹杂等缺陷具有较好的检测效果。

3.目前我国车载高压储氢气瓶主要使用碳纤维全缠绕储氢气瓶,以下简称氢气瓶。氢气瓶具有铝合金/塑料内胆、碳纤维复合材料缠绕层、玻璃纤维复合材料保护层等多层结构,其内部缺陷可以使用工业ct检测表征。但是氢气瓶底部表面为凸面,难以稳定放置在工业ct机械系统上,在机械系统旋转时,氢气瓶易发生抖动,甚至倾覆,造成工业ct损坏。此外,氢气瓶的直径、长度尺寸不一,部分氢气瓶质量较重,难以人工抬放。因此,为了使用工业ct对氢气瓶进行扫描,需要根据氢气瓶材料的几何特征和材料特性,提供一种用于工业ct扫描氢气瓶的装载系统,包含底盘、工装夹具和起重设备,以实现多种尺寸氢气瓶的安全固定和便捷起吊,并确保氢气瓶工装夹具对工业ct扫描结果不造成干扰。

技术实现要素:

4.本实用新型的目的是解决上述背景技术的问题,提供一种用于工业ct扫描多种尺寸氢气瓶的装载系统,以实现工业ct对氢气瓶的扫描。

5.本实用新型提供的技术方案是:

6.一种用于工业ct扫描多种尺寸氢气瓶的装载系统,其特征在于,该系统包括:与工业ct机械系统连接的底盘、安装在底盘上的氢气瓶工装夹具以及起吊氢气瓶工装夹具的起重设备;所述氢气瓶工装夹具包括上限位板、下限位板、上支撑块、下支撑块以及至少三个支撑柱。

7.所述支撑柱竖直安置且相互间隔距离以围成限制氢气瓶径向移动的空间,所述上限位板与下限位板均水平布置且分别与若干支撑柱的两端连接,所述上支撑块与下支撑块分别连接在上限位板的底面以及下限位板的顶面。

8.所述底盘上制作有可通过螺钉与工业ct机械系统和下限位板连接的连接孔。

9.所述上限位板、下限位板上设有若干组连接孔,每组连接孔对应连接一组对应长度的支撑柱以适应一种直径规格的氢气瓶,从而实现一个限位板固定不同规格氢气瓶的目的。

10.所述支撑柱由密度小于2g/cm3的材料构成,材料选择范围包括木材、聚乙烯、酚醛树脂密度较低、射线衰减系数较小的材料。

11.所述支撑柱的长度与上下支撑块的厚度和之差是允许装载氢气瓶的最大长度,长度小于最大允许装载长度的氢气瓶均可以装载至工装夹具。

12.所述起重设备包含竖直布置的立柱、可沿悬臂水平移动的吊具以及可绕立柱旋转的悬臂。

13.所述上限位板的顶面配设有若干供起吊用的吊环。

14.氢气瓶装载入工装夹具后,吊具的吊钩通过勾住上限位板的吊环,将工装夹具及氢气瓶吊起,放置于安装在工业ct机械系统的底盘上,螺钉连接底盘与工装夹具的下限位板,实现氢气瓶在工业ct机械系统上的固定和ct扫描。

15.本实用新型的有益效果是:

16.本实用新型提供的装载系统可以实现多种尺寸氢气瓶在工业ct机械系统上的安全固定和便捷起吊;并且,根据氢气瓶的几何特征和材料特性配设的支撑柱,能够防止氢气瓶工装夹具对工业ct扫描结果产生干扰,完成氢气瓶的工业ct扫描检测。

附图说明

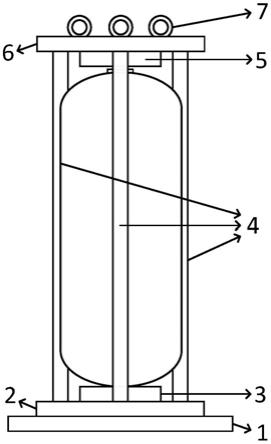

17.图1为本实用新型实施例的正视结构示意图。

18.图2为本实用新型实施例中底盘的俯视结构示意图。

19.图3为本实用新型实施例中下限位板的俯视结构示意图。

20.图4为本实用新型实施例中支撑块的俯视结构示意图。

21.图5为本实用新型实施例中支撑柱的结构示意图。

22.图6为本实用新型实施例中上限位板的仰视结构示意图。

23.图7为本实用新型实施例中起重设备的结构示意图。

24.附图标号:

25.1、底盘;2、下限位板;3、下支撑块;4、支撑柱;5、上支撑块;6、上限位板;7、吊环;8、第一底盘连接孔;9、第二底盘连接孔;10、第一下限位板连接孔;11、第二下限位板连接孔;12、第三下限位板连接孔;13、第四下限位板连接孔;14、支撑块连接孔;15、支撑柱螺钉孔;16、第一上限位板连接孔;17、第二上限位板连接孔;18、第三上限位板连接孔;19、吊具;20、悬臂;21、立柱。

具体实施方式

26.以下结合附图所示的实施例进一步说明本实用新型。

27.图1是底盘及氢气瓶工装夹具的正视结构示意图,包括底盘1、下限位板2、下支撑块3、支撑柱4、上支撑块5、上限位板6、吊环7。

28.本实用新型使用装载系统实现多种尺寸氢气瓶在工业ct上固定、扫描的步骤是,首先将底盘安装在工业ct机械系统上。其次,组装下限位板、下支撑块、部分支撑柱、上支撑块和上限位板。安装部分支撑柱的目的是预留装载氢气瓶至工装夹具的空间。然后,装载氢气瓶至工装夹具,安装剩余的支撑柱,以固定氢气瓶。最后,使用起重设备起吊上限位板的吊环将氢气瓶及工装夹具运送到底盘上,实现氢气瓶在工业ct机械系统上的固定和扫描。

29.如图2所示,所述底盘连接工业ct机械系统的连接孔、连接氢气瓶工装夹具的连接孔分别是第一底盘连接孔8(图中显示有四个)和第二底盘连接孔9(图中显示有六个)。将底盘放置于工业ct机械系统上,安装螺钉至第一底盘连接孔后,螺钉上表面不高于底盘的上表面。

30.如图3所示,所述底盘的第二底盘连接孔与下限位板的第一下限位板连接孔10(图中显示有六个)一一通过螺钉连接。图3所示的下限位板还设有两组与支撑柱连接的连接孔,分别为第二下限位板连接孔11(图中显示有三个)和第三下限位板连接孔12(图中显示有三个)。三个支撑柱的底端与下限位板的第二下限位板连接孔一一通过螺钉连接,同时3个支撑柱的顶端与上限位板的第二上限位板连接孔17一一通过螺钉连接,使得所述工装夹具可以装载直径较大的氢气瓶;三个支撑柱的底端与下限位板的第三下限位板连接孔一一通过螺钉连接,同时三个支撑柱的顶端与上限位板的第三上限位板连接孔18一一通过螺钉连接,使得所述工装夹具可以装载直径较小的氢气瓶。下限位板的第四下限位板连接孔13与下支撑块的支撑块连接孔14一一通过螺钉连接,能够使下支撑块固定在下限位板的顶面;上限位板的第一上限位板连接孔16与上支撑块的支撑块连接孔14一一通过螺钉连接,能够使上支撑块固定在上限位板的底面。

31.需要注意的是,图3仅展示了可以装载两种直径氢气瓶的下限位板。根据第二下限位板连接孔和第三下限位板连接孔的设计理念,还可以继续在限位板上加工此类连接孔,以实现一个限位板能固定至少两种直径的氢气瓶。另外,支撑柱的数量以及相配合的上下限位板连接孔,也可根据需要选择确定。

32.如图4所示,下支撑块上的支撑块连接孔14通过螺钉与第四下限位板连接孔13的连接,上支撑块上的支撑块连接孔通过螺钉与第一上限位板连接孔16的连接,可以保护氢气瓶的底部和瓶口不受损伤。

33.如图5所示,所述一组(三个)支撑柱的两端分别与上、下限位板连接,以限制氢气瓶在工装夹具内沿径向移动。其中,部分支撑柱两端(图中显示采用两根)可制作有圆形榫头,与之相配合的第二下限位板连接孔11、第三下限位板连接孔12、第二上限位板连接孔17以及第三上限位板连接孔18,则可制作成与圆形榫头相适合的阶梯孔(阶梯孔中的较大孔与圆形榫头配合);螺钉从顶端穿过阶梯孔中的较小孔后再旋入支撑柱螺钉孔15(螺钉孔的轴线平行于支撑柱的长度方向),将上下限位板与支撑柱紧固为一体。另一部分支撑柱两端(图中显示采用一根)可制作有方形榫头,与之相配合的第二下限位板连接孔11、第三下限位板连接孔12、第二上限位板连接孔以及第三上限位板连接孔18,则可制作成与方形榫头相适合的方孔;且一侧贯通限位板的边沿,螺钉的前半截从侧面水平方向进入支撑柱螺钉孔15(此螺钉孔的轴线垂直于支撑柱的长度方向)后再旋入上下限位板,将上下限位板与支撑柱紧固为一体。

34.如图6所示,上限位板6设有两组与支撑柱4连接的连接孔(即第二上限位板连接孔17和第三上限位板连接孔18)。如前所述,三个支撑柱的顶端与上限位板的第二上限位板连接孔连接,所述工装夹具可以装载直径较大的氢气瓶;三个支撑柱的顶端与第三上限位板连接孔连接,所述工装夹具可以装载直径较小的氢气瓶。另外,上限位板的上表面还设置有可供起重设备起吊的吊环7。

35.如图7所示,起重设备(现有技术)的立柱21竖直设置,吊具19可以沿悬臂20水平移动,悬臂可以绕立柱21旋转。通过吊具起吊吊环,将氢气瓶及工装夹具升至一定高度,经过吊具平移或悬臂旋转,使氢气瓶及工装夹具放置于安装在工业ct机械系统的底盘1上。

36.最后,需要注意的是,以上列举的仅是本实用新型的具体实施例。显然,本实用新型不限于以上实施例,还可以有很多变形。本领域的普通技术人员能从本实用新型公开的

内容中直接导出或联想到的所有变形,均应认为是本实用新型的保护范围。