1.本实用新型属于机械加工技术领域,具体涉及一种电容器自动输送结构。

背景技术:

2.电容器是指两个相互靠近的导体,中间夹一层不导电的绝缘介质,它用于储存电量和电能,因此电容器在谐调、旁路、耦合、滤波等电路中起着重要的作用。

3.电容器在加工完成后,需要对其进行性能的检测,以确保其可以正常使用,而现有技术中还是通过人工将电容器挨个放置在检测治具上,人工操作有以下缺陷:

4.1、人工搬运效率低,直接影响后续的检测效率;

5.2、长时间人工搬运会产生疲劳,从而造成电容器的损伤;

6.3、需要投入足够的人工来完成搬运,浪费成本。

技术实现要素:

7.本实用新型目的是为了克服现有技术的不足而提供一种电容器自动输送结构。

8.为达到上述目的,本实用新型采用的技术方案是:一种电容器自动输送结构,它包括:

9.底板;

10.送料组件,所述送料组件设置在所述底板顶部,它包括间隔固定在所述底板顶部的立板以及设置在所述立板上的载物板;

11.取料组件,所述取料组件设置在所述送料组件一侧,它包括可升降地设置在所述载物板上方的升降柱、固定在所述升降柱底部且朝向所述载物板的吸盘以及带动所述升降柱升降的第一驱动单元;

12.夹料组件,所述夹料组件设置在所述取料组件一侧,它包括固定在所述底板顶部的固定板、可移动地设置在所述固定板上的移动板、固定在所述移动板顶部的第二支撑板、可相对移动地设置在所述第二支撑板一侧的第一支撑板、固定在所述第一支撑板和第二支撑板顶部且与所述吸盘相配合使用的夹板、用于带动所述移动板移动的第二驱动单元以及固定在所述底板上且用于带动所述第一支撑板移动的动力单元。

13.优化地,所述送料组件还包括固定在所述立板侧面的第一固定架以及设置在所述第一固定架上且朝向所述载物板的ccd相机。

14.优化地,所述取料组件还包括固定在所述底板顶部的角板、固定在所述角板上的固定块、固定在所述固定块一侧的第二固定架以及设置在所述第二固定架上的导向套,所述升降柱穿设在所述第二固定架、导向套和固定块上。

15.优化地,所述夹料组件还包括连接所述第二驱动单元和移动板的连接板、固定在所述移动板上且位于所述第一支撑板和第二支撑板相背一侧的挡板以及连接在所述第一支撑板和第二支撑板侧面的复位弹簧。

16.优化地,所述动力单元包括可转动地设置在所述底板顶部的转盘、固定在所述转

盘上的转板、固定在所述第一支撑板上且贯穿所述第二支撑板的第二推杆、连接在所述第二推杆端部的推板以及固定在所述推板上且抵设在所述转板侧面的第一推杆。

17.优化地,所述载物板的上表面与所述底板之间的距离小于所述立板的高度。

18.优化地,所述复位弹簧为拉伸弹簧。

19.优化地,所述第一驱动单元为升降气缸,所述第二驱动单元为移动气缸。

20.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

21.本实用新型电容器自动输送结构自动化程度高,通过取料组件和夹料组件的配合,可实现电容器的自动输送,搬运效率快,不影响后续的检测;自动化输送,不会损伤电容器;节省了人工的投入,节约成本。

附图说明

22.图1为本实用新型的结构示意图;

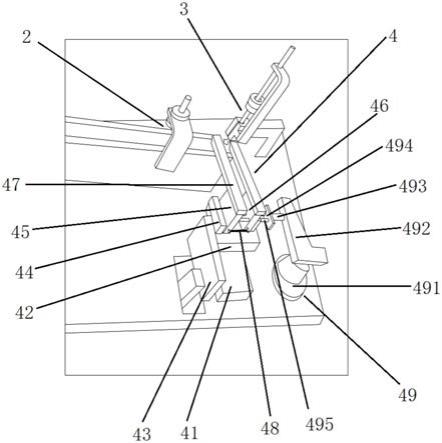

23.图2为本实用新型的局部结构示意简图;

24.图3为本实用新型图2另一角度的结构示意图;

25.附图标记说明:

26.1、底板;

27.2、送料组件;21、立板;22、载物板;23、第一固定架;24、ccd相机;

28.3、取料组件;31、角板;32、固定块;33、第二固定架;34、升降柱;35、吸盘;36、导向套;

29.4、夹料组件;41、固定板;42、移动板;43、连接板;44、挡板;45、第一支撑板;46、第二支撑板;47、夹板;48、复位弹簧;49、动力单元;491、转盘;492、转板;493、第一推杆;494、推板;495、第二推杆。

具体实施方式

30.下面结合附图所示的实施例对本实用新型作进一步描述。

31.如图1至图3所示,本实用新型电容器自动输送结构通常安装在检测机台上,且与检测治具配合使用,用于将待检测的电容器输送至检测治具上,它包括底板1、送料组件2、取料组件3和夹料组件4。

32.其中底板1为矩形状金属板,材质为不锈钢,通过螺栓与螺母配合的方式固定在检测机台上。

33.送料组件2设置在底板1上,用于输送待检测的电容器,它包括立板21、载物板22、第一固定架23和ccd相机24。立板21有两块,它们间隔固定在底板1的上表面(立板21 通过焊接的方式固定在底板1上)。载物板22固定在两块立板21之间(通过焊接的方式将载物板22焊接在立板21上,源源不断的电容器放置在载物板22上,后边的电容器顶着前边的电容器依次向前传输;在本实施例中,载物板22的上表面与底板1之间的距离小于立板21的高度,这样载物板22两侧的立板21可起到阻挡的作用,防止电容器掉落)。第一固定架23固定在立板21一侧(第一固定架23呈“l”形,通过螺栓与螺母配合的方式完成固定)。ccd相机24固定在第一固定架23上且朝向载物板22(ccd相机24用于实时检测载物板22上电容器的有无,并完成对电容器的计数)。

34.取料组件3设置在底板1上且位于送料组件2的末端,它包括角板31、固定块32、第二固定架33、升降柱34、吸盘35和导向套36。角板31固定在底板1上且位于送料组件2 的末端(角板31呈“l”形,焊接在底板1上,角板31另一端朝向载物板22)。固定块32 固定在角板31端部,第二固定架33固定在固定块32一侧(第二固定架33呈“l”形)。导向套36固定在第二固定架33一侧,升降柱34可升降地穿设在第二固定架33、导向套36 和固定块32上(升降柱34是在第一驱动单元的带动下实现升降的,第一驱动单元为升降气缸,升降气缸的缸体固定在第二固定架33上,升降气缸的导向杆连接在升降柱34上,升降气缸未在图中示出)。吸盘35固定在升降柱34底部,用于吸取载物板22上的电容器(吸盘 35选用一般常用的真空吸盘)。

35.夹料组件4设置在底板1上且位于取料组件3一侧,用于将吸盘35上的电容器转移至治具盘上,它包括固定板41、移动板42、连接板43、挡板44、第一支撑板45、第二支撑板46、夹板47、复位弹簧48和动力单元49。固定板41固定在底板1上(固定板41通过螺栓与螺母配合的方式固定在底板1上)。移动板42可移动地设置在固定板41上(移动板 42是在第二驱动单元的带动下实现移动的,第二驱动单元为移动气缸,移动气缸的缸体固定在底板1底部,移动气缸的导向杆连接在连接板43侧面,连接板43另一侧固定在移动板 42上;在本实施例中,固定板41上固定有滑轨,滑轨上安装有滑块,移动板42固定在滑块上,滑轨滑块未在图中示出)。

36.挡板44有两块,它们间隔固定在移动板42上。第二支撑板46固定在移动板42上,第一支撑板45可移动地设置在第二支撑板46一侧(第一支撑板45和第二支撑板46位于两块挡板44相向一侧)。第一支撑板45是在动力单元49的带动下实现移动的,复位弹簧48有两个,它们连接在第一支撑板45和第二支撑板46两侧(复位弹簧48为拉伸弹簧)。夹板 47固定在第一支撑板45和第二支撑板46上(第一支撑板45在移动的过程中可带动夹板47 移动,因此可以夹取吸盘35上的电容器并在移动板42的带动下完成输送)。

37.动力单元49包括转盘491、转板492、第一推杆493、推板494和第二推杆495,转盘 491可转动地设置在底板1上(转盘491是在旋转气缸的带动下实现旋转的,旋转气缸的缸体固定在底板1上,转盘491安装在旋转气缸的旋转部上)。转板492固定在转盘491上,第二推杆495有两根,它们固定在第一支撑板45上且贯穿第二支撑板46。推板494连接在两根第二推杆495上,第一推杆493固定在推板494上且抵设在转板492上(转盘491转动带动转板492转动,因此通过挤压第一推杆493来实现第一支撑板45的移动;在本实施例中,转盘491并不是360

°

转动,而是做一定角度的摆动)。

38.本实用新型电容器自动输送结构的工作原理:

39.生产加工的电容器传送至载物板22上,后边的电容器顶着前边的电容器依次向前传输 (ccd相机24用于实时检测载物板22上电容器的有无,并完成对电容器的计数);升降气缸带动升降柱34下降,吸盘35吸取载物板22上的电容器,然后升降气缸带动吸附有电容器的吸盘35复位;在吸盘35复位的过程中,旋转气缸带动转盘491与转板492转动(转盘 491并不是360

°

转动,而是做一定角度的摆动),转板492挤压第一推杆493进而带动第二推杆495推开第一支撑板45,此时固定在第一支撑板45和第二支撑板46上的夹板47打开,吸盘35复位后处在两块夹板47之间,然后旋转气缸带动转板492复位,第一推杆493由于失去推力而复位,在复位弹簧48的带动下,两块夹板47也复位,从而将吸盘35上的电容器夹紧,然后

移动气缸带动移动板42与夹板47向前移动,移动至治具位置处,转盘491继续刚才的动作,夹板47打开,将电容器放置在治具上,如此往复即可。

40.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。