1.本技术涉及塑料垃圾处理的技术领域,尤其是涉及一种双工位料框的出料分配机构。

背景技术:

2.塑料污染又称白色污染,是一种严重的污染源。主要包括聚苯乙烯、聚丙烯、聚氯乙烯等高分子化合物制成的包装袋、地膜、餐具、塑料瓶等,由于其降解难度很高,一方面影响到美观,另一方面其释放的有害物质会对土壤和水质造成严重的污染。

3.为了缓解白色污染,一方面需要用可降解塑料代替现有的难降解塑料,另一方面要及时回收塑料垃圾,避免塑料垃圾散落在土壤和水源中。回收塑料垃圾首先要将塑料制品进行粉碎,形成便于装存和运输的塑料碎片。当粉碎机完成粉碎后,塑料碎片会由出料管进入料框内,工作人员可以及时将料框内的碎片进行转移。

4.而在实际的生产过程中,料框内的碎片装满后,工作人员首先需要关停设备,再进行料框的转移。但频繁的关停设备,进行料框的转移,会极大影响塑料垃圾的粉碎速度,进而影响生产效率。

技术实现要素:

5.为了避免停机进行料框转移,保证生产效率,本技术提供一种双工位料框的出料分配机构。

6.本技术提供的一种双工位料框的出料分配机构,采用了如下技术方案:

7.一种双工位料框的出料分配机构,包括出料管,所述出料管的末端固定连接有相互垂直第一分料管和第二分料管,所述出料管连接有第一分料管和第二分料管的一端还转动连接有分料板,所述出料管的外侧壁上设有用于控制分料板转动的控制件,当所述分料板转动至与第一分料管平行时,所述分料板用于封闭第二分料管,当所述分料板转动至与第二分料管平行时,所述分料板用于封闭第一分料管。

8.通过采用上述技术方案,当使用本分配机构进行废料的出料时,第一分料管和第二分料管对应不同的料框。通过过控制件控制分料板在出料管内转动,可以封闭第一分料管或第二分料管。当第一分料管或第二分料管所对应的料框装满物料后,再次通过控制件转动分料板使得分料板将另一分料管封闭,从而使得物料可以堆积到另一个空的料框内。在物料进入空料框的时间段内,工作人员可以将装满物料的料框进行转移,避免停止机器进行卸料,保证了出料的持续性,提升了生产效率。

9.可选的,所述第一分料管和第二分料管均设为管径相同的方管,所述分料板的长度等于第一分料管和第二分料管的宽度之和,所述分料板的中心沿分料板的宽度方向固定连接有转动轴,所述转动轴的两端与出料管相对两侧的管壁转动相连,且所述转动轴的一端穿过出料管管壁并与控制件相连。

10.通过采用上述技术方案,由于第一分料管和第二分料管均为方管,第一分料管和

第二分料管相互垂直,并且分料板的长度等于第一分料管和第二分料管的宽度之和。当转动分料板时,分料板可以同时对第一分料管和第二分料管启闭的控制。同时设置有转动轴穿出出料管,并通过控制件控制转动轴进行转动,便于工作人员进行控制板转动的调控。

11.可选的,所述控制件包括气缸,所述气缸远离其活塞杆的一端设有第一转动件,所述气缸通过第一转动件与出料管的外侧壁转动相连,所述气缸活塞杆上设有第二转动件,所述转动轴上垂直固定连接有联动杆,所述第二转动件与联动杆转动相连。

12.通过采用上述技术方案,当开启气缸后使得活塞杆进行伸缩运动时,气缸会通过第一转动件与出料管转动配合,气缸活塞杆会通过第二转动件与联动杆转动配合,从而实现联动杆转动的驱动。当联动杆转动后,联动杆会带动转动轴进行转动,转动轴进而带动分料板转动,从而实现了分料板对第一分料管和第二分料管启闭的控制。

13.可选的,所述联动杆与分料板共面设置。

14.通过采用上述技术方案,将联动杆和分料板设置在同一平面上,可以更加直观的反映出分料板在出料管内的位置和形状,更加便于工作人员控制分料板封闭第一分料管或第二分料管。

15.可选的,所述第一转动件包括固定连接于出料管外侧壁上的固定轴,所述固定轴上沿固定轴的周向开设有转动槽,所述气缸远离与活塞杆相连的一端固定连接有转动块,所述转动块套设于固定轴上并与转动槽转动配合,所述转动块上还开设有断口,所述转动块上还固定连接有两片相互平行的固定片,两片所述固定片分别设置于断口的两侧,两片所述固定片通过固定螺栓和固定螺母相抵紧。

16.通过采用上述技术方案,通过转动块与转动槽之间的转动配合,实现了气缸与出料管之间的转动配合。同时,在转动块上设有断口,并通过固定螺栓和固定螺母控制两片固定片的间距以控制转动块与转动槽之间的密实程度。当取下固定螺栓和固定螺母时,可以使转动块从固定轴上取下,从而实现了气缸与出料管之间的转动配合和可拆卸连接。

17.可选的,所述第二转动件包括连接块,所述连接块螺纹连接在气缸活塞杆远离与气缸相连的一端,所述连接块上开设有连接孔,所述连接孔内穿设有锁定螺栓,所述联动杆上开设有螺纹槽,所述锁定螺栓穿过连接孔的一端与螺纹槽螺纹相连。

18.通过采用上述技术方案,当活塞杆运动时,锁定螺栓会与连接孔之间转动配合,从而实现了活塞杆与联动杆之间的转动配合。同时,连接块与活塞杆之间的螺纹连接,以及锁定螺栓和联动杆之间的螺纹连接,便于进行零件的拆卸,有利于设备零件进行后期的维修和更换。

19.可选的,所述出料管的外侧壁上沿出料管的宽度方向还固定连接有限位片,所述限位片上沿限位片的长度方向开设有限位孔,所述气缸与限位孔滑动配合。

20.通过采用上述技术方案,通过设置有限位片,并在限位片上开设有限位孔。当开启气缸后,限位孔可以限制气缸的运动轨迹,保证气缸在工作状态下的稳定性。

21.可选的,所述第一分料管和第二分料管相背离一侧的内侧壁上均水平固定连接有挡杆,所述分料板的两端分别与两根挡杆相抵触。

22.通过采用上述技术方案,当分料板转动至封闭不同的分料管时,分料板会与不同的挡杆相抵触,一方面便于进行分料板状态的定位;另一方面也可以保证分料板封闭第一分料管和第二分料管的密闭性。

23.综上所述,本技术包括以下至少一种有益效果:

24.1.通过设置有分料板进行第一分料管和第二分料管启闭的设置,使得塑料碎片可以持续进行出料,避免关闭设备进行料框的转移,提升了生产效率。

25.2.通过控制件带动联动杆以控制转动轴转动,且联动杆与分料板共面设置,便于工作人员确定分料板在出料管内的状态。

26.3.设有挡杆与分料板相配合,可以提升分料板封闭第一分料管或第二分料板时的密闭性。

附图说明

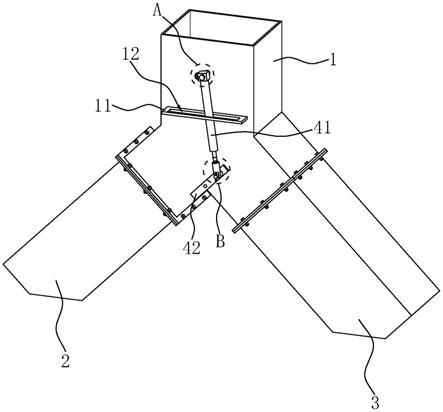

27.图1是本技术实施例分配机构的整体结构示意图;

28.图2是本技术实施例分配机构的剖视图;

29.图3是图1中a部分的放大图;

30.图4是图1中b部分的放大图。

31.附图标记:1、出料管;11、限位片;12、限位孔;2、第一分料管;3、第二分料管;4、控制件;41、气缸;42、联动杆;43、转动轴;5、分料板;6、第一转动件;61、固定轴;62、转动槽;63、转动块;64、断口;65、固定片;66、固定螺栓;67、固定螺母;7、第二转动件;71、连接块;72、连接孔;73、锁定螺栓;8、挡杆。

具体实施方式

32.以下结合附图1-4对本技术作进一步详细说明。

33.本技术实施例公开一种双工位料框的出料分配机构。参照图1,一种双工位料框的出料分配机构包括用于排出塑料碎片的出料管1,出料管1的末端连通有管径相同并且相互垂直的第一分料管2和第二分料管3,第一分料管2远离出料管1的一端和第二分料管3远离出料管1的一端均对应不同料框。出料管1连接有第一分料管2和第二分料管3的一端还转动连接有用于控制第一分料管2和第二分料管3启闭的分料板5,出料管1的外侧壁上设置有用于控制分料板5转动的控制件4。通过使用控制件4控制塑料碎片由第一分料管2或第二分料管3出料,可以使塑料碎片进入不同的料框内,便于工作人员及时将装满的料框进行转移。可以避免出现停机进行料框转移的情况,保证了生产效率。

34.参照图2,分料板5的长度设置为第一分料管2和第二分料管3的宽度之和,分料板5的中心沿分料板5的宽度方向固定连接有转动轴43,转动轴43的两端分别与出料管1相对两侧的侧壁转动相连,且转动轴43的一端穿过出料管1侧壁设置。

35.参照图1和图2,转动轴43穿过出料管1侧壁的一端垂直固定连接有联动杆42,且联动杆42与分料板5共面设置。控制件4设置于出料管1靠近联动杆42一侧的外侧壁并与联动杆42相连。当控制件4控制联动杆42转动,直至联动杆42与第一分料管2相平行时,分料板5会与第二分料管3相垂直并将第二分料管3封闭;当联动杆42与第二分料管3相平行时,分料板5会与第一分料管2相垂直并将第一分料管2封闭。

36.参照图1,具体的,控制件4包括气缸41,气缸41远离其活塞杆的一端设置有第一转动件6,气缸41通过第一转动件6与出料管1外侧壁转动相连。

37.参照图1和图3,第一转动件6包括垂直固定连接在出料管1外侧壁上的固定轴61,

固定轴61的周侧壁上沿固定轴61的周向开设有转动槽62。第一转动件6还包括固定连接在气缸41远离其活塞杆一端的转动块63,转动块63上开设设有转动孔,转动块63套设于固定轴61上并与转动槽62转动配合。

38.参照图3,转动块63上还开设有断口64,转动块63的外侧壁上平行固定连接有两片固定片65,且两片固定片65沿断口64长度方向设置于断口64的两侧。两片固定片65上开设有同轴设置的固定孔,两个固定孔内穿设有固定螺栓66,固定螺栓66穿过两个固定孔的一端螺纹连接有固定螺母67。通过在转动块63上开设有断口64,便于转动块63由固定轴61上取下,便于设备在后续使用中的维护。

39.参照图1和图4,气缸41活塞杆远离与气缸41相连的一端设有第二转动件7,气缸41活塞杆通过第二转动件7与联动杆42转动相连。

40.具体的,第二转动件7包括螺纹连接在气缸41活塞杆远离与气缸41相连一端的连接块71,连接块71上沿连接块71的厚度方向开设有连接孔72。连接孔72内穿设并转动连接有锁定螺栓73,联动板的一端开设有螺纹槽,锁定螺栓73穿过连接孔72的一端与螺纹槽螺纹相连。由于气缸41与出料管1转动相连,气缸41活塞杆与联动杆42转动相连。当开启气缸41后,气缸41的活塞杆进行伸缩运动,并带动联动杆42进行转动,同时气缸41与出料管1之间也进行相对转动,从而实现了联动杆42转动的驱动。

41.参照图1,出料管1设有气缸41一侧的外侧壁上沿出料管1的宽度方向固定连接有限位片11,限位片11上沿限位片11的长度方向开设有限位孔12,气缸41与限位孔12滑动配合。通过设置有限位片11和限位孔12,可以提升气缸41在运动过程中的稳定性。

42.参照图2,第一分料管2和第二分料管3相背离一侧的内侧壁上还水平固定连接有挡杆8。当分料板5转动至与第一分料管2相平行时,分料板5用于封闭第二分料管3的一端与第二分料管3上的挡杆8相抵触;当分料板5转动至与第二出料管1相平行时,分料板5用于封闭第一分料管2的一端与第一分料管2上的挡杆8相抵触。一方面,挡杆8可以起到分料板5定位的作用,另一方面,挡杆8也可以提升第一分料管2和第二分料管3的密闭性。

43.本技术实施例一种双工位料框的出料分配机构的实施原理为:在塑料碎片进入出料管1之前,工作人员先开启气缸41,使得联动杆42在气缸41的带动下转动至与第一分料管2相平行。

44.此时,分料板5在联动杆42的带动下与第一分料管2相平行,与第二分料管3垂直并将第二分料管3封闭。塑料碎片则会通过出料管1进入第一分料管2,并进入第一分料管2对应的料框内。

45.当第一分料管2对应的料框装满后,再次开启气缸41,使得联动杆42带动分料板5与第二分料管3相平行,与第一分料管2相垂直并将第一分料管2封闭。此时塑料碎片则会由第二分料管3进入第二分料管3看岁对应的料框内。

46.与此同时,工作人员可以将第一分料管2对应的料框转移,避免设备停机,保证了生产效率。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。