1.本实用新型涉及金属废料收集技术领域,特别是指一种运输小车。

背景技术:

2.金属制品(例如铝、铁制品)生产过程中可以将回收来的废铝铁零件或生产铝铁制过程中的边角料以及废铝铁线等为主要原材料,经熔炼配制生产出来符合标准要求铝铁锭,在熔炼后的成品铝铁锭通常需要堆放在一起,然后再进行搬运,由于堆放的铝铁锭具有一定的重量,徒手搬运较为困难,故而需要借助于搬运小车实现。然而现有技术的搬运小车的结构非常简单,与生产机床融合性查,还是需要徒手卸料,一定程度上也会加重搬运工人的劳动强度,适用性和实用性受到限制。

技术实现要素:

3.针对上述背景技术中的不足,本实用新型提出一种便捷式运输小车,解决了现有技术中运输车操作不方便的问题。

4.本实用新型的技术方案是这样实现的:一种运输小车,包括锥形的车斗,车斗的底部设有行走机构,车斗的出料端活动设有挡板组件,车斗与出料端相对应的另一端设有连接座,连接座的底部设有伸缩支腿,连接座上设有控制伸缩支腿伸缩的控制器,连接座上还设有推动手柄。

5.所述挡板组件包括后挡板和侧挡板,侧挡板对称设置在后挡板上,后挡板与车斗活动连接。

6.所述后挡板铰接在车斗的出料口处,侧挡板固定在后挡板的两侧组成u型构件,u型构件位于车斗内侧且与车斗相配合。

7.所述后挡板铰接在车斗的出料口处,车斗的内壁或外壁上设有固定环板,侧挡板滑动设置在固定环板内,侧挡板靠近后挡板的一端设有缓冲垫、另一端挡块,挡块与固定环板相对应。

8.所述后挡板铰接在车斗的出料口处,侧挡板为柔性可折叠的扇型橡胶板,扇型橡胶板的一侧与后挡板相连接、另一侧与车斗相连接。优选地,所述车斗的外壁上设有推动后挡板的微型气缸,微型气缸的伸缩端与后挡板铰接。

9.所述伸缩支腿为伸缩气缸,伸缩气缸的下部设有防滑垫。所述推动手柄铰接在连接座上,推动手柄通过回位弹簧与连接座相连接,连接座上设有与控制器连接的操作按钮。

10.本实用新型采用伸缩支腿控制车斗的倾斜角度,实现快速自动卸料,省时省力,提高卸料效率。锥形车斗设计,与现有设备融合性好,实现快速准确接收废料,提高装料效率。滑动式挡板组件的设置,有效防止卸料过程中废料乱溅,实现定点卸料,避免二次清理。本实用新型结构简单且紧凑,灵活性好,适用于生产线上的废料收集,具有较高的实用性。

附图说明

11.为了更清楚地说明本实用新型实施例,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

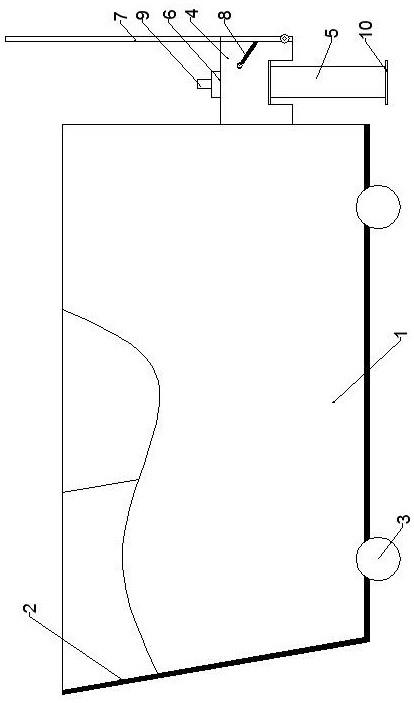

12.图1为本实用新型整体结构示意图。

13.图2为实施例1中本实用新型俯视示意图。

14.图3为实施例1中伸缩支腿伸出状态示意图。

15.图4为实施例2中本实用新型侧视示意图。

16.图5为实施例3中本实用新型侧视示意图。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.如图1所示,实施例1,一种运输小车,包括锥形的车斗1,锥形车斗为上宽下窄,与加工设备融合性好,便于接收废料。车斗1的底部设有行走机构3,本实施例中,车斗的底部设置两组行走机构,行走机构为转轴+小车轮结构,可采用人工推动,也可根据需要采用电机驱动。本实施例中采用人工推动,减轻车体自重。车斗1的出料端活动设有挡板组件2,挡板组件的设置,为防止卸料过程中废料乱溅,不能倾倒在指定位置。车斗1与出料端相对应的另一端设有连接座4,连接座4的底部设有伸缩支腿5,连接座4内部设有控制伸缩支腿5伸缩的控制器6,本实施例中伸缩支腿5采用伸缩气缸。接收废料时,伸缩腿收起,两组行走机构作为支撑。当需要卸料时,伸缩腿伸出将车斗的后部顶起,此时,车斗倾斜,废料经出料口滑落,完成自动卸料。连接座4上还设有推动手柄7,操作人员通过推动手柄推动整体小车运动。为防止卸料过程中,车体发生滑动,在伸缩气缸的下部设有防滑垫10。

19.进一步,如图2所示,所述挡板组件2包括一个后挡板2-1和两个侧挡板2-2,侧挡板2-2对称设置在后挡板2-1上,后挡板2-1与车斗1活动连接。

20.如图3所示,作为一种后挡板与车斗活动连接的优选方式:所述后挡板2-1通过销轴铰接在车斗1的出料口处,能相对车斗摆动,实现出料口的开合。侧挡板2-2固定在后挡板2-1的两侧组成u型构件,u型构件位于车斗1内侧,u型构件的横截面为锥形与车斗1小间隙贴合。接料时,u型构件位于车斗内,此时出料口闭合;当需要卸料时,伸缩支腿伸出,将车斗后部顶起,在废料的冲击下,u型构件绕铰接点向下摆动,出料口打开,此时侧挡板的另一端仍位于车斗内,对物料起到挡固和导向的作用,便于物料滑落至指定位置。

21.如图4所示,实施例2,一种运输小车,与实施例1不同的是,所述后挡板2-1铰接在车斗1的出料口处,车斗1的内壁或外壁上设有固定环板2-3,本实施例中,优选在车斗的外壁上设置至少两个固定环板,侧挡板2-2滑动设置在固定环板2-3内。侧挡板2-2靠近后挡板2-1的一端设有缓冲垫2-4,防止卸料过程中侧挡板与后档板发生较大撞击。侧挡板的另一端挡块2-5,挡块2-5与固定环板2-3相对应;即挡块伸出固定环板,对侧挡板进行挡固和定

位,防止侧挡板从固定环板中滑落。优选地,挡块采用橡胶块。接料时,后挡板收合在车斗壁上,出料口关闭;卸料时,伸缩支腿伸出,将车斗后部顶起,在废料的冲击下,后挡板打开,侧挡板滑出至与后挡板接触,出料口打开,物料滑落至指定位置。

22.如图5所示,实施例3,一种运输小车,与实施例1和2不同的是,所述后挡板2-1铰接在车斗1的出料口处,侧挡板2-2为柔性可折叠的扇型橡胶板,扇型橡胶板的一侧与后挡板2-1相连接、另一侧与车斗1相连接。扇型橡胶板的底部固定在车斗底面上,柔性可折叠的扇型橡胶板与折叠扇面原理相同。接料时,扇型橡胶板折合在一起,使后挡板贴合车斗,此时出料口关闭;卸料时,伸缩支腿伸出,将车斗后部顶起,在废料的冲击下,扇型橡胶板展开,后挡板打开,出料口打开,物料滑落至指定位置。

23.为实现自动化且便于控制,所述车斗1的外壁上设有推动后挡板2-1的微型气缸2-6,微型气缸2-6的伸缩端与后挡板2-1铰接。微型气缸与控制器连接,通过控制微型气缸控制出料口的开闭。

24.优选地,所述推动手柄7铰接在连接座4上,推动手柄7通过回位弹簧8与连接座4相连接,实现推动手柄角度的可调节,同时方便快速复位。连接座4上设有与控制器6连接的操作按钮9,操作按钮用于控制微气缸和伸缩支腿的伸缩,实现自动化控制。其他结构与实施例1相同。

25.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。