1.本发明涉及汽车碰撞安全领域,尤其涉及一种约束系统的参数获取方法及装置。

背景技术:

2.汽车乘员约束系统是指汽车发生碰撞时车内限制乘员运动的全部部件的总称。从约束系统角度来看,要达到较好的乘员保护效果,需要根据每辆车的不同对各个约束系统装置进行参数匹配。

3.现有的约束系统设计方法,往往采取逆向设计或者局部逆向设计的方式进行,即约束系统设计往往是在车体结构设计之后,但由于汽车产品开发周期变短,逆向设计的方式难以满足现阶段需求,目前研究人员开始在车辆概念设计阶段进行约束系统设计。

4.现有的约束系统求解过程涉及大量公式计算,计算过程难度高、周期长、易出错,导致车辆约束系统的开发周期长、成本较高。

技术实现要素:

5.本发明实施例提供了一种约束系统的参数获取方法及装置,在概念设计阶段对车辆约束系统参数进行自动化设计及分解,以降低工作难度,提高工作效率,缩短产品开发周期。

6.第一方面,本发明实施例提供了一种约束系统的参数获取方法,包括:

7.根据碰撞过程中车辆的简化双台阶波形各参数及乘员约束条件参数获取目标约束系统刚度曲线,其中,所述目标约束系统刚度曲线为乘员的加速度-相对位移曲线;

8.将所述目标约束系统刚度曲线围成的面积作为碰撞能量进行分割,以将碰撞能量分解至多个约束子系统,其中,所述约束子系统包括:安全带系统、安全气囊系统和转向管柱系统;

9.根据所述安全带系统的碰撞能量获取安全带设计参数;根据所述转向管柱系统的碰撞能量获取转向管柱设计参数;根据所述安全气囊系统的碰撞能量获取安全气囊设计参数。

10.第二方面,本发明实施例提供了一种约束系统刚度的自动化设计装置,包括:

11.约束系统刚度获取模块,用于根据碰撞过程中车辆的简化双台阶波形各参数及乘员约束条件参数获取目标约束系统刚度曲线,其中,所述目标约束系统刚度曲线为乘员的加速度-相对位移曲线;

12.约束系统刚度分解模块,用于将所述目标约束系统刚度曲线围成的面积作为碰撞能量进行分割,以将碰撞能量分解至多个约束子系统,其中,所述约束子系统包括:安全带系统、安全气囊系统和转向管柱系统;

13.约束系统参数设计模块,用于根据所述安全带系统的碰撞能量获取安全带设计参数;根据所述转向管柱系统的碰撞能量获取转向管柱设计参数;根据所述安全气囊系统的碰撞能量获取安全气囊设计参数。

14.本发明实施例所提供的技术方案,在软件中输入车辆的简化双台阶波形各参数及乘员约束条件参数,根据双台阶波形及乘员约束条件参数自动完成计算过程,输出目标约束系统刚度曲线,解决了现有技术中计算复杂、周期长的问题。除此之外,将目标约束系统刚度曲线围成的面积作为碰撞能量分解至多个子系统,能够直接准确地计算出车辆约束系统中各子系统的关键设计参数,缩短产品开发周期。并且,针对不同车型,可以通过调节上述各个约束子系统的划分方式,提升约束系统适应性。

附图说明

15.为了更加清楚地说明本发明示例性实施例的技术方案,下面对描述实施例中所需要用到的附图做一简单介绍。显然,所介绍的附图只是本发明所要描述的一部分实施例的附图,而不是全部的附图,对于本领域普通技术人员,在不付出创造性劳动的前提下,还可以根据这些附图得到其他的附图。

16.图1为本发明实施例一提供的约束系统的参数获取方法的流程图;

17.图2为本发明实施例一提供的碰撞过程中车辆的简化双台阶波形示意图;

18.图3为本发明实施例一提供的双梯形约束系统刚度曲线示意图;

19.图4为本发明实施例一提供的位移域下双台阶波与双梯形波的对应关系示意图;

20.图5为本发明实施例二提供的约束系统的参数获取方法的流程图;

21.图6为本发明实施例二提供的分解后的目标约束系统刚度曲线示意图;

22.图7为本发明实施例三提供的分解后的目标约束系统刚度曲线示意图;

23.图8为本发明实施例四提供的约束系统的参数获取装置的结构示意图。

具体实施方式

24.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

25.实施例一

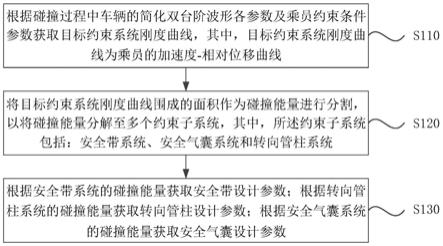

26.图1为本发明实施例一提供的约束系统的参数获取方法的流程图,本实施例可用于车辆概念设计阶段约束系统的参数设计及分解。该方法可以由本技术实施例所提供的约束系统的参数获取装置来执行,该方法具体包括:

27.s110、根据碰撞过程中车辆的简化双台阶波形各参数及乘员约束条件参数获取目标约束系统刚度曲线,其中,目标约束系统刚度曲线为乘员的加速度-相对位移曲线。

28.实车碰撞试验中,车辆的加速度-位移曲线具有双台阶波特征,双台阶波能够表达更多车辆碰撞信息,并且双台阶波在位移域内与车辆前端结构的压溃空间对应,因此在对约束系统进行设计时,经常以双台阶波作为碰撞时车体波形,对车辆约束系统刚度进行设计。可选的,本实施例可根据简化双台阶波形的各参数和成员约束条件参数等,通过循环迭代的方法自动求解约束系统刚度,获取目标约束系统刚度曲线,而不需要工程人员通过大量时间进行理论学习和设计,避免了计算难度高、设计周期长并且易出错的问题。

29.可选的,根据碰撞过程中车辆的简化双台阶波形及乘员约束条件参数获取约束系统刚度曲线之前,还可以包括:

30.输入碰撞过程中车辆的简化双台阶波形参数;简化双台阶波形参数至少包括:发动机碰撞时刻t1、最大动态压溃时刻t2、第一台阶高度a1和第二台阶高度a2;输入乘员约束条件参数;所述乘员约束条件参数至少包括:乘员加速度限值g、乘员生存空间限值d。

31.其中,乘员加速度限值g与乘员伤害线性相关,g值越小代表乘员安全性要求越高,g值的设定可根据现有评价标准制定,例如可以是30~50g,g为重力加速度。乘员生存空间限值d为乘员胸部到方向盘的水平距离,在车辆概念设计阶段,车体总布置参数确定,d值也可以确定。

32.图2为本发明实施例一提供的碰撞过程中车辆的简化双台阶波形示意图。简化双台阶波形为碰撞过程中,车辆加速度a

v-时间t的曲线图,其中,最大动态压溃时刻t2表示车辆速度为零即碰撞结束时刻,a1和a2为双台阶波的两个幅值。

33.可选的,根据碰撞过程中车辆的简化双台阶波形及乘员约束条件参数获取目标约束系统刚度曲线,包括:

34.根据面积相等原理进行简化双台阶波形与乘员运动响应的耦合分析,求解得出多个双梯形约束系统刚度曲线,其中,双梯形约束系统刚度曲线参数至少包括第一约束系统刚度k1、第一乘员加速度阈值g1、第二约束系统刚度k2和第二乘员加速度阈值g2;以乘员约束条件参数为限制条件,从多个双梯形约束系统刚度曲线中确定最优的双梯形约束系统刚度曲线,并作为目标约束系统刚度曲线。

35.可选的,以双梯形约束系统刚度曲线作为约束系统设计的目标曲线,图3为本发明实施例一提供的双梯形约束系统刚度曲线示意图。双梯形约束系统刚度曲线即双梯形波中的参数包括第一约束系统刚度k1、第一乘员加速度阈值g1、第二约束系统刚度k2和第二乘员加速度阈值g2,其中,第一约束系统刚度k1对应图3中第一个梯形斜边的斜率,第一乘员加速度阈值g1对应图3第一个梯形的台阶高度,第二约束系统刚度k2对应第二个梯形斜边的斜率,第二乘员加速度阈值g2对应第二个梯形的台阶高度。

36.可选的,简化双台阶波形与乘员运动响应的耦合分析可依据现有技术中的面积相等原理进行分析,即将简化双台阶波与双梯形波绘制在相对位移域上,简化双台阶波围成的面积等效为碰撞过程中产生的能量,面积相等原理即碰撞过程产生的能量要与约束系统吸收的能量相等,也就是说,双台阶波与双梯形波在位移域下的面积相等,如图4所示,图4为本发明实施例一提供的位移域下双台阶波与双梯形波的对应关系示意图。

37.可以理解的是,满足面积相等原理的双梯形约束系统刚度曲线有多条,此时,则需要以乘员约束条件参数即乘员加速度限值g、乘员生存空间限值d为限制条件,从多个双梯形约束系统刚度曲线中确定最优的双梯形约束系统刚度曲线,以此作为目标约束系统刚度曲线,进行后续能量分解。

38.在已知车辆碰撞双台阶波的前提下,根据该双台阶波与约束系统的耦合关系,以乘员安全性要求为目标对约束系统刚度曲线进行设计,获取目标约束系统刚度曲线,不同车型的碰撞双台阶波形不同,最终获取到的目标约束系统刚度曲线也不同。本实施例中,可在车辆概念设计阶段对不同车型车辆的约束参数进行设计,具有良好的适应性,易于大范围推广使用。

39.s120、将目标约束系统刚度曲线围成的面积作为碰撞能量进行分割,以将碰撞能量分解至多个约束子系统,其中,所述约束子系统包括:安全带系统、安全气囊系统和转向

管柱系统。

40.目标约束系统刚度曲线即乘员的加速度-相对位移曲线与坐标轴所围成的面积等效为车辆碰撞时作用在乘员身上的能量,对于车辆约束系统的刚度进行设计即是要使车辆约束系统将作用于乘员身上的能量尽可能的吸收,以降低对乘员的伤害。

41.本发明实施例中的技术方案,将车辆约束系统划分为安全带系统、安全气囊系统和转向管柱系统三个子系统,对目标约束系统刚度曲线围成的面积进行划分,分别分解到上述三个约束子系统,以对不同碰撞阶段中作用于乘员身上的能量进行分解。

42.可选的,可根据乘员加速度和/或相对位移将碰撞能量分配至各个约束子系统,以获取分解后的目标约束系统刚度曲线。例如,可以是当乘员加速度和/或相对位移小于某一设定值时,仅需安全带系统工作即可将碰撞能量吸收,随着乘员加速度和和/或相对位移逐渐增大,仅靠安全带工作无法吸收全部碰撞能量,此时需安全气囊系统和转向管柱系统吸收剩余碰撞能量,使乘员伤害达到最低。

43.本发明实施例中的技术方案,根据碰撞过程中乘员的加速度和/或相对位移将碰撞能量分解至安全带系统、安全气囊系统和转向管柱系统,能够直接准确地得出车辆约束系统中各子系统的关键设计参数,缩短产品开发周期。并且,针对不同车型,可以通过调节上述各个约束子系统的划分方式,提升约束系统适应性。

44.s130、根据安全带系统的碰撞能量获取安全带设计参数;根据转向管柱系统的碰撞能量获取转向管柱设计参数;根据安全气囊系统的碰撞能量获取安全气囊设计参数。

45.其中,安全带系统的碰撞能量指的是目标约束系统刚度曲线围成的面积中,安全带系统对应的面积;转向管柱系统的碰撞能量指的是目标约束系统刚度曲线围成的面积中,转向管柱系统对应的面积;安全气囊系统的碰撞能量指的是目标约束系统刚度曲线围成的面积中,安全气囊系统对应的面积。根据目标约束系统刚度曲线中各约束子系统对应的刚度、加速度等参数通过计算得到安全带设计参数、转向管柱设计参数和安全气囊设计参数。

46.可选的,安全带设计参数包括:安全带织物刚度kb和安全带限力值f

l

;

47.安全气囊设计参数包括:安全气囊充气量m和安全气囊泄气孔直径sa;

48.转向管柱设计参数包括:转向管柱压溃力fc。

49.可选的,对于上述安全带设计参数中具体涉及到的哪些数值,在此不做限定,本领域技术人员可根据实际需要进行设定。本实施例中优选为安全带织物刚度kb和安全带限力值f

l

。其中,安全带织物刚度kb是指安全带拉伸至多大强度时,安全带会发生断裂;另外,在碰撞过程中,当安全带对乘员胸部的压力阈值即将达到人体胸骨最大承受力值时,安全带会自动持续放开一定距离,防止乘员胸部发生骨折,此压力阈值即为安全带限力值f

l

。

50.可选的,对于安全气囊设计参数中具体涉及到的哪些数值,在此不做限定,本领域技术人员可根据实际需要进行设定,本实施例中优选为安全气囊充气量m和安全气囊泄气孔直径sa。同样的,本实施例中对于转向管柱设计参数主要包括转向管柱压溃力fc。转向管柱位于车辆方向盘下方,在车辆发生碰撞时,乘员身体由于惯性前靠,加速度较小时,安全带的压力会给乘员一个向后的拉力,随着加速度逐渐增加,安全气囊弹出,对人体起到缓冲保护作用,为了防止乘员挤压方向盘时压力过大对乘员造成伤害,通过调整转向管柱压溃力fc,能够使转向管柱承受的力达到某一阈值后自动压溃,此转向管柱所能承受的压力阈

值即为转向管柱压溃力fc。

51.需要特别指出的是,本发明实施例中的技术方案均可通过软件编程计算。在软件中输入车辆的简化双台阶波形各参数及乘员约束条件参数,根据双台阶波形及乘员约束条件参数自动完成计算过程,输出目标约束系统刚度曲线,解决了现有技术中计算复杂、周期长的问题。除此之外,将目标约束系统刚度曲线围成的面积作为碰撞能量分解至多个子系统,能够直接准确地计算出车辆约束系统中各子系统的关键设计参数,缩短产品开发周期。并且,针对不同车型,可以通过调节上述各个约束子系统的划分方式,提升约束系统适应性。

52.实施例二

53.图5为本发明实施例二提供的约束系统的参数获取方法的流程图。本实施例中的技术方案在上述实施例技术方案的基础上进一步细化,具体可包括如下步骤:

54.s210、输入碰撞过程中车辆的简化双台阶波形参数;输入乘员约束条件参数。

55.其中,简化双台阶波形参数至少包括:发动机碰撞时刻t1、最大动态压溃时刻t2、第一台阶高度a1和第二台阶高度a2;乘员约束条件参数至少包括:乘员加速度限值g、乘员生存空间限值d。

56.简化双台阶波形参数与乘员约束条件参数的具体内容与上述实施例一中相同,此处不再赘述。

57.s220、根据面积相等原理进行简化双台阶波形与乘员运动响应的耦合分析,求解得出多个双梯形约束系统刚度曲线。

58.其中,双梯形约束系统刚度曲线参数至少包括第一约束系统刚度k1、第一乘员加速度阈值g1、第二约束系统刚度k2和第二乘员加速度阈值g2。

59.本步骤相关内容与上述实施例一中相同,此处不再赘述。

60.s230、设定第一乘员加速度阈值g1的初始值,并根据第一乘员加速度阈值g1获取对应的第一约束系统刚度k1、第二约束系统刚度k2和第二乘员加速度阈值g2的初始值。

61.由于s220中求解得出了多个双梯形约束系统刚度曲线,需要从若干个双梯形约束系统刚度曲线中选择最符合实际需求的双梯形波。

62.仍参考图3中的双梯形约束系统刚度曲线,可以理解的是,双梯形波的面积一定,若给定第一乘员加速度阈值g1的初始值,相应的第一约束系统刚度k1、第二约束系统刚度k2和第二乘员加速度阈值g2均可由g1表示。

63.s240、根据双梯形约束系统刚度曲线参数的初始值获取乘员加速度-相对位移的曲线图;不断调整第一乘员加速度阈值的取值,获取满足乘员约束条件参数的乘员加速度-相对位移的曲线图作为目标约束系统刚度曲线。

64.具体地,根据第一乘员加速度阈值g1,通过循环迭代方式获取目标约束系统刚度曲线,具体循环迭代过程如下:根据碰撞过程中车辆的加速度积分后可得碰撞过程中车辆的速度再次积分可得碰撞过程中车辆的位移xv(i)。将碰撞过程看为弹性碰撞,根据胡克定律f=kx,根据劲度系数k能够计算出弹力大小,应用于本系统中,即可根据第一约束系统刚度k1和/或第二约束系统刚度k2,计算出碰撞过程产生的力,也就是碰撞过程产生的能量。碰撞产生的力作用于乘员身上,给定乘员胸部质量可计算出碰撞过程乘

员的加速度积分后可得碰撞过程中乘员的速度再次积分可得碰撞过程中乘员的位移x0(i),随后根据碰撞各时刻车辆与乘员间的位移差即相对位移计算碰撞各个时刻作用于乘员的力,再计算碰撞各时刻乘员的加速度,最终可以得到乘员加速度-相对位移曲线,也就是双梯形约束系统刚度曲线。

65.由于第一约束系统刚度k1、第二约束系统刚度k2可由第一乘员加速度阈值g1表示,若给定某一第一乘员加速度阈值初始值g

1x

,可以获得相应的第一约束系统刚度k

1x

、第二约束系统刚度k

2x

,通过上述计算过程能够得到第一乘员加速度阈值初始值g

1x

对应的双梯形约束系统刚度曲线。不断调整第一乘员加速度阈值g1的取值直至获取满足乘员约束条件参数的乘员加速度-相对位移的曲线图作为目标约束系统刚度曲线。其中,第一乘员加速度阈值g1可在零至乘员加速度限值g之间设定。

66.需要指出的是,碰撞过程中乘员加速度的大小可以表示乘员受到伤害的程度,加速度越大时乘员受到的伤害越大,因此,可将第一乘员加速度阈值g1和第二乘员加速度阈值g2看作碰撞对乘员造成低伤害与高伤害的两个值,目标约束系统刚度曲线中,第二乘员加速度阈值g2的值应和乘员加速度限值g相等,具体数值则可根据不同需求进行设定。

67.可选的,约束系统即目标约束系统刚度曲线的设计在满足乘员加速度限值g、乘员生存空间限值d的条件下,应尽量减少对成员的伤害,也就是第一乘员加速度阈值g1尽可能的小,约束系统设计出来之后,可结合系统刚度、加速度的值对其进行打分。对于约束系统的评分原则可根据现有标准制定,例如可以是在中国新车评价规程(c-ncap)中得到四星及以上的评分,或者是在中国保险汽车安全指数(c-iasi)中得到良好及以上的评分。也就是说,可根据上述评分标准对目标约束系统刚度曲线进行确定。

68.通过调整第一乘员加速度阈值的取值,获取目标约束系统刚度曲线,不需要对车辆约束系统进行求解来获取约束系统刚度值,大幅减少了计算过程,提高了工作效率。

69.s250、将目标约束系统刚度曲线围成的面积作为碰撞能量进行分割,以将碰撞能量分解至多个约束子系统,其中,所述约束子系统包括:安全带系统、安全气囊系统和转向管柱系统。

70.可选的,将目标约束系统刚度曲线围成的面积作为碰撞能量进行分割,以将碰撞能量分解至多个约束子系统,包括:将目标约束系统刚度曲线围成的面积中,乘员加速度小于第一乘员加速度阈值g1的区域分割至安全带系统;将目标约束系统刚度曲线围成的面积中,乘员加速度大于第一乘员加速度阈值g1,乘员与车辆之间相对位移大于第一位移阈值d1且小于第二位移阈值d2的区域分割至安全气囊系统;将目标约束系统刚度曲线围成的面积中,乘员加速度大于第一乘员加速度阈值g1,且乘员与车辆之间相对位移大于第二位移阈值d2的区域分割至转向管柱系统。

71.可选的,图6为本发明实施例二提供的分解后的目标约束系统刚度曲线示意图。下面将结合图6对本实施例中碰撞能量分解的过程进行介绍。

72.可以理解的是,当车辆发生碰撞时,车内的各个约束子系统工作,将碰撞能量吸收,以减少人体所受伤害。在碰撞初期,乘员加速度和相对位移较小,此时将碰撞能量分配给安全带系统;碰撞中期,乘员加速度和相对位移增大,此时将碰撞能量分配给安全气囊系统;碰撞后期,乘员加速度和相对位移即将达到峰值,此时则将碰撞能量分配给转向管柱系统。

73.具体地,将目标约束系统刚度曲线围成的面积中,乘员加速度小于第一乘员加速度阈值g1的区域分割至安全带系统;乘员加速度大于第一乘员加速度阈值g1,乘员与车辆之间相对位移大于第一位移阈值d1且小于第二位移阈值d2的区域分割至安全气囊系统;乘员加速度大于第一乘员加速度阈值g1,且乘员与车辆之间相对位移大于第二位移阈值d2的区域分割至转向管柱系统。

74.其中,目标约束系统刚度曲线是通过调节第一乘员加速度阈值g1得到,目标约束系统刚度曲线中的第一位移阈值d1和第二位移阈值d2均与第一乘员加速度阈值g1相关。

75.根据车辆各个约束子系统工作的不同阶段将目标约束系统刚度曲线围成的面积进行分解,能够准确的将碰撞能量分解至各个约束子系统,使工作人员在车辆概念设计阶段对约束系统刚度进行设置时直接得到约束子系统的具体设计参数,进一步简化了约束系统关键参数的计算流程,并且,针对不同车型,可以通过调节上述各个约束子系统的划分方式,提升约束系统适应性。

76.s260、根据安全带系统的碰撞能量获取安全带设计参数;根据转向管柱系统的碰撞能量获取转向管柱设计参数;根据安全气囊系统的碰撞能量获取安全气囊设计参数。

77.可选的,安全带设计参数包括:安全带织物刚度kb和安全带限力值f

l

;安全气囊设计参数包括:安全气囊充气量m和安全气囊泄气孔直径sa;转向管柱设计参数包括:转向管柱压溃力fc。

78.可选的,根据安全带系统的碰撞能量获取安全带设计参数,包括:根据目标约束系统刚度曲线获取安全带等效刚度k1;根据安全带等效刚度k1获取安全带织物刚度kb=k1×mchest

;m

chest

为乘员胸部质量;根据第一乘员加速度阈值g1获取安全带限力值f

l

=g1×mchest

。

79.继续参考图6,将目标约束系统刚度曲线围成的面积中分配至安全带系统内的第一约束系统刚度k1即第一个梯形斜边的斜率,定义为安全带等效刚度,安全带等效刚度k1未考虑乘员胸部质量,可根据公式:kb=k1×mchest

计算安全带织物刚度kb,其中m

chest

为乘员胸部质量。

80.可选的,根据公式f

l

=g1

×mchest

计算安全带限力值f

l

,此时g1第一乘员加速度阈值,也就是安全带系统起作用时乘员的最大加速度。根据第一乘员加速度阈值g1即可得到安全带可作用于乘员胸部的最大压力阈值,即安全带限力值f

l

。

81.可选的,根据安全气囊系统的碰撞能量获取安全气囊设计参数,包括:根据目标约束系统刚度曲线获取安全气囊等效刚度k2;根据安全气囊等效刚度k2,拟合出安全气囊充气量m和安全气囊泄气孔直径sa间的关系曲线图;选择多组安全气囊充气量m和安全气囊泄气孔直径sa的组合进行输出。

82.具体地,将目标约束系统刚度曲线围成的面积中分配至安全气囊系统内的第二约束系统刚度k2即图6中第二个梯形斜边的斜率,定义为安全气囊等效刚度,根据此可计算得出安全气囊充气量m和安全气囊泄气孔直径sa间的关系曲线图,根据该关系曲线图能够获取多组安全气囊充气量m和安全气囊泄气孔直径sa的组合,在实际设计过程中,工作人员可根据车型或乘员需求选择合适的安全气囊充气量m和安全气囊泄气孔直径sa。具体计算过程可参考如下公式:

83.k2=a

×

m+b

×

sa+c

ꢀꢀꢀꢀꢀꢀ

(1)

[0084][0085]

其中,a、b、c为一组调节参数,由于碰撞过程中安全气囊一直处于动态变化中,此时需用调节参数对安全气囊等效刚度k2进行调节,a、b、c的具体数值在此不做限定,工程人员可根据经验进行设定。t为温度,v

tank

为气体发生器测试气罐的体积,m为气体摩尔质量,r为摩尔气体常数。将上述两个等式联立,可以得出安全气囊充气量m与为泄气孔直径sa之间的关系曲线,根据该曲线,当目标约束系统刚度曲线确定后,可以输出多组安全气囊充气量m与为泄气孔直径sa供选择。

[0086]

可选的,根据转向管柱系统的碰撞能量获取转向管柱设计参数,包括:根据目标约束系统刚度曲线获取乘员加速度峰值g2;根据乘员加速度峰值g2获取转向管柱压溃力fc=(g

2-g1)

×mchest

;m

chest

为乘员胸部质量。

[0087]

将目标约束系统刚度曲线围成的面积中分配至转向管柱系统内的第二乘员加速度阈值g2,定义为乘员加速度峰值,由于转向管柱系统是在安全气囊系统之后工作,碰撞时安全气囊的弹出对乘员加速度起到减缓作用,在转向管柱系统工作之前,乘员的最大加速度为第一乘员加速度阈值g1,因此可根据第一乘员加速度阈值g1和第二乘员加速度阈值g2按照fc=(g

2-g1)

×mchest

计算转向管柱压溃力fc,使转向管柱承受的力达到转向管柱压溃力fc后自动收缩。

[0088]

可以理解的是,为降低碰撞过程乘员所受伤害,乘员加速度峰值g2应不超过乘员加速度限值g。

[0089]

需要指出的是,本发明实施例技术方案中的计算过程均可通过软件编程执行。

[0090]

本发明实施例二提供的技术方案中,通过调节第一乘员加速度阈值来获取满足乘员约束条件参数的乘员加速度-相对位移的曲线图作为目标约束系统刚度曲线,不需要对目标约束系统进行求解来获取约束系统刚度值,简化了计算过程,整个约束系统参数获取过程在软件中仅需很短时间就可算出,降低了工作难度,明显提高工作效率、缩短产品开发周期。

[0091]

除此之外,将碰撞能量进行分解,根据各约束子系统的刚度值或加速度值对约束子系统内的具体参数进行设计,进一步简化了约束系统关键参数的计算流程。

[0092]

实施例三

[0093]

实施例三为本发明提供的约束系统的参数获取方法的一个具体实施方式,该实施例三仅用于对上述实施例提供的约束系统的参数获取方法的具体工作流程进行介绍,而非对方法的限定,具体如下:

[0094]

s310、在matlab软件输入碰撞过程中车辆的简化双台阶波形参数及乘员约束条件参数。

[0095]

其中,简化双台阶波形参数包括双台阶波发动机碰撞时刻t1为0.039秒,最大动态压溃时刻t2为0.068秒。输入第一台阶高度a1为22g,第二台阶高度a2为36g,g为重力加速度,一般取值为9.8。乘员约束条件参数包括乘员加速度限值g为38g,输入乘员生存空间限值d为0.3米。

[0096]

s320、软件自动根据碰撞过程中车辆的简化双台阶波形各参数及乘员约束条件参数计算并获取目标约束系统刚度曲线,其中,目标约束系统刚度曲线为乘员的加速度-相对

位移曲线。

[0097]

具体计算过程可参考上述实施例,此处不再赘述。图7为本发明实施例三提供的分解后的目标约束系统刚度曲线示意图。从图7中可以看出,此时的第一约束系统刚度k1为20g/0.05=400g、第一乘员加速度阈值g1为20g、第二乘员加速度阈值g2为38g,由于第二约束系统刚度k2是为了计算得到安全气囊充气量m和安全气囊泄气孔直径sa间的关系,本实施例中并未输出第二约束系统刚度k2的具体数值,而是将其作为中间参数,以简化计算过程。

[0098]

s330、程序自动将目标约束系统刚度曲线围成的面积作为碰撞能量进行分割,以将碰撞能量分解至安全带系统、安全气囊系统和转向管柱系统。

[0099]

其中,碰撞能量分配方式与上述实施例中相同,此处不再详细介绍,具体分配方式可参见图7。

[0100]

s340、根据安全带系统的碰撞能量获取安全带设计参数;根据转向管柱系统的碰撞能量获取转向管柱设计参数;根据安全气囊系统的碰撞能量获取安全气囊设计参数。

[0101]

其中,安全带设计参数包括:安全带织物刚度kb和安全带限力值f

l

;

[0102]

安全气囊设计参数包括:安全气囊充气量m和安全气囊泄气孔直径sa;

[0103]

转向管柱设计参数包括:转向管柱压溃力fc。

[0104]

将目标约束系统刚度曲线围成的面积中分配至安全带系统内的第一约束系统刚度k1即第一个梯形斜边的斜率定义为安全带等效刚度,则此时安全带等效刚度k1为400g。

[0105]

根据公式:kb=k1×mches

t计算安全带织物刚度kb,其中乘员胸部质量m

chest

可根据国际标准设定,本实施优选设为16.8kg。则:

[0106][0107]

即碰撞过程中,当安全带拉伸至65856n/m时,安全带会发生断裂。

[0108]

进一步地,根据公式f

l

=g1×mchest

计算安全带限力值f

l

,则:

[0109]fl

=g1×mchest

=20

×

9.8

×

16.8=3292.8n/m

[0110]

即碰撞过程中,当安全带对乘员胸部的压力值达到3292.8n/m时,安全带会自动持续放开一定距离。

[0111]

进一步地,根据公式fc=(g

2-g1)

×mchest

计算转向管柱压溃力fc,则:

[0112]

fc=(g

2-g1)

×mchest

=(38-20)

×

9.8

×

16.8=2963n/m

[0113]

即碰撞过程中,当转向管柱受到的压力超过2963n/m时,转向管柱开始收缩。

[0114]

进一步地,根据公式(1)和(2)自动计算出安全气囊充气量m和安全气囊泄气孔直径sa间的关系表达式,二者关系可由下述响应面表示:

[0115]

z=633.860028011094-28.0224525176941m+9.24543577531279sa+0.60987359

[0116]

3240088m

2-0.262593236107228s

a2-0.205224151625346msa[0117]-0.00176443797668995m3+0.00228716113286713s

a3

[0118]

其中,当第二约束系统刚度k2确定后,能够获得多组满足上述响应关系的安全气囊充气量m和安全气囊泄气孔直径sa的值,表1为本发明实施例三提供的满足响应关系的安全气囊充气量m和安全气囊泄气孔直径sa取值。

[0119]

表1满足响应关系的安全气囊充气量m和安全气囊泄气孔直径sa取值

[0120]

安全气囊泄气孔直径(mm)安全气囊充气量(g)5020.25665121.97755223.62965325.22875426.78635528.31135629.81025731.25535833.01055934.20156035.62486137.02656238.54966339.9396644137086542.8049

[0121]

s350、输出安全带织物刚度kb、安全带限力值f

l

、转向管柱压溃力fc。同时输出16组安全气囊充气量m和安全气囊泄气孔直径sa供设计人员选择。

[0122]

实施例四

[0123]

图8为本发明实施例四提供的约束系统的参数获取装置的结构示意图。本发明实施例所提供的约束系统的参数获取装置可执行本发明任意实施例所提供的约束系统的参数获取方法,具备执行方法相应的功能模块和有益效果,该装置可以由软件和/或硬件的方式实现,并一般可集成于服务器或终端设备中。参照图8,本发明实施例四提供的约束系统的参数获取装置具体可以包括:

[0124]

约束系统刚度获取模块410,用于根据碰撞过程中车辆的简化双台阶波形各参数及乘员约束条件参数获取目标约束系统刚度曲线,其中,目标约束系统刚度曲线为乘员的加速度-相对位移曲线;

[0125]

约束系统刚度分解模块420,用于将目标约束系统刚度曲线围成的面积作为碰撞能量进行分割,以将碰撞能量分解至多个约束子系统,其中,约束子系统包括:安全带系统、安全气囊系统和转向管柱系统;

[0126]

约束系统参数设计模块430,用于根据安全带系统的碰撞能量获取安全带设计参数;根据转向管柱系统的碰撞能量获取转向管柱设计参数;根据安全气囊系统的碰撞能量获取安全气囊设计参数。

[0127]

本发明实施例四提供的技术方案,在软件中输入车辆的简化双台阶波形各参数及乘员约束条件参数,根据双台阶波形及乘员约束条件参数自动完成计算过程,输出目标约束系统刚度曲线,解决了现有技术中计算复杂、周期长的问题。除此之外,将目标约束系统刚度曲线围成的面积作为碰撞能量分解至多个子系统,能够直接准确地计算出车辆约束系统中各子系统的关键设计参数,缩短产品开发周期。并且,针对不同车型,可以通过调节上

述各个约束子系统的划分方式,提升约束系统适应性。

[0128]

在上述实施例的基础上,可选的,所述装置还包括:

[0129]

参数获取模块440:用于:

[0130]

在根据碰撞过程中车辆的简化双台阶波形及乘员约束条件参数获取约束系统刚度曲线之前,输入碰撞过程中车辆的简化双台阶波形参数;简化双台阶波形参数至少包括:发动机碰撞时刻t1、最大动态压溃时刻t2、第一台阶高度a1和第二台阶高度a2;

[0131]

输入乘员约束条件参数;所述乘员约束条件参数至少包括:乘员加速度限值g、乘员生存空间限值d。

[0132]

可选的,约束系统刚度获取模块410,还用于:

[0133]

根据面积相等原理进行简化双台阶波形与乘员运动响应的耦合分析,求解得出多个双梯形约束系统刚度曲线,其中,双梯形约束系统刚度曲线参数至少包括第一约束系统刚度k1、第一乘员加速度阈值g1、第二约束系统刚度k2和第二乘员加速度阈值g2;

[0134]

以乘员约束条件参数为限制条件,从多个双梯形约束系统刚度曲线中确定最优的双梯形约束系统刚度曲线,并作为目标约束系统刚度曲线。

[0135]

可选的,约束系统刚度获取模块410,还用于:

[0136]

设定第一乘员加速度阈值g1的初始值,并根据第一乘员加速度阈值g1获取对应的第一约束系统刚度k1、第二约束系统刚度k2和第二乘员加速度阈值g2的初始值;

[0137]

根据双梯形约束系统刚度曲线参数的初始值获取乘员加速度-相对位移的曲线图;不断调整第一乘员加速度阈值的取值,获取满足乘员约束条件参数的乘员加速度-相对位移的曲线图作为目标约束系统刚度曲线。

[0138]

可选的,约束系统刚度分解模块420,还用于:

[0139]

将目标约束系统刚度曲线围成的面积中,乘员加速度小于第一乘员加速度阈值g1的区域分割至安全带系统;

[0140]

将目标约束系统刚度曲线围成的面积中,乘员加速度大于第一乘员加速度阈值g1,乘员与车辆之间相对位移大于第一位移阈值d1且小于第二位移阈值d2的区域分割至安全气囊系统;

[0141]

将目标约束系统刚度曲线围成的面积中,乘员加速度大于第一乘员加速度阈值g1,且乘员与车辆之间相对位移大于第二位移阈值d2的区域分割至转向管柱系统。

[0142]

可选的,安全带设计参数包括:安全带织物刚度kb和安全带限力值f

l

;

[0143]

安全气囊设计参数包括:安全气囊充气量m和安全气囊泄气孔直径sa;

[0144]

转向管柱设计参数包括:转向管柱压溃力fc。

[0145]

可选的,约束系统参数设计模块430中,还用于:

[0146]

根据目标约束系统刚度曲线获取安全带等效刚度k1;

[0147]

根据安全带等效刚度k1获取安全带织物刚度kb=k1×mchest

;m

chest

为乘员胸部质量;

[0148]

根据第一乘员加速度阈值g1获取安全带限力值f

l

=g1×mchest

;

[0149]

根据目标约束系统刚度曲线获取乘员加速度峰值g2;

[0150]

根据乘员加速度峰值g2获取转向管柱压溃力fc=(g

2-g1)

×mchest

;m

chest

为乘员胸部质量。

[0151]

根据目标约束系统刚度曲线获取安全气囊等效刚度k2;

[0152]

根据安全气囊等效刚度k2,拟合出安全气囊充气量m和安全气囊泄气孔直径sa间的关系曲线图;

[0153]

选择多组安全气囊充气量m和安全气囊泄气孔直径sa的组合进行输出。

[0154]

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。