1.本发明涉及轨道交通装备及设施领域,尤其是涉及一种抑制轨道车辆车体垂向振动的车下减振器。

背景技术:

2.轨道交通建设是国家综合国力的重要体现之一,欲充分发挥我国超大规模市场优势和内需潜力,国内大循环离不开区域协调发展,加强综合交通网络建设可推动区域协调发展,轨道交通建设备受瞩目。

3.近些年来,随着我国轨道交通行业的快速发展,其低成本、高效、便捷、环保、安全等优势使得人们对轨道交通运输方式的依赖性逐渐增强,同时人们对轨道交通车辆运行安全性、平稳性、舒适性提出了更高的要求。

4.然而,由于车体轻量化技术在铁路运输行业的应用、轨道车辆运行速度的不断提高等因素,使得轨道车辆在运行过程中,受到线路激扰时车体更容易产生较强的振动,尤其车体轻量化技术的广泛应用,极易引起车体垂向弹性振动,使得车辆在运行过程中车体垂向振动更加严重。

5.此外,车辆的异常振动问题伴随着振动噪声污染、乘坐舒适性恶化、车辆运行平稳性和安全性下降、轨道交通建设运营成本的增加等问题。

6.因此,控制和治理轨道车辆面临的车体垂向异常振动问题具有重要的现实意义和价值。

技术实现要素:

7.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种抑制轨道车辆车体垂向振动的车下减振器。

8.本发明的目的可以通过以下技术方案来实现:

9.一种抑制轨道车辆车体垂向振动的车下减振器,该车下减振器包括安装支架、约束轴、橡胶弹簧和质量惯性块,所述的安装支架上部与车体底部承重梁固定连接,所述的约束轴顶端的上圆盘座通过安装支架连接螺栓固定在安装支架顶部横梁中心处,并且约束轴的底端与固定在安装支架底部横梁中心处的圆盘座之间设有间隙,所述的质量惯性块间隙安装于约束轴中部,所述的橡胶弹簧设有两个,分别设置在质量惯性块上部和下部,为质量惯性块与约束轴发生相对垂向振动时提供刚度和阻尼。

10.所述的安装支架为一立方体支架,其上部通过安装孔与车体底部承重梁固定连接。

11.所述的约束轴的底端与圆盘座之间的间隙为3-5mm,用以方便安装减振器元件以及协调热胀冷缩的影响。

12.所述的质量惯性块由两个子质量惯性块通过质量惯性块连接螺栓合围而成,并且在质量惯性块中部形成用以穿过约束轴且间隙配合的垂向通孔。

13.所述的质量惯性块的上下表面分别开设上沉头孔和下沉头孔。

14.两个橡胶弹簧中,上橡胶弹簧安装在质量惯性块上沉头孔与上圆盘座之间,下橡胶弹簧安装在质量惯性块下沉头孔与圆盘座之间。

15.所述的质量惯性块为接拆分结构。

16.所述的安装支架顶部横梁和底部横梁均为x状结构,所述的上圆盘座与约束轴一体成型。

17.该车下减振器的装配步骤包括:

18.1)分别将两个橡胶弹簧套设在约束轴上以实现对质量惯性块的垂向定位;

19.2)通过螺栓将圆盘座固定在安装支架底部横梁中心位置处;

20.3)将约束轴的上圆盘座通过螺栓固定在安装支架顶部横梁中心位置处,并且使得约束轴的下端面与圆盘座之间留有3~5mm间隙;

21.4)将两个子质量惯性块通过螺栓合围后安装在约束轴3上,质量惯性块中心的垂向通孔与约束轴之间形成间隙配合,同时上两个橡胶弹簧置于沉头孔中进行安装;

22.5)安装支架2通过安装孔1与车体底部承重梁连接,完成车下减振器的整体安装。

23.在轨道车辆运行过程中,当车体发生垂向振动时,质量惯性块与约束轴之间发生垂向相对运动,两个橡胶弹簧为质量惯性块的垂向振动提供刚度和阻尼,降低车体垂向振动,提高车辆运行平稳性及乘坐舒适度。

24.与现有技术相比,本发明具有以下优点:

25.一、本发明安装于车体底部承载梁上,装配方式简单,安装使用方便。

26.二、本发明可靠性高,相对于复杂的主动控制式减振器,无外界能量影响,可长时间高效可靠地工作。

27.三、本发明结构制造相对简单,生产成本低。

28.四、采用橡胶弹簧为系统振动提供刚度和阻尼,易实现理想的非线性特性,且橡胶弹簧减振过程中产生的噪声更小,另外,橡胶弹簧无需润滑,有利于维护保养。

29.五、本发明减振效果显著,有效控制车体垂向振动并提高车辆运行平稳性及乘坐舒适度。

30.六、本发明应用场景灵活,可广泛应用于高速铁路、普通铁路、城际铁路等轨道交通车辆。

附图说明

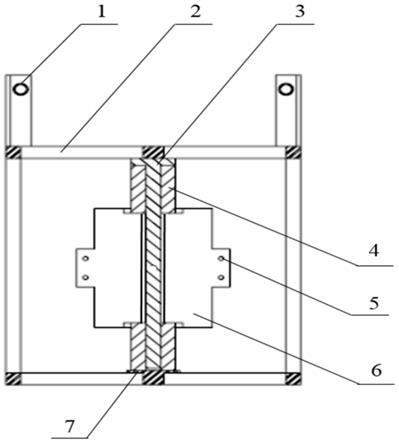

31.图1为本发明的剖面结构示意图。

32.图2为本发明的整体结构示意图。

33.图3为本发明结构的主视图。

34.图4为本发明结构的左视图。

35.图5为本发明结构的俯视图。

36.图6为本发明约束轴元件结构示意图。

37.图中标记说明:

38.1、安装孔,2、安装支架,3、约束轴,4、橡胶弹簧,5、质量惯性块连接螺栓,6、质量惯性块,7、圆盘座,8、安装支架连接螺栓。

具体实施方式

39.下面结合附图和具体实施例对本发明进行详细说明。

40.实施例

41.如图1所示,本发明提供一种抑制轨道车辆车体垂向振动的车下减振器,主要包括安装支架2、约束轴3、橡胶弹簧4、质量惯性块6,安装支架2通过安装孔1 与车体底部承重梁连接,为整个减振器提供连接支撑作用,各减振元件均在安装支架2内部;

42.如图2、图5和图6所示,约束轴3只有上端与安装支架2连接,约束轴3的上端为圆盘座并通过螺栓8与安装支架2连接,约束轴3的下端与安装支架2上的圆盘座7之间留有3~5mm间隙,这既方便减振器元件的安装,又可以协调车辆在热带及严寒不同温度地区运营时给约束轴3、安装支架2带来的热胀冷缩的影响;橡胶弹簧4套设于约束轴3上以实现橡胶弹簧4的垂向定位;

43.如图1、图3和图4所示,两个子质量惯性块可通过螺栓5安装于约束轴3上,合围后的质量惯性块6的垂向通孔与约束轴3之间形成间隙配合以保障质量惯性块 6可与约束轴3之间发生垂向相对位移;质量惯性块6上下端均设有沉头孔,质量惯性块6上侧的橡胶弹簧4两端分别与约束轴3的圆盘座、质量惯性块6的上沉头孔接触,质量惯性块6下侧的橡胶弹簧4两端分别与质量惯性块6的下沉头孔、安装支架2上的圆盘座7接触。

44.该减振器的具体装配步骤如下:

45.a、橡胶弹簧4套于约束轴3上以实现质量惯性块6的垂向定位;

46.b、圆盘座7通过螺栓固定于安装支架2底部横梁中心位置处;

47.c、约束轴3的上端圆盘座通过螺栓8固定在安装支架2顶部横梁中心位置处,约束轴3的下端面与安装支架2底部横梁上的圆盘座7之间留有3~5mm间隙;

48.d、两个子质量惯性块通过螺栓5合围后安装于约束轴3上,质量惯性块6的垂向通孔与约束轴3之间形成间隙配合,同时上下两个橡胶弹簧4置于沉头孔中进行安装;

49.e、安装支架2通过安装孔1与车体底部承重梁连接。

50.该减振器的工作原理如下:

51.在轨道车辆运行过程中,车体发生垂向振动时,本发明质量惯性块6与约束轴 3之间发生垂向相对运动,两个橡胶弹簧4为质量惯性块6的垂向振动提供刚度和阻尼,降低车体垂向振动,并提高车辆运行平稳性及乘坐舒适度,抑制方法容易,减振系统可靠性高,稳定性好。