1.本实用新型涉及聚氨酯树脂生产技术领域,尤其涉及一种聚氨酯树脂生产用输送装置。

背景技术:

2.树脂通常是指受热后有软化或熔融范围,软化时在外力作用下有流动倾向,常温下是固态、半固态,有时也可以是液态的有机聚合物,广义地上定义,可以作为塑料制品加工原料的任何高分子化合物都称为树脂,聚氨酯树脂时比较常见的一种,在聚氨酯树脂的生产时需要使用到一种输送装置对原料进行输送。

3.现有的原料输送装置在运输的过程中容易出现沉淀,为解决上述问题,我们提出了一种配重砝码用替换装置。

4.为解决上述问题,我们提出了一种聚氨酯树脂生产用输送装置。

技术实现要素:

5.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种聚氨酯树脂生产用输送装置。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种聚氨酯树脂生产用输送装置,包括底板以及输送箱,所述输送箱通过螺栓固定在底板上,所述底板的两端均焊接有牵引钩,所述输送箱中水平设有搅拌轴,且搅拌轴上均匀布置有搅拌叶;以及安装在所述输送箱一侧的齿轮防护箱,所述齿轮防护箱中设有第一锥齿轮,所述搅拌轴的一端与所述第一锥齿轮连接;以及与所述第一锥齿轮啮合的第二锥齿轮,且第二锥齿轮水平布置,所述第二锥齿轮底端连接有传动轴,所述传动轴穿过底板连接有第三锥齿轮;所述底板下端面通过轮架安装有四组车轮,其中两两车轮之间通过车轴连接,其中一处车轴的中部设有与所述第三锥齿轮啮合的第四锥齿轮。

8.优选的,所述第四锥齿轮内壁与车轴通过键齿滑动连接。

9.优选的,所述车轴上固设有电磁铁,所述第四锥齿轮一侧的车轴固设有挡环,且第四锥齿轮的另一侧固定有铁芯。

10.优选的,所述电磁铁与铁芯之间的车轴上设置有弹簧。

11.优选的,所述输送箱顶部设有加料口,且加料口处设有加料盖。

12.优选的,所述输送箱底部远离的齿轮防护箱的一侧连接有输送管。

13.本实用新型的有益效果是:

14.1、本实用新型中,车轴上设置第四锥齿轮,当车轮滚动时,会带动第四锥齿轮以及第三锥齿轮转动,其动力经传动轴由第二锥齿轮传递至第一锥齿轮,从而利用行车中车轮的动力为搅拌轴传递动力,最大限度节省能源,且能够有效避免沉淀现象;

15.2、本实用新型中,设置电磁铁以及弹簧可以控制第四锥齿轮以及第三锥齿轮的接合与分离,从而可以控制搅拌轴在需要时接合车轮动力对树脂进行搅拌。

附图说明

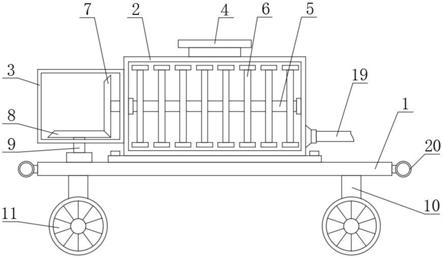

16.图1为本实用新型提出的一种聚氨酯树脂生产用输送装置的主视结构示意图;

17.图2为本实用新型提出的一种聚氨酯树脂生产用输送装置中车轴的主视结构示意图;

18.图3为本实用新型提出的一种聚氨酯树脂生产用输送装置中车轴的侧视结构示意图。

19.图中:1底板、2输送箱、3齿轮防护箱、4加料盖、5搅拌轴、6搅拌叶、7第一锥齿轮、8第二锥齿轮、9传动轴、10轮架、11车轮、12车轴、13第三锥齿轮、14第四锥齿轮、15铁芯、16弹簧、17电磁铁、18挡环、19输送管、20牵引钩。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

21.本实施例中,参照图1-3,一种聚氨酯树脂生产用输送装置,包括底板1以及输送箱2,输送箱2通过螺栓固定在底板1上,底板1的两端均焊接有牵引钩20,输送箱2中水平设有搅拌轴5,且搅拌轴5上均匀布置有搅拌叶6。

22.其中,齿轮防护箱3安装在输送箱2的一侧,齿轮防护箱3中设有第一锥齿轮7,搅拌轴5的一端与第一锥齿轮7连接。

23.其中,第二锥齿轮8与第一锥齿轮7互相啮合,且第二锥齿轮8水平布置,第二锥齿轮8底端连接有传动轴9,传动轴9穿过底板1连接有第三锥齿轮13。

24.另外,底板1下端面通过轮架10安装有四组车轮11,其中两两车轮11之间通过车轴12连接,其中一处车轴12的中部设有与第三锥齿轮13啮合的第四锥齿轮14。

25.第四锥齿轮14内壁与车轴12通过键齿滑动连接,车轴12上固设有电磁铁17,第四锥齿轮14一侧的车轴固设有挡环18,且第四锥齿轮14的另一侧固定有铁芯15,电磁铁17与铁芯15之间的车轴上设置有弹簧16,输送箱2顶部设有加料口,且加料口处设有加料盖4,输送箱2底部远离的齿轮防护箱3的一侧连接有输送管19。

26.具体实施方式:本装置为一种聚氨酯树脂生产用输送装置,使用本装置时,将树脂装入输送箱2中,通过牵引钩20牵引车轮11滚动,从而带动第四锥齿轮14以及与其啮合的第三锥齿轮13转动,其动力再经传动轴9由第二锥齿轮8传递至第一锥齿轮7,从而利用行车中车轮11的动力为输送箱2中的搅拌轴5传递动力,最大限度节省能源,且能够有效避免沉淀现象。

27.另外,通过控制电磁铁17的通断电配合弹簧16可以使第四锥齿轮14在车轴12上滑动,实现第四锥齿轮14以及第三锥齿轮13的接合与分离,从而可以控制搅拌轴5在需要时接合车轮11的动力对树脂进行搅拌。

28.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种聚氨酯树脂生产用输送装置,包括底板(1)以及输送箱(2),其特征在于,所述输送箱(2)通过螺栓固定在底板(1)上,所述底板(1)的两端均焊接有牵引钩(20),所述输送箱(2)中水平设有搅拌轴(5),且搅拌轴(5)上均匀布置有搅拌叶(6);以及安装在所述输送箱(2)一侧的齿轮防护箱(3),所述齿轮防护箱(3)中设有第一锥齿轮(7),所述搅拌轴(5)的一端与所述第一锥齿轮(7)连接;以及与所述第一锥齿轮(7)啮合的第二锥齿轮(8),且第二锥齿轮(8)水平布置,所述第二锥齿轮(8)底端连接有传动轴(9),所述传动轴(9)穿过底板(1)连接有第三锥齿轮(13);所述底板(1)下端面通过轮架(10)安装有四组车轮(11),其中两两车轮(11)之间通过车轴(12)连接,其中一处车轴(12)的中部设有与所述第三锥齿轮(13)啮合的第四锥齿轮(14)。2.根据权利要求1所述的一种聚氨酯树脂生产用输送装置,其特征在于,所述第四锥齿轮(14)内壁与车轴(12)通过键齿滑动连接。3.根据权利要求1所述的一种聚氨酯树脂生产用输送装置,其特征在于,所述车轴(12)上固设有电磁铁(17),所述第四锥齿轮(14)一侧的车轴固设有挡环(18),且第四锥齿轮(14)的另一侧固定有铁芯(15)。4.根据权利要求3所述的一种聚氨酯树脂生产用输送装置,其特征在于,所述电磁铁(17)与铁芯(15)之间的车轴上设置有弹簧(16)。5.根据权利要求1所述的一种聚氨酯树脂生产用输送装置,其特征在于,所述输送箱(2)顶部设有加料口,且加料口处设有加料盖(4)。6.根据权利要求1所述的一种聚氨酯树脂生产用输送装置,其特征在于,所述输送箱(2)底部远离的齿轮防护箱(3)的一侧连接有输送管(19)。

技术总结

本实用新型涉及聚氨酯树脂生产技术领域,尤其涉及一种聚氨酯树脂生产用输送装置,包括底板以及输送箱,所述输送箱通过螺栓固定在底板上,所述底板的两端均焊接有牵引钩,所述输送箱中水平设有搅拌轴,且搅拌轴上均匀布置有搅拌叶;以及安装在所述输送箱一侧的齿轮防护箱,所述齿轮防护箱中设有第一锥齿轮,所述搅拌轴的一端与所述第一锥齿轮连接;以及与所述第一锥齿轮啮合的第二锥齿轮,且第二锥齿轮水平布置,所述第二锥齿轮底端连接有传动轴,所述传动轴穿过底板连接有第三锥齿轮。设置电磁铁以及弹簧可以控制第四锥齿轮以及第三锥齿轮的接合与分离,从而可以控制搅拌轴在需要时接合车轮动力对树脂进行搅拌。接合车轮动力对树脂进行搅拌。接合车轮动力对树脂进行搅拌。

技术研发人员:宋志伟

受保护的技术使用者:南雄九盾化工有限公司

技术研发日:2021.05.28

技术公布日:2022/1/28