1.本发明涉及轨道检测辅助设备技术领域,尤其涉及一种轨道交通检测机器人用智能检测结构及其使用方法。

背景技术:

2.铁路轨道是铁路运输业的基础设备,它常年裸露在大自然中,经受着风雨冻融及承受列车荷载,轨道几何尺寸不断变化,路基及道床不断产生变形,钢轨、联结零件及轨枕不断磨损。

3.目前使用轨道交通检测机器人对轨道进行检测,但检测轨道管片表面缺陷结构较为单一,在检测型材强度的同时,不能兼顾对轨道的轨距、水平、左右轨向及正矢、左右高低及三角坑等几何参数的检测。

技术实现要素:

4.本发明的目的在于提供一种轨道交通检测机器人用智能检测结构及其使用方法,旨在解决现有技术中的使用轨道交通检测机器人对轨道进行检测型材强度的同时,不能兼顾对轨道进行几何参数的检测的技术问题。

5.为实现上述目的,本发明采用的一种轨道交通检测机器人用智能检测结构,所述轨道交通检测机器人用智能检测结构包括安装座、支撑杆、转动组件、第一连接杆、第二连接杆、放置板、放置框、安装条、挡条、复位弹簧和弧块,所述支撑杆的一端与所述安装座固定连接,所述转动组件与所述支撑杆的另一端固定连接,所述第一连接杆的一端与所述转动组件固定连接,所述第一连接杆的另一端与所述第二连接杆固定连接,所述第一连接杆和所述第二连接杆的外侧壁上分别设置有所述放置板,所述放置框与所述放置板固定连接,并位于所述放置板的外侧壁,所述安装条与所述安装座固定连接,所述挡条与所述安装条固定连接,所述安装条上具有安装腔,所述复位弹簧的一端与所述安装条固定连接,并位于所述安装腔内,所述弧块与所述复位弹簧的另一端固定连接。

6.控制所述转动组件运作,驱动所述第一连接杆往所述弧块方向转动,所述弧块被所述第一连接杆挤压至所述安装腔内,直至所述第一连接杆与所述安装座形成平行,使用所述放置框内的轨道检测仪器,对轨道的型材强度和几何参数进行检测,实现使用轨道交通检测机器人对轨道进行检测型材强度的同时,能够兼顾对轨道进行几何参数的检测。

7.其中,所述轨道交通检测机器人用智能检测结构还包括外筒和内杆,所述外筒与所述安装条固定连接,并位于所述安装腔内,所述内杆的一端与所述外筒滑动连接,所述内杆的另一端与所述弧块固定连接,且所述复位弹簧分别围绕于所述外筒和所述内杆的外侧壁。

8.所述复位弹簧分别围绕于所述外筒和所述内杆的外侧壁,所述内杆在所述外筒内滑动,提高所述复位弹簧的稳定性。

9.其中,所述转动组件包括转动电机、减速机和转动环,所述转动电机与所述支撑杆

固定连接,所述减速机与所述转动电机的输出端固定连接,所述转动环与所述减速机的输出端固定连接,所述第一连接杆与所述转动环固定连接。

10.所述转动电机与所述减速机相配合,驱动所述转动环转动,从而带动所述第一连接杆转动。

11.其中,所述安装座包括固定板、支撑柱和底座,所述支撑柱的一端与所述固定板固定连接,所述支撑柱的另一端与所述底座固定连接,所述支撑杆与所述底座固定连接。

12.所述固定板固定于轨道交通检测机器人上,所述支撑柱支撑所述底座。

13.其中,所述放置框包括框体、安装框、门板和调节弹簧,所述框体与所述放置板固定连接,并位于所述放置板的外侧壁,所述安装框与所述框体相连通,所述调节弹簧的一端与所述安装框固定连接,并位于所述安装框的内部,所述门板与所述调节弹簧的另一端固定连接。

14.工作人员按压所述门板,使得所述门板往所述安装框内移动,此时所述调节弹簧压缩,并具有回弹力,这时所述框体露出,工作人员可将轨道检测仪器进行安装或取卸,以便工作人员对轨道检测仪器进行检修。

15.其中,所述放置框还包括摩擦垫,所述摩擦垫与所述框体固定连接,并位于所述框体的内侧壁。

16.所述摩擦垫增加对轨道检测仪器的摩擦,提高轨道检测仪器在所述框体内的稳定性。

17.本发明还提供一种采用上述所述的一种轨道交通检测机器人用智能检测结构的使用方法,包括如下步骤:

18.控制所述转动组件运作,所述转动组件驱动所述第一连接杆往远离所述挡条的方向转动,所述第一连接杆接触所述弧块;

19.挤压所述弧块,使得所述弧块往所述安装腔内移动,所述复位弹簧压缩,并具有回弹力;

20.操控两个所述放置框内的轨道检测仪器,进行轨道的型材强度检测和轨道的几何参数检测;

21.收纳所述第一连接杆,完成检测。

22.本发明的一种轨道交通检测机器人用智能检测结构及其使用方法,所述安装座固定于轨道交通检测机器人上,两个所述放置框内分别放置有轨道检测仪器,其中一个轨道检测仪器用于检测型材强度,另一个轨道检测仪器用于检测几何参数,通过当未使用轨道检测仪器时,所述第一连接杆位于所述弧块和所述挡条之间,所述第一连接杆与所述安装座相对垂直,避免轨道交通检测机器人在移动过程中,所述放置框与外界物体碰撞,从而造成轨道检测仪器损坏;当使用轨道检测仪器进行型材强度和几何参数的检测时,控制所述转动组件运作,所述转动组件驱动所述第一连接杆往远离所述挡条的方向移动,所述第一连接杆接触所述弧块,并挤压所述弧块,直至所述弧块被挤压至所述安装腔内,此时所述复位弹簧压缩,并具有回弹力,所述转动组件带动所述第一连接杆转动,直至所述第一连接杆与所述安装座形成平行,此时可以使用所述放置框内的轨道检测仪器,对轨道的型材强度和几何参数进行检测,实现了使用轨道交通检测机器人对轨道进行检测型材强度的同时,能够兼顾对轨道进行几何参数的检测。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

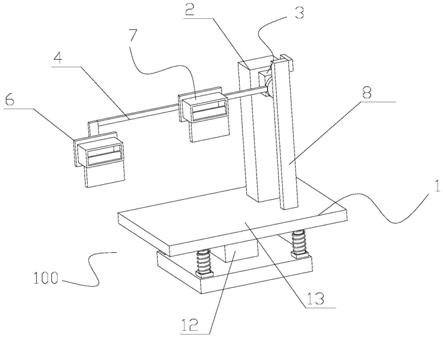

24.图1是本发明的轨道交通检测机器人用智能检测结构的结构示意图。

25.图2是本发明的轨道交通检测机器人用智能检测结构的正视图。

26.图3是本发明的图2的a-a线结构剖视图。

27.图4是本发明的轨道交通检测机器人用智能检测结构的后视图。

28.图5是本发明的轨道交通检测机器人用智能检测结构的俯视图。

29.图6是本发明的图5的b-b线结构剖视图、

30.图7是本发明的图6的c处局部结构放大图。

31.图8是本发明的轨道交通检测机器人用智能检测结构使用方法的步骤流程图。

32.100-轨道交通检测机器人用智能检测结构、1-安装座、2-支撑杆、3-转动组件、4-第一连接杆、5-第二连接杆、6-放置板、7-放置框、8-安装条、9-挡条、11-固定板、12-支撑柱、13-底座、31-转动电机、32-减速机、33-转动环、71-框体、72-安装框、73-门板、74-调节弹簧、81-安装腔、101-复位弹簧、102-弧块、103-外筒、104-内杆、105-摩擦垫、106-减震组件、107-固定杆、108-滑动杆、1061-托块、1062-减震弹簧。

具体实施方式

33.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

34.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

35.请参阅图1至图7,本发明提供了一种轨道交通检测机器人用智能检测结构100,轨道交通检测机器人用智能检测结构100包括安装座1、支撑杆2、转动组件3、第一连接杆4、第二连接杆5、放置板6、放置框7、安装条8、挡条9、复位弹簧101和弧块102,支撑杆2的一端与安装座1固定连接,转动组件3与支撑杆2的另一端固定连接,第一连接杆4的一端与转动组件3固定连接,第一连接杆4的另一端与第二连接杆5固定连接,第一连接杆4和第二连接杆5的外侧壁上分别设置有放置板6,放置框7与放置板6固定连接,并位于放置板6的外侧壁,安装条8与安装座1固定连接,挡条9与安装条8固定连接,安装条8上具有安装腔81,复位弹簧101的一端与安装条8固定连接,并位于安装腔81内,弧块102与复位弹簧101的另一端固定连接;轨道交通检测机器人用智能检测结构100还包括外筒103和内杆104,外筒103与安装条8固定连接,并位于安装腔81内,内杆104的一端与外筒103滑动连接,内杆104的另一端与弧块102固定连接,且复位弹簧101分别围绕于外筒103和内杆104的外侧壁。

36.在本实施方式中,安装座1固定于轨道交通检测机器人上,两个放置框7内分别放置有轨道检测仪器,其中一个轨道检测仪器用于检测型材强度,另一个轨道检测仪器用于检测几何参数,通过当未使用轨道检测仪器时,第一连接杆4位于弧块102和挡条9之间,第一连接杆4与安装座1相对垂直,避免轨道交通检测机器人在移动过程中,放置框7与外界物体碰撞,从而造成轨道检测仪器损坏;当使用轨道检测仪器进行型材强度和几何参数的检测时,控制转动组件3运作,转动组件3驱动第一连接杆4往远离挡条9的方向移动,第一连接杆4接触弧块102,并挤压弧块102,直至弧块102被挤压至安装腔81内,此时复位弹簧101压缩,并具有回弹力,复位弹簧101分别围绕于外筒103和内杆104的外侧壁,内杆104在外筒103内滑动,提高复位弹簧101的稳定性,转动组件3带动第一连接杆4转动,直至第一连接杆4与安装座1形成平行,此时可以使用放置框7内的轨道检测仪器,对轨道的型材强度和几何参数进行检测,实现了使用轨道交通检测机器人对轨道进行检测型材强度的同时,能够兼顾对轨道进行几何参数的检测。

37.转动组件3包括转动电机31、减速机32和转动环33,转动电机31与支撑杆2固定连接,减速机32与转动电机31的输出端固定连接,转动环33与减速机32的输出端固定连接,第一连接杆4与转动环33固定连接。

38.在本实施方式中,转动电机31运作,转动电机31与减速机32相配合,驱动转动环33转动,从而带动第一连接杆4转动。

39.安装座1包括固定板11、支撑柱12和底座13,支撑柱12的一端与固定板11固定连接,支撑柱12的另一端与底座13固定连接,支撑杆2与底座13固定连接;轨道交通检测机器人用智能检测结构100还包括多组减震组件106,每组减震组件106分别与底座13固定连接,并均位于底座13和固定板11之间;减震弹簧1062包括托块1061和减震弹簧1062,托块1061与固定板11固定连接,减震弹簧1062的一端与底座13固定连接,减震弹簧1062的另一端与托块1061固定连接;轨道交通检测机器人用智能检测结构100还包括固定杆107和滑动杆108,固定杆107与托块1061固定连接,滑动杆108的一端与固定杆107滑动连接,滑动杆108的另一端与底座13固定连接,且减震弹簧1062分别围绕于固定杆107和滑动杆108的外侧壁。

40.在本实施方式中,固定板11固定于轨道交通检测机器人上,支撑柱12支撑底座13,减震组件106位于固定板11的边角处,当轨道交通检测机器人在移动过程中,减震弹簧1062吸收底座13的边角受到的震动,从而降低底座13晃动程度,以便达到减震效果,减震弹簧1062分别围绕于固定杆107和滑动杆108的外侧壁,滑动杆108在固定杆107内滑动,滑动杆108与固定杆107相配合,提高减震弹簧1062的稳定性。

41.放置框7包括框体71、安装框72、门板73和调节弹簧74,框体71与放置板6固定连接,并位于放置板6的外侧壁,安装框72与框体71相连通,调节弹簧74的一端与安装框72固定连接,并位于安装框72的内部,门板与调节弹簧74的另一端固定连接;放置框7还包括摩擦垫105,摩擦垫105与框体71固定连接,并位于框体71的内侧壁。

42.在本实施方式中,框体71内放置有轨道检测仪器,当装卸轨道检测仪器时,工作人员按压门板73,使得门板73往安装框72内移动,此时调节弹簧74压缩,并具有回弹力,这时框体71露出,工作人员可将轨道检测仪器进行安装或取卸,以便工作人员对轨道检测仪器进行检修,摩擦垫105增加对轨道检测仪器的摩擦,提高轨道检测仪器在框体71内的稳定

性。

43.请参阅图8,本发明还提供了一种采用上述的轨道交通检测机器人用智能检测结构100的使用方法,包括如下步骤:

44.s1:控制转动组件3运作,转动组件3驱动第一连接杆4往远离挡条9的方向转动,第一连接杆4接触弧块102;

45.s2:挤压弧块102,使得弧块102往安装腔81内移动,复位弹簧101压缩,并具有回弹力;

46.s3:操控两个放置框7内的轨道检测仪器,进行轨道的型材强度检测和轨道的几何参数检测;

47.s4:收纳第一连接杆4,完成检测。

48.其中,首先控制转动组件3运作,转动组件3驱动第一连接杆4往远离挡条9的方向转动,第一连接杆4接触弧块102,然后挤压弧块102,使得弧块102往安装腔81内移动,复位弹簧101压缩,并具有回弹力,再操控两个放置框7内的轨道检测仪器,进行轨道的型材强度检测和轨道的几何参数检测,最后收纳第一连接杆4,完成检测。

49.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。