1.本技术涉及汽车尾门的技术领域,具体而言,涉及一种具备维修性的汽车塑料尾门结构装置。

背景技术:

2.虽然市场上使用塑料尾门应用车型越来越多,但传统的塑料尾门的缺陷也日益凸显。

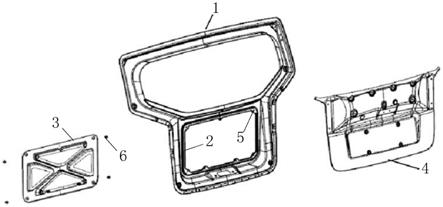

3.如图1所示,传统的塑料尾门通常是将尾门附件,如:塑料尾门加强板、塑料尾门门锁、塑料尾门铰链、塑料尾门雨刮电机以及塑料尾门线束等,安装在塑料尾门内板上,再将塑料尾门内板与塑料尾门外板通过压合粘结工艺,制成一体化封闭的塑料尾门总成,导致一体化封闭的塑料尾门内部无维修、检修以及更换附件的空间。

4.因此,当传统塑料尾门发生碰撞损坏尾门附件或尾门附件出现技术性故障时,一体化封闭的塑料尾门总成无法维修、检修、以及更换塑料尾门内的尾门附件,只能整体更换塑料尾门总成,这势必造成用户使用成本提高,从而导致装备塑料尾门的车型不被客户广泛接纳。

5.此外随着汽车“新四化”的加速落地,汽车车门也逐渐面向智能化、网联化、自动化开门趋势发展演变,未来的汽车尾门势必会配置更多的智能化、电动化的附件,当此类附件出现故障时也将面临不可维修、检修等问题,不利于汽车尾门智能化的发展。

技术实现要素:

6.本技术的目的在于:优化汽车塑料尾门结构,解决一体化封闭的塑料尾门无法更换、维修尾门附件的问题。

7.本技术的技术方案是:提供了一种具备维修性的汽车塑料尾门结构装置,尾门结构装置包括:塑料尾门内板,塑料快拆结构板,塑料尾门外板以及尾门附件;塑料尾门内板上设置有安装框;塑料尾门外板安装在塑料尾门内板上,塑料尾门外板位于安装框的外侧;塑料快拆结构板安装于安装框的内侧,其中,塑料快拆结构板、塑料尾门外板与安装框组成附件安装空间,塑料快拆结构板用于安装尾门附件。

8.上述任一项技术方案中,进一步地,安装框内侧的四个顶点处设置有固定螺孔,塑料快拆结构板的四个顶点处设置有固定通孔,固定通孔与固定螺孔位置相配合,尾门结构装置还包括:快拆螺栓;快拆螺栓用于穿过固定通孔以旋入固定螺孔,以使塑料快拆结构板安装于安装框的内侧。

9.上述任一项技术方案中,进一步地,安装框内侧的边缘设置有多个安装卡槽,塑料快拆结构板的边缘设置有多个安装卡扣,安装卡扣用于与安装卡槽相配合,以使塑料快拆结构板安装于安装框的内侧。

10.上述任一项技术方案中,进一步地,安装卡槽为t字型结构,安装卡扣为f形结构,安装卡扣的第一卡扣与安装卡槽横板的上侧相接触,安装卡扣的第二卡扣的末端设置有卡

钩,卡钩与安装卡槽横板的下侧相接触。

11.上述任一项技术方案中,进一步地,塑料快拆结构板上还设置有定位孔,定位孔用于对塑料快拆结构板定位。

12.上述任一项技术方案中,进一步地,尾门附件至少包括塑料尾门加强板、塑料尾门门锁、塑料尾门铰链、塑料尾门雨刮电机以及塑料尾门线束。

13.本技术的有益效果是:

14.本技术中的技术方案,对塑料尾门的结构进行优化,在塑料尾门内板上设置安装框,作为尾门附件的安装空间,并增加可拆卸的塑料快拆结构板作为尾门附件的安装板,以便当尾门附件出现技术性故障时,维修操作员通过拆卸塑料快拆结构板,实现塑料快拆结构板与塑料尾门内板的分离,从而获得尾门附件的维修、检修的空间,有效解决了传统塑料尾门存在的短板,使塑料尾门在维修、检修过程中省时省力,降低维修成本与客户的使用成本。

15.并且,通过设置塑料快拆结构板3,使得尾门附件可在供应商车间进行集中安装,有助于提高塑料尾门的集成化性能,减少了车辆主机厂在塑料尾门附件装配线上的设备投入以及车辆主机厂的总装环节的装配工序,进一步降低了车辆主机厂生产与制造成本,进而有助于降低车辆的生产成本。

附图说明

16.本技术的上述和/或附加方面的优点在结合下面附图对实施例的描述中将变得明显和容易理解,其中:

17.图1是现有技术中汽车塑料尾门的示意图;

18.图2是根据本技术的一个实施例的具备维修性的汽车塑料尾门结构装置的示意图;

19.图3是根据本技术的一个实施例的塑料快拆结构板的安装示意图;

20.图4是根据本技术的一个实施例的安装卡槽和安装卡扣的示意图。

具体实施方式

21.为了能够更清楚地理解本技术的上述目的、特征和优点,下面结合附图和具体实施方式对本技术进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互结合。

22.在下面的描述中,阐述了很多具体细节以便于充分理解本技术,但是,本技术还可以采用其他不同于在此描述的其他方式来实施,因此,本技术的保护范围并不受下面公开的具体实施例的限制。

23.如图2所示,本实施例提供了一种具备维修性的汽车塑料尾门结构装置,该尾门结构装置包括:尾门结构装置包括:塑料尾门内板1,塑料快拆结构板3,塑料尾门外板4以及尾门附件;塑料尾门内板1上设置有安装框2;塑料尾门外板4安装在塑料尾门内板1上,塑料尾门外板4位于安装框2的外侧;塑料快拆结构板3安装于安装框2的内侧,其中,塑料快拆结构板3、塑料尾门外板4与安装框2组成附件安装空间,塑料快拆结构板3用于安装尾门附件。

24.需要说明的是,尾门附件的安装位置可以根据实际需要进行设置,可以部分安装

在塑料快拆结构板3上,部分安装在塑料尾门内板1的安装框2上。

25.具体的,通过优化塑料尾门的结构,在塑料尾门内板1设置两处安装空间,一处用于安装尾门玻璃,一处用于安装尾门附件。在安装尾门附件时,在塑料尾门内板1的相应位置处设置安装框2和对应的塑料快拆结构板3,采用紧固结构将塑料快拆结构板3安装在安装框2上,再结合塑料尾门外板4组成附件安装空间,之后便可根据汽车尾门的设计,在塑料快拆结构板3相应位置处安装尾门附件,其中,尾门附件至少包括塑料尾门加强板、塑料尾门门锁、塑料尾门铰链、塑料尾门雨刮电机以及塑料尾门线束。

26.当尾门附件出现技术性故障时,维修操作员通过拆卸紧固结构,将塑料快拆结构板3拆除,因部分尾门附件安装在塑料快拆结构板3上,当塑料快拆结构板3与塑料尾门分离后,从而获得尾门附件的维修、检修的空间。相对现有塑料尾门,可实现更快速、低成本的维修方式,有效解决传统塑料尾门发生碰撞损坏尾门附件或尾门附件出现技术性故障时无法维修、检修、更换的技术问题。

27.需要说明的是,本实施例中的紧固结构既可以采用螺纹连接的形式,也可以利用卡扣连接的形式,还可以采用螺纹连接与卡扣连接相结合的形式。

28.如图3所示,在本实施例中,安装框2内侧的四个顶点处设置有固定螺孔5,塑料快拆结构板3的四个顶点处设置有固定通孔7,固定通孔7与固定螺孔5位置相配合,尾门结构装置还包括:快拆螺栓6;快拆螺栓6用于穿过固定通孔7以旋入固定螺孔5,以使塑料快拆结构板3安装于安装框2的内侧。

29.当尾门附件维修、检修后,将尾门附件安装回原位,再将塑料快拆结构板3与安装框2对齐,紧固快拆螺栓6,即可快速复原到拆卸前状态。

30.如图4所示,在本实施例的一个优选实现方式中,安装框2内侧的边缘设置有多个安装卡槽21,塑料快拆结构板3的边缘设置有多个安装卡扣8,安装卡扣8用于与安装卡槽21相配合,以使塑料快拆结构板3安装于安装框2的内侧。

31.具体的,为了便于塑料快拆结构板3的安装与对齐,在安装框2内侧的边缘设置多个安装卡槽21,并在塑料快拆结构板3的相应位置处设置安装卡扣8。当门附件维修、检修后,将安装卡扣8与安装卡槽21对齐,按压复位,同时紧固快拆螺栓6,即可快速复原到拆卸前状态。

32.进一步的,安装卡槽21为t字型结构,安装卡扣8为f形结构,安装卡扣8的第一卡扣81与安装卡槽21横板的上侧相接触,安装卡扣8的第二卡扣82的末端设置有卡钩,卡钩与安装卡槽21横板的下侧相接触。

33.在本实施例中,塑料快拆结构板3上还设置有定位孔9,定位孔9用于对塑料快拆结构板3定位。

34.本实施例中,通过设置定位孔9,能够便于塑料快拆结构板3生产过程中的定位,保证塑料快拆结构板3生产过程中的一致性,有利于塑料尾门的模块化生产,进一步降低汽车尾门的生产成本。

35.同时,通过模块化组装塑料尾门的方式,还能够获得汽车尾门更好的轻量化效果,在原有塑料尾门的基础上可再减轻5-8%的重量,进一步提升车辆续航里程,特别是对于电动汽车而言,提升了用户的使用体验。

36.以上结合附图详细说明了本技术的技术方案,本技术提出了一种具备维修性的汽

车塑料尾门结构装置,该尾门结构装置包括:塑料尾门内板,塑料快拆结构板,塑料尾门外板以及尾门附件;塑料尾门内板上设置有安装框;塑料尾门外板安装在塑料尾门内板上,塑料尾门外板位于安装框的外侧;塑料快拆结构板安装于安装框的内侧,其中,塑料快拆结构板、塑料尾门外板与安装框组成附件安装空间,塑料快拆结构板用于安装尾门附件。通过本技术中的技术方案,优化了汽车塑料尾门结构,解决了一体化封闭的塑料尾门无法更换、维修尾门附件的问题。

37.在本技术中,术语“安装”、“相连”、“连接”、“固定”等术语均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;“相连”可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

38.附图中的各个部件的形状均是示意性的,不排除与其真实形状存在一定差异,附图仅用于对本技术的原理进行说明,并非意在对本技术进行限制。

39.尽管参考附图详地公开了本技术,但应理解的是,这些描述仅仅是示例性的,并非用来限制本技术的应用。本技术的保护范围由附加权利要求限定,并可包括在不脱离本技术保护范围和精神的情况下针对实用新型所作的各种变型、改型及等效方案。