1.本实用新型属于茶叶自动加工设备领域,尤其涉及多机组串联揉捻机的茶叶自动送料小车。

背景技术:

2.为了提高茶叶的加工效率,很多的茶叶加工企业都采用自动化加工设备,其中揉捻作为茶叶加工的关键环节,通常采用多个揉捻机并列设置,再借助一台自动上料设备实现多台揉捻机的上料,进而提高了揉捻效率。

3.目前,采用的自动上料装置为皮带上料机,采用皮带上料机其缺点在于,只能采用间隔上料的方式,而且需要保证相邻两个揉捻机之间具有一定的间隔,上料过程中不便于实现定点的任意上料操作。

技术实现要素:

4.本实用新型的主要目的在于提供多机组串联揉捻机的茶叶自动送料小车,此自动送料小车采用自动行走的作业方式,能够沿着轨道实现自动行走,进而实现定点的灵活上料,提高了上料效率;而且上述的上料小车采用定点上料无需太多的上料空间,有效的缩小了相邻两台揉捻机之间的间距,减小了设备安装空间。

5.为了实现上述的技术特征,本实用新型的目的是这样实现的:多机组串联揉捻机的茶叶自动送料小车,它包括料斗框架,所述料斗框架的顶部固定有储料箱体,所述料斗框架的头部一侧固定有头部支架,所述头部支架的底端通过第一轴承座支撑安装有第一主轴,所述第一主轴的两端安装有第一轨道轮;所述第一主轴与用于驱动其转动的行走动力装置相连;所述料斗框架的尾部一侧底端通过第二轴承座支撑安装有第二主轴,所述第二主轴的两端安装有第二轨道轮;所述第一轨道轮和第二轨道轮支撑在平行布置的行走轨道的顶部,所述储料箱体的内部通过多根平行布置的翻板轴固定安装有能够转动开启的下料翻板,所述翻板轴与同步连杆机构相连,所述同步连杆机构与用于提供翻转动力的翻转动力装置相连。

6.使用时,所述行走轨道平行设置在揉捻机组的顶部,并沿着并列布置的多个揉捻机的长度方向布置。

7.所述储料箱体的外壁和料斗框架之间固定有外加强板。

8.所述行走动力装置包括电机,所述电机的输出轴与减速器的输入轴相连,所述减速器的输出轴与第一主轴固定相连,并驱动其转动;所述减速器通过固定杆与料斗框架固定相连。

9.所述同步连杆机构包括固定在翻板轴端头的端头连板,所述端头连板的另一端通过第一销轴铰接在主连板上,所述主连板的头部一端采用弯曲结构,所述弯曲结构通过第二销轴与翻转动力装置的输出端铰接相连。

10.所述翻板轴的两端分别支撑在固定在储料箱体外侧壁上的翻转轴承座上。

11.所述翻转动力装置包括气缸,所述气缸的缸体底座通过第三销轴铰接在耳座上,所述耳座固定在头部支架的外侧壁上,所述气缸的活塞杆末端固定有铰接头,所述铰接头通过第二销轴与同步连杆机构的主连板铰接相连。

12.所述端头连板采用平行布置。

13.本实用新型有如下有益效果:

14.1、此自动送料小车采用自动行走的作业方式,能够沿着轨道实现自动行走,进而实现定点的灵活上料,提高了上料效率;而且上述的上料小车采用定点上料无需太多的上料空间,有效的缩小了相邻两台揉捻机之间的间距,减小了设备安装空间。

15.2、通过行走动力装置能够用于提供行走动力,进而使得整个小车沿着轨道行走。

16.3、通过同步连杆机构能够用于同步的带动所有的翻板轴实现转动,进而实现料斗的开启,实现同步下料。

17.4、通过上述的翻转动力装置能够用于提供料斗开启的动力,进而实现自动下料。

附图说明

18.下面结合附图和实施例对本实用新型作进一步说明。

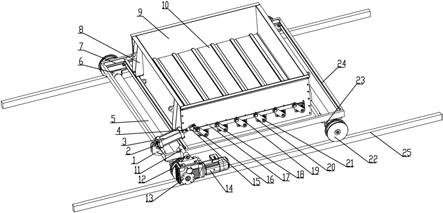

19.图1是本实用新型第一视角三维图。

20.图2是本实用新型第二视角三维图。

21.图3是本实用新型第三视角三维图。

22.图4是本实用新型第四视角三维图。

23.图中:耳座1、第三销轴2、气缸3、活塞杆4、第一主轴5、头部支架7、外加强板8、储料箱体9、下料翻板10、固定杆11、第一轨道轮12、减速器13、电机14、铰接头15、第二销轴16、主连板17、第一销轴18、翻板轴19、翻转轴承座20、端头连板21、第二轨道轮22、第二轴承座23、料斗框架24、行走轨道25、第二主轴26。

具体实施方式

24.下面结合附图对本实用新型的实施方式做进一步的说明。

25.参见图1-4,多机组串联揉捻机的茶叶自动送料小车,它包括料斗框架24,所述料斗框架24的顶部固定有储料箱体9,所述料斗框架24的头部一侧固定有头部支架7,所述头部支架7的底端通过第一轴承座6支撑安装有第一主轴5,所述第一主轴5的两端安装有第一轨道轮12;所述第一主轴5与用于驱动其转动的行走动力装置相连;所述料斗框架24的尾部一侧底端通过第二轴承座23支撑安装有第二主轴26,所述第二主轴26的两端安装有第二轨道轮22;所述第一轨道轮12和第二轨道轮22支撑在平行布置的行走轨道25的顶部,所述储料箱体9的内部通过多根平行布置的翻板轴19固定安装有能够转动开启的下料翻板10,所述翻板轴19与同步连杆机构相连,所述同步连杆机构与用于提供翻转动力的翻转动力装置相连。此自动送料小车采用自动行走的作业方式,能够沿着轨道实现自动行走,进而实现定点的灵活上料,提高了上料效率;而且上述的上料小车采用定点上料无需太多的上料空间,有效的缩小了相邻两台揉捻机之间的间距,减小了设备安装空间。

26.进一步的,使用时,所述行走轨道25平行设置在揉捻机组的顶部,并沿着并列布置的多个揉捻机的长度方向布置。通过采用上述结构的布置方式,能够保证送料小车沿着揉

捻机的顶部运行,进而给多个揉捻机进行供料,提高了其供料效率。

27.进一步的,所述储料箱体9的外壁和料斗框架24之间固定有外加强板8。通过上述的外加强板8增强了其结构强度。

28.进一步的,所述行走动力装置包括电机14,所述电机14的输出轴与减速器13的输入轴相连,所述减速器13的输出轴与第一主轴5固定相连,并驱动其转动;所述减速器13通过固定杆11与料斗框架24固定相连。通过行走动力装置能够用于提供行走动力,进而使得整个小车沿着轨道行走。工作过程中,通过电机14驱动减速器13,通过减速器13驱动第一主轴5,通过第一主轴5驱动第一轨道轮12,进而带动整个小车沿着轨道行走。

29.进一步的,所述同步连杆机构包括固定在翻板轴19端头的端头连板21,所述端头连板21的另一端通过第一销轴18铰接在主连板17上,所述主连板17的头部一端采用弯曲结构,所述弯曲结构通过第二销轴16与翻转动力装置的输出端铰接相连。通过同步连杆机构能够用于同步的带动所有的翻板轴19实现转动,进而实现料斗的开启,实现同步下料。工作过程中,通过主连板17能够同步的驱动端头连板21,通过端头连板21同步的带动翻板轴19,通过翻板轴19同步的驱动下料翻板10翻转,进而实现整个储料箱体9的自动下料。

30.进一步的,所述翻板轴19的两端分别支撑在固定在储料箱体9外侧壁上的翻转轴承座20上。通过上述的支撑结构保证了翻转轴19能够稳定的转动。

31.进一步的,所述翻转动力装置包括气缸3,所述气缸3的缸体底座通过第三销轴2铰接在耳座1上,所述耳座1固定在头部支架7的外侧壁上,所述气缸3的活塞杆4末端固定有铰接头15,所述铰接头15通过第二销轴16与同步连杆机构的主连板17铰接相连。通过上述的翻转动力装置能够用于提供料斗开启的动力,进而实现自动下料。工作过程中,通过气缸3驱动活塞杆4,通过活塞杆4驱动铰接头15,通过铰接头15驱动主连板17。

32.进一步的,所述端头连板21采用平行布置。通过上述的平行布置能够保证同步的带动整个同步连杆机构。

33.本实用新型的工作过程和原理:

34.首先,沿着多个并列的揉捻机机组顶部平行布置两条行走轨道25,然后,将这个送料小车的第一轨道轮12和第二轨道轮22对应支撑在相应的行走轨道25的顶部;然后,在具体工作过程中,当需要进行送料时,启动行走动力装置,通过电机14驱动减速器13,通过减速器13驱动第一主轴5,通过第一主轴5驱动第一轨道轮12,进而带动整个小车沿着轨道行走,进而将小车输送到茶叶定点下料的位置,以便于将茶叶输送到储存在储料箱体9的内部;待储存满之后,再次启动电机14,带动小车输送到需要加料的揉捻机的顶部并定位;最终,启动翻转动力装置,通过气缸3驱动活塞杆4,通过活塞杆4驱动铰接头15,通过铰接头15驱动主连板17,通过主连板17同步的驱动端头连板21,通过端头连板21同步的带动翻板轴19,通过翻板轴19同步的驱动下料翻板10翻转,进而实现整个储料箱体9内部茶叶的自动下料,将其倒入揉捻机的内部;待下料完成之后,关闭下料翻板10再进行下一次上料。