1.本发明属于船体建造技术领域,具体是一种轴舵一体式分段建造工艺。

背景技术:

2.近年来随着小型高附加值船舶建造的需求越来越多,加之我国具备完整的工业体系,因此该类轴舵一体式新型设计应运而生,并且随着实验的研究与后续的实践操作使用,整体也在逐渐的进步与完善,使得我国的船舶技术逐渐进入世界领先水平。

3.然而轴舵一体铸钢件结构在具体的组装时存在明显的困难,因为该一体式结构非常的庞大,没有办法进行外壳的一次性成型,这也就使得具体操作时得采用组装对接的形式,该操作过程技术难度大要求高,尤其分段定位安装中精度要求极高,使得分段建造施工难度极大,为了应对上述问题,本文针对轴舵一体式分段的建造进行工艺规范,为此类分段的建造提供借鉴。

技术实现要素:

4.本发明的目的是针对以上问题,本发明提供了一种轴舵一体式分段建造工艺,能够解决背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种轴舵一体式分段建造工艺,该轴舵一体式分段包括有底部小分段、舷侧小分段和艉部小分段,所述底部小分段后端连接有所述的艉部小分段,所述底部小分段上部左右两侧各连接有一个舷侧小分段,在所述艉部小分段上设有艉部铸钢件,该轴舵一体式分段建造时先分别独立建造底部小分段、艉部小分段和舷侧小分段,合拢时先艉部小分段、再底部小分段、最后舷侧小分段的顺序定位合拢形成轴舵一体式分段,该工艺的具体操作步骤如下:

7.s1、小分段建造:分别独立建造底部小分段和舷侧小分段;

8.s2、艉部小分段建造,艉部钢铸件定位安装,横隔舱在水平胎架上铺板、划线,吊装纵横构架,之后安装艉部铸钢件,艉部铸钢件定位装焊,建造成艉部小分段;

9.s3、分段合拢;依次进行艉部小分段定位合拢、底部小分段合拢和舷侧小分段合拢,合拢成为轴舵一体式分段;

10.s4、完工测量。

11.作为本发明的一种优选技术方案,s1步骤中底部小分段建造方式为内底在平面胎架上铺板、焊接划构架安装线

→

肋板安装

→

边纵桁板安装

→

舾装预埋件吊装

→

散贴外板

→

底部方龙骨结构安装

→

焊前完工测量

→

吊环安装

→

焊接、修补

→

翻身封底焊

→

艉侧推筒体定位安装

→

艉侧推筒体下外板散贴

→

片段测量;

12.舷侧小分段建造方式为外板在线形胎架上铺板、焊接

→

划构架安装线

→

肋骨安装

→

焊接、修补

→

吊环安装

→

片段测量。

13.上述底部小分段以内底板为基面在胎架上反态制造,结构装焊后线型外板散贴,

底部方龙骨结构装焊,小分段翻身后焊接,分段调水平后安装艉侧推;舷侧小分段以外板为基面在线性胎架上侧造。

14.艉部小分段建造方式为横壁板上胎架铺板

→

划构架安装线

→

纵、横构架安装

→

尾柱定位、安装

→

外板散贴

→

吊环安装

→

焊接、修补;艉部小分段以横壁为基面,在平面胎架上卧造,尾柱安装后线型外板散贴,各小分段完工后,正态合拢,艉部铸钢件整体在分段上装焊结束。

15.作为本发明的一种优选技术方案,s2步骤中艉部铸钢件精度检测方法为在舵孔铸件上下面、轴孔铸件艏艉面需保证同面,在舵孔中心线和轴孔中心线相交保证垂直度及同面度;舵孔上表面至轴孔中心线距离h,轴孔艉端面与舵孔中心线距离l需保证。

16.作为本发明的一种优选技术方案,s2步骤中艉部铸钢件定位安装过程具体包括有检验铸钢件本体、艉轴孔中心定位、焊前加强、铸钢件焊接、散贴外板、外板缝焊接;

17.检验铸钢件本体:验证艉部铸钢件上的舵孔与轴孔中心是否在同一平面,并检验舵孔上表面至轴孔中心的距离以及轴孔艉端面至舵孔中心的距离,如铸钢件本体精度不符合要求,应及时返工,不得与分段进行定位安装;

18.艉轴孔中心定位:地面应驳出船体中心线(即艉部小分段中心线)、水平位置线,利用中心线及水平位置线交点定位铸钢件艉轴孔中心;从艉轴孔尾端面中心悬挂线垂,确保艉轴孔尾端面中心、首端面中心及地面交点位置在同一直线;由于轴孔与舵孔均在同一艉部铸钢件上,轴孔中心定位后舵孔已无法调整,故无需对舵孔进行单独定位;

19.焊前加强:在艉部铸钢件与构架焊接前,对艉部铸钢件的底部两侧对称加槽钢斜撑,艉部铸钢件的舵孔及轴孔端用双绑槽钢连接,防止焊接过程中发生偏移;

20.艉部铸钢件焊接:艉部铸钢件与构架焊接采用对称施焊,左右各一名焊工,焊接时随时检测线锤与地面交点位置有无发生偏移,便于及时调整焊接顺序;

21.散贴外板:构架焊接完成后散贴外板,与艉部铸钢件连接位置根据铸钢件线型,修割外板余量;

22.外板缝焊接:外板缝焊接前,对焊道内清洁,焊接时严格控制电流电压,打底填充盖面左右对称施焊,及时观察线锤变化以便做出调整。

23.作为本发明的一种优选技术方案,s3步骤中分段合拢以轴孔、舵孔为定位基准,按照先艉部小分段、再底部小分段、最后舷部小分段的顺序依次定位合拢;

24.艉部小分段定位:艉部小分段翻身正态搁置,艏艉方向以轴孔中心线水平、舷中方向以舵孔中心线垂直基面作为基准调整艉部小分段的水平,并利用快速搭载支撑固定艉部小分段;待艉部小分段搁置状态调正后利用全站仪打点确定首端外板余量线,与底部小分段合拢前将外板余量修割正作;

25.底部小分段合拢:艏艉中心线对齐,调整小分段内底板水平,并与艉部小分段在合拢位置外板对接及内底板角接左右面各烧两段300mm约束焊,外板两侧打槽钢斜撑固定该底部小分段;

26.舷部小分段合拢:将舷侧小分段与艉部小分段、底部小分段合拢,舷部小分段利用快速搭载支撑固定分段,待小分段合拢后,完成接缝处焊接。

27.作为本发明的一种优选技术方案,所述s4步骤中具体操作为敲出各类基准线,水线,肋位线的洋冲标记,根据分段完工测量图进行分段完工测量,分段完整性检查并提交验

收。

28.与现有技术相比,本发明的有益效果如下:

29.本发明通过将整个轴舵一体式分段建造工艺详细按照顺序表达出来,大体流程为小分段建造、尾部铸钢件定位安装、艉部小分段合拢、底部小分段合拢、舷侧小分段合拢,最终形成整个产品的组装,本技术通过将一个完整的船体安装分成诸多个部件,所有部件按照规定的只存批量生产加工,整体操作难度大大降低,工业生产占地面积也大幅缩减,后续操作人员只需要借助大型机械设备的帮助就能够快速的完成结构的拼装,借助焊接等工艺完成对接口的缝合处理即可。本发明的工艺方法有效规范轴舵一体式分段的建造工艺,提高分段建造效率。

附图说明

30.图1为本发明底部小分段示意图;

31.图2为本发明舷部小分段示意图;

32.图3为本发明艉部小分段示意图;

33.图4为本发明铸钢件精度控制示意图;

34.图5为本发明铸钢件焊前加强示意图;

35.图6为本发明轴孔中心监控部分结构示意图;

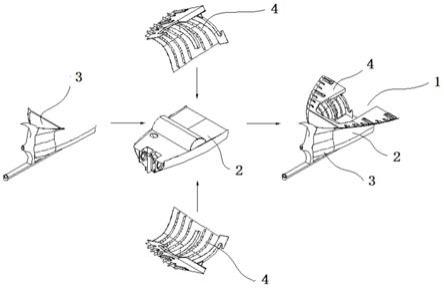

36.图7为本发明中各小分段部件合拢成为轴舵一体式分段的示意图。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.如图1至图7所示,本发明是一种轴舵一体式分段建造工艺,在船舶建造过程中,为了便于分段化制作,提高建造效率,按照设计,建造完成的轴舵一体式分段组成上包括有底部小分段、舷侧小分段和艉部小分段,所述底部小分段后端连接有所述的艉部小分段,所述底部小分段上部左右两侧各连接有一个舷侧小分段,在所述艉部小分段上设有艉部铸钢件。

39.作为本发明的建造工艺,上述轴舵一体式分段建造时先分别独立建造底部小分段、艉部小分段和舷侧小分段,合拢时先艉部小分段、再底部小分段、最后舷侧小分段的顺序定位合拢形成轴舵一体式分段。该工艺的具体操作步骤如下:

40.s1、小分段建造:分别独立建造底部小分段和舷侧小分段;

41.s2、艉部小分段建造,艉部钢铸件定位安装,横隔舱在水平胎架上铺板、划线,吊装纵横构架,之后安装艉部铸钢件,艉部铸钢件定位装焊,建造成艉部小分段;

42.s3、分段合拢;依次进行艉部小分段定位合拢、底部小分段合拢和舷侧小分段合拢,合拢成为轴舵一体式分段;

43.s4、完工测量。

44.其中,s1步骤中底部小分段建造方式为内底在平面胎架上铺板、焊接划构架安装

线

→

肋板安装

→

边纵桁板安装

→

舾装预埋件吊装

→

散贴外板

→

底部方龙骨结构安装

→

焊前完工测量

→

吊环安装

→

焊接、修补

→

翻身封底焊

→

艉侧推筒体定位安装

→

艉侧推筒体下外板散贴

→

片段测量。底部小分段建造的操作过程如图1所示。上述底部小分段以内底板为基面在胎架上反态制造,结构装焊后线型外板散贴,底部方龙骨结构装焊,底部小分段翻身后焊接,分段调水平后安装艉侧推。

45.舷侧小分段建造方式为外板在线形胎架上铺板、焊接

→

划构架安装线

→

肋骨安装

→

焊接、修补

→

吊环安装

→

片段测量。舷侧小分段的建造完成后图2所示。舷侧小分段则是以外板为基面在线性胎架上侧造。

46.s2步骤中艉部小分段建造方式为横壁板上胎架铺板

→

划构架安装线

→

纵、横构架安装

→

尾柱定位、安装

→

外板散贴

→

吊环安装

→

焊接、修补。艉部小分段建造的操作过程如图3所示。这里艉部小分段以横壁为基面,在平面胎架上卧造,艉部铸钢件安装后线型外板散贴,各小分段完工后,正态合拢,艉部铸钢件整体在分段上装焊结束。

47.其中,s2步骤中艉部铸钢件作为外来件,使用前需要对齐进行精度检测,其精度检测方法为:在艉部铸钢件的舵孔铸件上下面、轴孔铸件艏艉面保证同面,在舵孔中心线和轴孔中心线相交保证垂直度及同面度;舵孔上表面至轴孔中心线距离h,轴孔艉端面与舵孔中心线距离l需保证,如图4所示。

48.其中,s2步骤中艉部铸钢件定位安装过程具体包括有检验铸钢件本体、艉轴孔中心定位、焊前加强、铸钢件焊接、散贴外板和外板缝焊接;

49.检验铸钢件本体:验证铸钢件舵孔与轴孔中心是否在同一平面,并检验舵孔上表面至轴孔中心的距离以及轴孔艉端面至舵孔中心的距离,如铸钢件本体精度不符合要求,应及时返工,不得与分段进行定位安装;

50.艉轴孔中心定位:如图6所示,在地面应驳出船体中心线(即艉部小分段中心线)、水平位置线,利用中心线及水平位置线交点定位铸钢件艉轴孔中心;从艉轴孔尾端面中心悬挂线垂,确保艉轴孔尾端面中心、首端面中心及地面交点位置在同一直线;由于轴舵孔在同一铸钢件上,轴孔中心定位后舵孔已无法调整,故无需对舵孔进行单独定位。

51.焊前加强:如图5所示,铸钢件与构架焊接前对铸钢件底部两侧对称加槽钢斜撑,铸钢件舵孔及轴孔端用双绑槽钢连接,防止焊接过程中发生偏移;

52.铸钢件焊接:铸钢件与构架焊接采用对称施焊,左右各一名焊工,焊接时随时检测线锤与地面交点位置有无发生偏移,便于及时调整焊接顺序;

53.散贴外板:构架焊接完成后散贴外板,与铸钢件连接位置根据铸钢件线型,修割外板余量;

54.外板缝焊接:外板缝焊接前,对焊道内清洁,焊接时严格控制电流电压,打底填充盖面左右对称施焊,及时观察线锤变化以便做出调整。

55.其中,s3步骤中分段合拢以轴孔、舵孔为定位基准,按照先艉部小分段、再底部小分段、最后舷部小分段的顺序依次定位合拢;

56.艉部小分段定位:艉部小分段翻身正态搁置,艏艉方向以轴孔中心线水平、舷中方向以舵孔中心线垂直基面作为基准调整分段水平,并利用快速搭载支撑固定分段;小分段搁置状态调正后利用全站仪打点确定首端外板余量线,与底部小分段合拢前将外板余量修割正作;

57.底部小分段合拢:艏艉中心线对齐,调整底部小分段内底板水平,并与艉部小分段在合拢位置外板对接及内底板角接左右面各烧两段300mm约束焊,外板两侧打槽钢斜撑固定分段;

58.舷部小分段合拢:将舷侧小分段与艉部、底部分段合拢,舷部分段利用快速搭载支撑固定分段,分段合拢后,完成接缝处焊接。

59.其中,所述s4步骤中具体操作为敲出各类基准线,水线,肋位线的洋冲标记,根据分段完工测量图进行分段完工测量,分段完整性检查并提交验收。

60.图7中:轴舵一体式分段1的结构包括底部小分段2、舷侧小分段4、艉部小分段3,所述底部小分段2后端连接有所述的艉部小分段3,所述底部小分段2上部左右两侧各连接有一个舷侧小分段4。上述分段合拢以轴孔、舵孔为定位基准,按照先艉部小分段3、再底部小分段2、最后舷部小分段4的顺序依次定位合拢。

61.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。