1.本实用新型涉及一种用于套筒烟囱的钢制平台环梁及其应用结构,属于烟囱设计与施工技术领域。

背景技术:

2.砖内筒烟囱作为一种传统的烟囱结构形式,广泛应用在国内外的烟囱工程,特别是火力发电厂工程。砖内筒一般是由耐酸砖砌体、耐酸砂浆封闭层和保温隔热层组成,分段支承在斜撑式支撑平台,一般沿烟囱筒身高度25m左右设置一层平台。斜撑式支撑平台一般由钢筋混凝土承重环梁、钢斜支柱、平台钢梁、水平支撑和格栅板组成。砖内筒的荷载通过斜撑式支撑平台分段传到钢筋混凝土外筒壁,最终传递至烟囱的基础和地基。

3.超低排放烟气温度低、湿度处于饱和状态,且烟气中含有so

4-2

离子,这种烟气为强腐蚀性“湿烟气”。由于砖砌内筒在砖缝和分段连接处的抗渗防腐能力弱,“湿烟气”对砖内筒将造成严重的腐蚀作用并导致砖内筒渗漏,从而影响砖内筒自身的结构稳定性及内筒各支承平台的结构安全性。

4.为确保超低排放后烟囱安全可靠的运行,通常是将原砖内筒更换为防腐性能较好的玻璃钢内筒、钛基复合钢内筒等。更换内筒需要将原砖内筒和支承平台进行拆除,同时重新构建新的内筒支承平台。与原砖内筒为现场砌筑施工方式不同,新增内筒通常是预制筒体,需要吊装完成,原钢筋混凝土环梁不能重复利用,重新构建的支承平台需要扩大支承环梁的直径,如新制作钢筋混凝土环梁,则存在支模困难、施工周期长、不易吊装与安装等问题。

技术实现要素:

5.本实用新型要解决的技术问题是:更换内筒时,如何降低施工难度、提高更换效率、降低成本。

6.为了解决上述技术问题,本实用新型的技术方案是提供了一种用于套筒烟囱的钢制平台环梁,其特征在于,包括位于顶部位置且连接内筒支承环梁下翼缘的环梁顶板、位于外侧面位置且连接平台梁的环梁外侧腹板、位于外侧面下方倾斜位置且连接斜支柱上端的环梁斜腹板,环梁顶板为水平设置;所述的钢制平台环梁为环状结构。

7.优选地,所述的钢制平台环梁由多段扇形的分段结构组成,每个分段结构的两端均通过端封堵板进行封堵,形成箱型梁环空腔。

8.优选地,每个所述的分段结构包括环梁顶板、环梁底板、环梁外侧腹板、环梁内侧腹板、环梁斜腹板,环梁顶板的一端连接环梁内侧腹板的一端,环梁内侧腹板的另一端连接环梁底板的一端,环梁底板的另一端连接环梁斜腹板的一端,环梁斜腹板的另一端连接环梁外侧腹板的一端,环梁外侧腹板的另一端连接环梁顶板的另一端。

9.优选地,所述的环梁顶板、环梁底板、环梁外侧腹板、环梁内侧腹板、环梁斜腹板的厚度相同。

10.优选地,任意相邻两个所述的分段结构之间,除环梁顶板处外,均通过连接钢板连接;两个分段结构的环梁顶板之间通过环梁顶面连接构件连接。

11.优选地,所述的连接钢板设于两个分段结构接缝的外侧;环梁顶面连接构件设于两个分段结构接缝的内侧。

12.优选地,所述的环梁顶面连接构件为圆钢或钢板条。

13.优选地,所述的环梁斜腹板与斜支柱的中心轴线垂直。

14.一种用于套筒烟囱的钢制平台环梁的应用结构,包括钢筋混凝土外筒和内筒,钢筋混凝土外筒的内壁与水平设置的平台梁的一端连接,钢筋混凝土外筒上设有位于平台梁下方的钢牛腿,钢牛腿与斜支柱的下端连接,内筒支承在内筒支承环梁的上翼缘,其特征在于,所述的内筒支承环梁下翼缘与钢制平台环梁顶面的环梁顶板连接,平台梁的另一端与钢制平台环梁外侧面的环梁外侧腹板连接,斜支柱上端与钢制平台环梁的环梁斜腹板连接。

15.本实用新型的钢制平台环梁是由5块钢板焊接而成的异形截面箱型环梁,具有现场加工、分段制作、整体拼装等特点。该钢制平台环梁既保证了截面强度又具有足够的刚度,同时可根据环梁直径及施工吊装能力分段连接而成。在砖内筒防腐改造项目中,通过扩大斜撑式平台环梁的内直径,在保证新增排烟筒内直径保持与原排烟筒内直径相同的前提下,提供了施工安装所需的空间。

16.与现有传统预制钢筋混凝土环梁相比,本实用新型的有益效果是:

17.本实用新型提供的钢制平台环梁的强度高、刚度大、整体性好,所用材料易采购、现场加工制作灵活、施工周期短。当排烟内筒荷载较大时,可在箱型梁环空腔内采用高强混凝土或灌浆料填充,则形成强度更高、刚度更大、整体性更好的承重环梁。而传统预制钢筋混凝土环梁需要支弧形模板、绑扎钢筋、拌制混凝土、浇筑养护等,存在现场施工困难、周期长、施工工艺繁琐等问题。在内筒防腐改造项目中一般施工工期紧张,采用本实用新型的钢制平台环梁将有效缩短施工工期,提高了项目的经济性。

18.本实用新型的钢制平台环梁不改变原斜撑式平台的受力形式,新增排烟内筒的荷载通过斜撑式平台构件传递到钢筋混凝土外筒上,再传到基础与地基,保障改造后排烟筒和外筒的结构安全性与可靠性,同时能最大限度地利用原有斜撑式平台构件,减少工程造价。

19.本实用新型的钢制平台环梁,可根据环梁直径、施工吊装能力分成数段,分段之间连接方便、可靠,同时也便于与内筒支承环梁之间焊接连接。而传统预制钢筋混凝土环梁为了连接方便须提前设置预埋件。

20.本实用新型的钢制平台环梁既可以应用在内筒防腐改造项目中,也可应用在新建套筒式烟囱中。

附图说明

21.图1为排烟系统结构的斜撑式平台的平面布置图;

22.图2为图1之a-a剖面图;

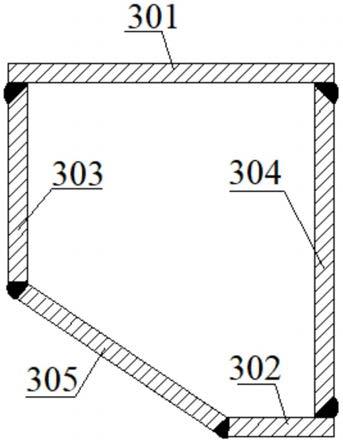

23.图3为本实用新型提供的钢制平台环梁的分段平面图;

24.图4为钢制平台环梁的分段之间(图3中节点

①

位置处)的连接详图;

25.图5为图3中b-b剖面图;

26.图6为图4中c-c剖面图;

27.图7为图4中d-d剖面图。

具体实施方式

28.为使本实用新型更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

29.本实用新型提供了一种用于套筒烟囱的钢制平台环梁,特别适用在砖内筒防腐改造项目中,与原有的钢筋混凝土外筒1、斜支柱2、平台梁4、内筒7共同组成新的排烟系统结构,如图1、图2所示,排烟系统结构包括钢筋混凝土外筒1、斜支柱2、钢制平台环梁3、平台梁4、外筒壁钢牛腿5、内筒支承环梁6和内筒7。钢筋混凝土外筒1的内壁与水平设置的平台梁4的一端连接,钢筋混凝土外筒1上设有位于平台梁4下方的钢牛腿5,钢牛腿5与斜支柱2的下端连接,内筒7支承在内筒支承环梁6的上翼缘,内筒支承环梁6下翼缘与本实用新型提供的钢制平台环梁3的顶面连接,平台梁4与钢制平台环梁3外侧面的环梁外侧腹板303连接,斜支柱2上端与钢制平台环梁3上的环梁斜腹板305连接,斜支柱2下端与钢筋混凝土外筒1上的钢牛腿5连接。钢制平台环梁3的环梁斜腹板305角度根据钢制平台环梁3内径的调整而确定,保证斜支柱2的中心轴线与环梁斜腹板305垂直。钢制平台环梁3方便与排烟筒的内筒支承环梁6之间焊接连接。

30.本实用新型提供的钢制平台环梁3,可根据钢制平台环梁3所需直径的大小及施工吊装能力分段制作。如图3、图4和图6所示,钢制平台环梁3主要包括环梁顶板301、环梁底板302、环梁外侧腹板303、环梁内侧腹板304、环梁斜腹板305、端封堵板306、连接钢板307及环梁顶面连接件308。环梁顶板301的一端连接环梁内侧腹板304的一端,环梁内侧腹板304的另一端连接环梁底板302的一端,环梁底板302的另一端连接环梁斜腹板305的一端,环梁斜腹板305的另一端连接环梁外侧腹板303的一端,环梁外侧腹板303的另一端连接环梁顶板301的另一端。钢制平台环梁3为空心的环形结构,钢制平台环梁3由多段扇形的分段结构组成,每个分段结构的两端均通过端封堵板306进行封堵,形成箱型梁环空腔。端封堵板306既起到封堵的作用、又有增强连接节点刚度的作用。环梁顶板301、环梁底板302、环梁外侧腹板303、环梁内侧腹板304、环梁斜腹板305的厚度相同。环梁顶板301位于钢制平台环梁3的顶面,环梁外侧腹板303位于钢制平台环梁3的外侧面,环梁斜腹板305位于钢制平台环梁3的外侧面下方倾斜位置,环梁顶板301为水平设置。

31.钢制平台环梁3的各分段结构之间连接如图5、图7所示,除钢制平台环梁3的环梁顶板301处外,均通过连接钢板307,沿着钢制平台环梁3外部把拼接节点两端焊接在一起。环梁顶板301之间选择环梁顶面连接构件308,根据节点缝隙的大小,选圆钢或钢板条进行焊接,即环梁顶面连接构件308为圆钢或钢板条。环梁顶面连接构件308沿着环梁顶板301内部,把拼接节点两端焊接在一起。

32.钢制平台环梁3可根据环梁直径、施工吊装能力分段制作、分段吊装、现场连接。

33.本实用新型的钢制平台环梁3,适用于玻璃钢内筒、钛基复合钢内筒等,既可以应用在内筒(旧烟囱)防腐改造项目中,也可应用在新建套筒式烟囱中。当排烟内筒荷载较大时,可在箱型梁环空腔内采用高强混凝土或灌浆料填充,则形成强度更高、刚度更大、整体性更好的承重环梁。

34.本实用新型的原理如下:

35.在砖内筒防腐改造项目中,通过扩大斜撑式平台环梁的内直径,在保证新增排烟筒内直径保持与原排烟筒内直径相同的前提下,提供了施工安装所需的空间。同时本实用新型的钢制平台环梁3的强度高、刚度大、整体性好。若承受内筒荷载很大时,可在箱型梁环空腔内采用高强混凝土或灌浆料填充,形成强度更高、刚度更大、整体性更好的承重构件。所用材料易采购、现场加工制作灵活、施工周期短,同时可根据环梁直径大小和施工吊装能力灵活分段。

36.改造后不改变原斜撑式平台的受力形式,新增排烟内筒的荷载通过斜撑式平台构件传递到钢筋混凝土外筒1上,再传到基础与地基,保障改造后排烟筒的结构安全可靠性。