1.本发明设涉及一种干散货舱自整平和自卸结构型式方案,尤其涉及一种适用于干散货船或采矿船干散货舱的自整平和自卸结构型式。

背景技术:

2.散货船,顾名思义是散装货船的简称,是专门用来运输不加包扎的货物,如煤炭、矿石、木材、牲畜、谷物等。散装运输谷物、煤、矿砂、盐、水泥等大宗干散货物的船舶,就称为干散货船。海上采矿船是一种安装有采矿、选矿设备,开采海底表层沉积矿产的专用船舶,根据采矿船的配置不同,部分采矿船会对海底采集的多金属结核、富钴结核、多金属硫化物进行脱水后进干散货舱。

3.干散货和流体不同,液舱可以不考虑其存储介质在舱内的堆放情况,货物进舱、出舱也无特殊要求,一般设置一进口,一出口即可,出口通常设置在液舱最底部,通过泵将介质泵出。但若介质变为干散货,上述情况都是干散货舱设计需要解决的问题。

4.干散货船目前较为常规的做法为干散货舱顶部设置与货舱尺寸相近的大开口,并配备货舱盖,船舶在运输期间,货舱盖保持关闭,当需要装、卸货时,由外部起重设备将舱盖移开,并借助外部装卸货装置(抓斗、铲斗等)完成干散货装卸,外部装卸装置也可以根据货舱内干散货的的情况调整装卸位置,从而保证干散货在货舱内的堆放是合理的。

5.采矿船不同于干散货船,由于其大部分时间是位于海上作业的,不可能有外部装卸装置一直为本船服务,且由于采矿流程一般为持续进行,为保证货舱的风雨密,也不可能设置带舱盖的大开口,因此这种船的常规做法是在封闭的干散货舱顶设置1~2个进料口,舱内设置整平机构确保干散货能够均匀堆积。另外舱内配置传送带装置,从而满足由舱内到甲板的干散货运输。

6.目前,上述两种型式是比较常规的储存干散货的货舱型式以及配套的设备,根据作业方式的不同,整平型式和进出舱都存在差异,但无论哪种型式,都存在比较明显的缺点,干散货船的舱盖开启以及舱内干散货的堆积均需要外部设备提供支持,非特殊情况也仅能在特殊码头才能完成,局限性较大。采矿船由于其不可能停靠码头,因此也只能依靠自身在干散货舱内增加整平和输送设备完成干散货的整平和装卸,结构过于复杂,机构容易损坏,且舱内散货输出效率不理想,部分操作需要人工干预。

技术实现要素:

7.为解决上述问题,本发明提出一个用于干散货船或采矿船干散货舱的自整平和自卸结构,该自整平和自卸结构的设计方案可以运用到各种船体型式中,并且尽可能的利用最简化的型式满足最复杂的使用需求,无论从结构设计角度还是在设备配置方面均实现了设计的最优化。

8.为实现上述目的,本发明采用的技术方案是:一种用于干散货船或采矿船干散货舱的自整平和自卸结构,干散货舱四周由侧壁围成正方形或长方形结构,所述干散货舱底

部设有底斜板。

9.进一步,所述底斜板为沿着干散货舱对角线方向倾斜的板。

10.进一步,所述干散货舱内设置数层导料板,利用重力将干散货疏导至舱内位置较低的区域。

11.进一步,每层导料板与所述底斜板平行。

12.进一步,每层分层导料板在倾斜对角线中间位置最高,两边呈一定角度的倾斜。

13.进一步,每层导料板在干散货舱的远端均留有能使干散货直接落入底板的缺口。

14.进一步,所述干散货舱至少设置两个进料口。

15.进一步,所述干散货舱至少设置一个出料口。

16.进一步,所述底斜板最低处设置出料口,所述底斜板较高的位置对应顶板处设置进料口一,所述底斜板较低的位置对应顶板处设置进料口二。

17.进一步,干散货先由进料口一进入,经底斜板滚落至干散货舱低处,底部储满后,干散货堆积,再由上一层的分层导料板滑落到较低位置,由于分层导料板本身又向两翼倾斜,也能将干散货引导至远端,以此类推;当干散货装至一定高度,关闭进料口一,打开进料口二填补剩余空间;卸货时,打开底板出料口,完成自卸,自卸的干散货通过出料口下方传送装置从本船输出。

18.本发明的有益效果是:

19.(1)本发明提供了一种干散货舱自整平和自卸结构型式设计的新思路,型式简单,结构巧妙,利用了最简单的物理原理,解决了一直以来干散货舱需要依靠外部设备或配备舱内设备才能完成作业的问题,具有较高的经济型和可操作性。

20.(2)本发明提供的干散货舱自整平和自卸结构型式的新设计,完全从干散货的物理特性角度进行研究并提出针对性方案,整个整平和卸货过程流畅,基本不需要人力操作,解放人力的同时提高了效率。

21.(3)本发明对干散货船这种成熟船型提出了一种新的优化思路,当船舶设计受到客观条件限制时,可以作为一种实施方案予以解决。

22.(4)本发明迎合了未来海上采矿产业的发展,特别是对深远海采矿船的研发和设计具有重要意义。

23.综上,本发明采用封闭干舱设计,因为不需要外部起重和装卸货设备的辅助整平和装卸,因此避免了类似干散货船货舱盖频繁开启、关闭的问题,也不需要像常规海上采矿船的干散货舱一样,配备大量的整平设备、舱内卸货传送带等动力设备,并且完全解放了人力的辅助,货舱结构型式简单,完全利用干散货的物理特性以及分层导流的物理学概念,在斜底干散货舱的基础上,加入分层导料板的结构设计,真正意义上的实现了干散货舱的自整平和自卸。

附图说明

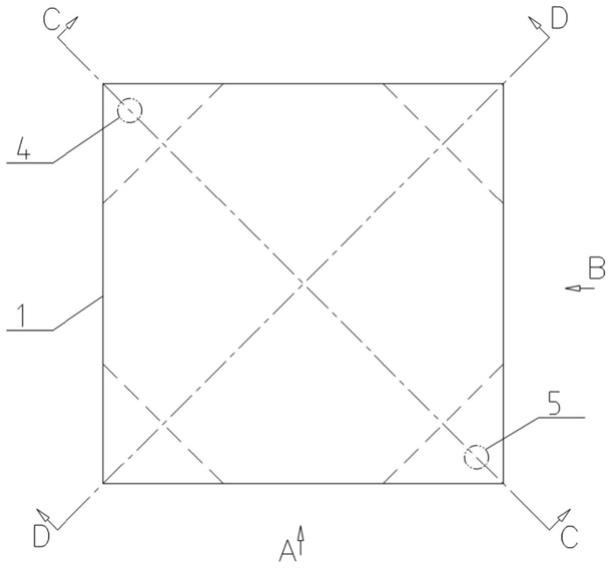

24.图1是干散货舱俯视图;

25.图2是图1中a向视图;

26.图3是图1中b向视图;

27.图4是图1中沿c

‑

c的剖视图;

28.图5是图1中沿d

‑

d的剖视图;

29.图中:1

‑

侧壁;2

‑

顶板;3

‑

底斜板;4

‑

进料口一;5

‑

进料口二;6

‑

底板出料口;7

‑

分层导料板。

具体实施方式

30.下面将结合本发明施例中的附图,对发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明发明保护的范围。

31.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

32.下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

33.如图1所示,此图为干散货舱俯视图,干散货舱四周由侧壁1围成正方形,舱顶部设置进料口一4和进料口二5,虚线部分为分层导料板7的投影线。

34.如图2至图5所示,为干散货舱不同剖面和向视示意图。由图2,3可知,干散货舱上部为普通方舱,底部的底斜板3为沿着干散货舱对角线方向倾斜的板,在底斜板3最低处设置出料口6,在底斜板3较高的位置对应顶板2处设置进料口一4,在底斜板3较低的位置对应顶板2处设置进料口二5。

35.由图4可知,在干散货舱内设置多层与底斜板3平行的分层导料板7,分层导料板7的在侧壁1围成的角落处留有空缺,供干散货落料。

36.由图5可知,每块分层导料板7在倾斜对角线中间位置最高,两边呈一定角度的倾斜。

37.通过图1和图2,3,4,5可知,干散货先由进料口一4进入,由于斜板具有斜度,干散货滚落至低处,底部储满后,干散货堆积,再由上一层的分层导料板7滑落到较低位置,由于分层导料板7本身又向两翼倾斜,也可将干散货引导至远端,以此类推。当干散货装至一定高度,关闭进料口一4,打开进料口二5填补剩余空间。卸货时,仅需打开底板出料口6,完成自卸。