1.本发明涉及海洋石油工程技术领域,尤其涉及一种深水系泊聚酯缆倒缆方法。

背景技术:

2.随着我国海洋油气资源开发逐步走向深水,浮式生产平台及系泊系统的应用已逐渐趋于成熟,聚酯缆因强度高、质量轻、疲劳好等特性,在浮式生产平台系泊系统上具有广阔的应用前景。

3.但是,聚酯缆也具有不抗磨、易受损、一蠕变、刚度非线性等显著确定,因此,聚酯缆在运输、存储及倒运等操作过程中,应避免机械磨损、尖锐物体或粗糙表面的刮擦,需要采取合理的方法并考虑必要的保护措施。

技术实现要素:

4.本发明要解决的技术问题在于,提供一种深水系泊聚酯缆倒缆方法。

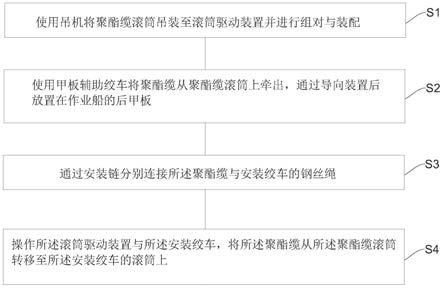

5.本发明解决其技术问题所采用的技术方案是:构造一种深水系泊聚酯缆倒缆方法,包括以下步骤:

6.s1、使用吊机将聚酯缆滚筒吊装至滚筒驱动装置并进行组对与装配;

7.s2、使用甲板辅助绞车将聚酯缆从聚酯缆滚筒上牵出,通过导向装置后放置在作业船的后甲板;

8.s3、通过安装链分别连接所述聚酯缆与安装绞车的钢丝绳;

9.s4、操作所述滚筒驱动装置与所述安装绞车,将所述聚酯缆从所述聚酯缆滚筒转移至所述安装绞车的滚筒上。

10.优选地,在所述s1之前,还包括以下步骤:

11.s11、所述作业船靠泊码头,使用所述作业船的吊机或码头吊机,分别将滚筒驱动装置、所述导向装置、所述安装链及所述聚酯缆滚筒吊装至所述作业船的甲板的预定位置,并进行固定。

12.优选地,所述聚酯缆滚筒通过撑杆索具进行吊装。

13.优选地,在所述s1中,所述滚筒驱动装置的最大驱动能力至少大于所述聚酯缆及所述聚酯缆滚筒的总重,所述滚筒驱动装置两侧塔架的间距与聚酯缆滚筒的宽度匹配,所述滚筒驱动装置的驱动力矩至少为25吨.米,转速至少为1.5转/分钟。

14.优选地,所述安装链一端通过卸扣与所述聚酯缆首端的环眼连接,另一端通过软吊带及卸扣与所述安装绞车的钢丝绳的索接头连接。

15.优选地,所述安装链为12米。

16.优选地,在所述s4之前,还包括进行所述聚酯缆倒缆路由碰撞与干涉的检查,所述聚酯缆在所述作业船的甲板经过的路线上铺设软胶皮。

17.优选地,在所述s4中,所述滚筒驱动装置保持9~11吨的张力。

18.优选地,在所述s4中,所述滚筒驱动装置保持10吨的张力。

19.优选地,在所述s4之后,还包括:

20.s5、对所述安装绞车的滚筒上的聚酯缆进行检查。

21.实施本发明具有以下有益效果:本发明深水系泊聚酯缆倒缆方法,可实现系泊聚酯缆在安装船安全高效地倒缆作业,为系泊聚酯缆后续的海上安装提供保障。

附图说明

22.下面将结合附图及实施例对本发明作进一步说明,附图中:

23.图1是本发明深水系泊聚酯缆倒缆方法的示意图;

24.图2是本发明作业船甲板设备及物资的总体布置图;

25.图3

‑

图5是本发明聚酯缆滚筒吊装的示意图;

26.图6是本发明甲板辅助绞车牵引聚酯缆出聚酯缆滚筒的示意图;

27.图7是本发明安装链连接聚酯缆与安装绞车的示意图;

28.图8是本发明聚酯缆倒缆路由干涉与碰撞的评估示意图;

29.图9

‑

图11是本发明聚酯缆倒缆过程的示意图;

30.图12是本发明聚酯缆倒缆完成后在安装绞车的滚筒上的布置图;

31.图13是本发明导向装置的结构示意图;

32.标号说明:1.作业船;2.吊机;3.聚酯缆滚筒;4.滚筒驱动装置;5.甲板辅助绞车;6.聚酯缆;61.环眼;7.导向装置;8.安装链;9.安装绞车;10.钢丝绳;11.撑杆索具。

具体实施方式

33.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。以下描述中,需要理解的是,“前”、“后”、“上”、“下”、“左”、“右”、“纵”、“横”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“头”、“尾”等指示的方位或位置关系为基于附图所示的方位或位置关系、以特定的方位构造和操作,仅是为了便于描述本技术方案,而不是指示所指的装置或元件必须具有特定的方位,因此不能理解为对本发明的限制。

34.还需要说明的是,除非另有明确的规定和限定,“安装”、“相连”、“连接”、“固定”、“设置”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。当一个元件被称为在另一元件“上”或“下”时,该元件能够“直接地”或“间接地”位于另一元件之上,或者也可能存在一个或更多个居间元件。术语“第一”、“第二”、“第三”等仅是为了便于描述本技术方案,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,由此,限定有“第一”、“第二”、“第三”等的特征可以明示或者隐含地包括一个或者更多个该特征。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

35.请参阅图1

‑

图12,是本发明的一种深水系泊聚酯缆倒缆方法,可实现系泊聚酯缆在安装船安全高效地倒缆作业,为系泊聚酯缆后续的海上安装提供保障。该深水系泊聚酯缆倒缆方法至少包括以下步骤:

36.s1、使用吊机2将聚酯缆滚筒3吊装至滚筒驱动装置4并进行组对与装配;

37.s2、使用甲板辅助绞车5将聚酯缆6从聚酯缆滚筒3上牵出,通过导向装置7后放置

在作业船1的后甲板;

38.s3、通过安装链8分别连接聚酯缆6与安装绞车9的钢丝绳10;

39.s4、操作滚筒驱动装置4与安装绞车9,将聚酯缆6从聚酯缆滚筒3转移至安装绞车9的滚筒上。

40.结合图2所示,在s1之前,还包括以下步骤:

41.s11、作业船1靠泊码头,使用作业船1的吊机或码头吊机,分别将滚筒驱动装置4、导向装置7、安装链8及聚酯缆滚筒3吊装至作业船1的甲板的预定位置,并进行固定。

42.可以理解的,作业船1靠泊码头,根据甲板布置方案,使用作业船1的吊机或码头吊机,分别将滚筒驱动装置4、导向装置7、安装链8及聚酯缆滚筒3等设备吊装至甲板的预定位置,并进行固定,其中,该滚筒驱动装置4、导向装置7与甲板辅助绞车5大致处于同一水平区域内。

43.结合图3

‑

图5所示,聚酯缆滚筒3通过撑杆索具11进行吊装,可以理解的,该聚酯缆滚筒3由作业船1的吊机或码头吊机通过撑杆索具11进行吊装。进一步的,该撑杆索具11可以包括撑杆,连接在撑杆长度方向两端的第一绳索组件与第二绳索组件,第一绳索组件与作业船1的吊机或码头吊机连接,第二绳索组件与聚酯缆滚筒3连接。

44.进一步的,在s1中,滚筒驱动装置4的最大驱动能力至少大于聚酯缆6及聚酯缆滚筒3的总重,滚筒驱动装置4两侧塔架的间距与聚酯缆滚筒3的宽度匹配,滚筒驱动装置4的驱动力矩至少为25吨.米,转速至少为1.5转/分钟。可以理解的,该滚筒驱动装置4的关键参数需根据聚酯缆滚筒3进行选择确定,其中,该滚筒驱动装置4与聚酯缆滚筒3轴连接,以驱动该聚酯缆滚筒3滚动从而输送出聚酯缆6。

45.结合图7所示,安装链8一端通过卸扣与聚酯缆6首端的环眼61连接,另一端通过软吊带及卸扣与安装绞车9的钢丝绳10的索接头连接。在本实施例中,该安装链8的长度不易过长,大致为10

‑

14米,优选的,该安装链8为12米。

46.结合图8所示,进一步的,在s4之前,还包括进行聚酯缆6倒缆路由碰撞与干涉的检查,聚酯缆6在作业船1的甲板经过的路线上铺设软胶皮。可以理解的,开始聚酯缆6倒缆作业前,需进行聚酯缆6倒缆路由碰撞与干涉的检查,避免机械磨损、尖锐物体或粗糙表面的刮擦,聚酯缆6在甲板经过的路线上,通过铺软胶皮防止与甲板刮擦。

47.结合图9

‑

图11所示,在s4中,滚筒驱动装置4保持9~11吨的张力,优选地,在s4中,滚筒驱动装置4保持10吨的张力。可以理解的,该聚酯缆6倒缆过程中,滚筒驱动装置4保持约10吨的张力,以确保聚酯缆6在安装绞车9的滚筒上排布紧密。在s4中,对安装绞车9的滚筒的容绳量进行计算,确保安装绞车9的滚筒容量足够聚酯缆6的存储。

48.在该s4中,聚酯缆6从第一方向向第二方向转移到安装绞车9的滚筒上,完成一层的转移后,再从第二方向向第一方向转移到安装绞车9的滚筒上,以此完成多层聚酯缆6的铺装。

49.结合图12,优选地,在s4之后,还包括:s5、对安装绞车9的滚筒上的聚酯缆6进行检查。

50.结合图13,是本实施例的导向装置7,在本实施例中,导向装置7包括用于布置在作业船1甲板上的底座71,底座71上设有用于供聚酯缆6转向的转向滑动机构72,底座71的侧边还设有用于与作业船1甲板上的导向柱可拆卸连接的限位固定机构73。在本实施例中,该

底座71可以是由多个固定板拼装形成7该固定板可以是h型钢,多个h型钢拼接形成底座71。在一些实施例中,该底座71也可以是整个的板体结构。在一些实施例中,该底座71可以设有万向轮,便于转运,该万向轮可以设有制动装置,以停留在预定位置上。

51.优选地,在本实施例中,该转向滑动机构72包括平行设置的第一定位板721与第二定位板722,以及连接第一定位板721与第二定位板722的连接板723,第一定位板721设于底座71上,转向滑动机构72还包括连接于第一定位板721与第二定位板722的若干辊轴724。

52.7该第一定位板721与第二定位板722均为半圆形结构,二者的开口朝向安装绞车9一侧设置,或者,该第一定位板721与第二定位板722的开口朝向聚酯缆6的转向方向设置。

53.进一步的,该第一定位板721与第二定位板722的半径大于或等于聚酯缆6的最小弯曲半径,可以理解的,第一定位板721与第二定位板722的半径r根据转向的聚酯缆6的最小弯曲半径mbr确定,要求保证r≥mbr,以便在作业船1进行聚酯缆6转向作业时聚酯缆6不会因为过弯而发生损坏。

54.该连接板723主要起到连接支撑作用,其可以是柱状结构,如可以是圆柱状结构,也可以是长方体结构,其可以是设置多个,其可以是实心结构也可以是空心结构。

55.在本实施例中,若干辊轴724均匀间隔设置,由此,在进行聚酯缆6转向作业时辊轴724与聚酯缆6接触产生滚动,以便减少辊轴724与聚酯缆6外表的摩擦与损坏。

56.在一些实施例中,两个连接板723之间的区域可以设有三个辊轴724,当然,该连接板723与辊轴724的设置位置以及设置数量可以根据需求进行适当调整,这里不做具体限定。

57.优选地,转向滑动机构72包括连接第二定位板722和/或连接板723的支撑板725,该支撑板725位于第二定位板722内周所圈出的区域内。

58.在本实施例中,该支撑板725可以有多个,其可以是一端连接第二定位板722和/或连接板723、另一端连接在底座71上,以形成多个三角形稳定结构,以该转向滑动机构72提供支撑,以便在进行聚酯缆6转向作业时转向滑动机构7不会因为受力而发生倾覆。优选地,该支撑板725可以是焊接固定。

59.优选地,转向滑动机构72还包括设于第二定位板722或支撑板725上的吊耳726,该吊耳726可以设置多个,其用于转运吊装。

60.优选地,该吊耳726包括相互平行设置的第一支板7261与第二支板7262,连接于第一支板7261与第二支板7262的板状主体7263,板状主体7263上设有吊孔72631。在本实施例中,该吊耳726的尺寸和安全工作载荷(swl)根据导向装置7的整体重量进行设计。

61.在本实施例中,该限位固定机构73可以是设有多个,如两个。每一个限位固定机构73包括半圆柱状的第一卡接部与半圆柱状的第二卡接部,第一卡接部通过可拆卸安装于底座71上或者焊接于该底座71上,第一卡接部与第二卡接部32通过紧固件可拆卸组合在一起。该紧固件可以是螺栓、螺钉或圆柱销中的一种。在本实施例中,该第一卡接部与第二卡接部的内径根据工作船1上的甲板上的可伸缩的导向柱直径进行匹配设计。

62.在本实施例中,底座71和/或转向滑动机构72上设有缓冲管,如底座71上可以设有一个或多个第一缓冲管74,该转向滑动机构72上可以设有一个或多个第二缓冲管75。

63.可以理解的,以上实施例仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制;应当指出的是,对于本领域的普通技

术人员来说,在不脱离本发明构思的前提下,可以对上述技术特点进行自由组合,还可以做出若干变形和改进,这些都属于本发明的保护范围;因此,凡跟本发明权利要求范围所做的等同变换与修饰,均应属于本发明权利要求的涵盖范围。