1.本实用新型涉及船舶建造领域,具体涉及矿砂船管子进舱施工平台。

背景技术:

2.大型矿砂船双层底中间区域为管弄舱,中间布置了玻璃钢管。由于管弄舱的空间狭小,在将管径较大缺长度较长的管子运进舱内时操作非常不便。现有技术中通常是使用手拉葫芦,缓慢将管子逐个拉入进舱室内,这种方式施工难度大,且效率低下,在拉入过程中容易刮伤管体。

技术实现要素:

3.为解决现有技术中管弄舱管子施工时进舱困难的问题,本实用新型的目的在于提供一种效率高且不易损伤管子的矿砂船管子进舱施工平台。

4.为达到以上目的,本实用新型采取的技术方案为:

5.矿砂船管子进舱施工平台,包括水平的工作台,工作台自舱室的外侧水平插入舱室内,工作台的中部支撑于舱室开口处,所述工作台的两端分别由支撑管支撑,所述支撑管位与工作台两端的正下方,所述支撑管的底部支撑与甲板,所述支撑管的顶部由螺栓固定安装有角铁,所述角铁沿工作台的宽度方向设置,支撑管连接角铁的中部,角铁的两端分别由螺栓与工作台的底部固定连接;所述工作台的顶部沿工作台长度方向安装有一对轨道,工作台轨道上安装有至少两个移动小车,所述移动小车的辊轮与一对轨道配合。

6.进一步地,所述水平的工作台部分伸出舱室外侧。

7.进一步的,所述移动小车的两侧分别安装有拉手。

8.再进一步地,所述支撑管的底部安装有支撑座。

9.采取以上技术方案后,本实用新型的有益效果为:通过在舱室内搭建部分伸出舱室外侧的施工平台,利用移动小车将管子平移至舱内,使得管子进仓方便,降低了劳动强度,提高生产效率高,也确保了施工安全。

附图说明

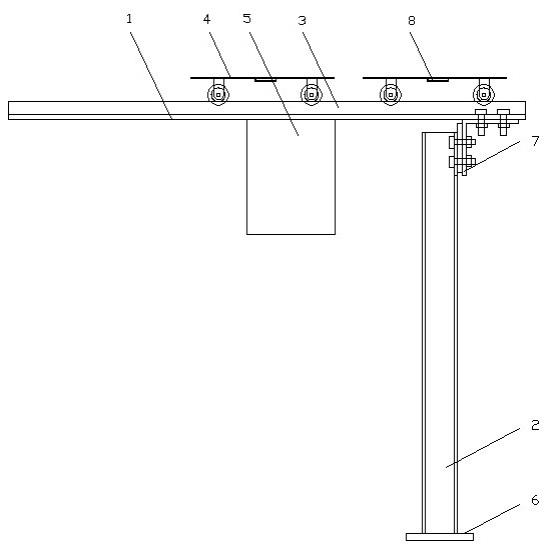

10.图1为本实用新型的结构示意图。

具体实施方式

11.以下结合附图对本实用新型的具体实施方式做进一步详述:

12.如图所示,矿砂船管子进舱施工平台,由水平的工作台1、安装于工作台1底部的支撑管2、安装于工作台1顶面的一对轨道3以及与轨道3配合的两个移动小车4组成。工作台1自舱室的外侧水平插入舱室内,部分工作台1位于舱室的外侧,便于将管子放置到工作台1上。工作台1的中部支撑在舱室开口处的竖直舱壁5上,工作台1的两端分别由支撑管2支撑,或者工作台1外侧的端部由支撑管2支撑,内侧的端部由舱室的竖直舱壁上的结构支撑。支

撑管2位与工作台1端部的正下方,支撑管2的底部为支撑座6,支撑座6支承于甲板或者船坞的地面,确保支撑管的稳定;支撑管2的顶部由两根以上竖直方向排列的螺栓固定安装有角铁7,角铁7沿工作台1的宽度方向设置,支撑管2连接角铁7竖直面的中部,角铁7水平面的两端分别由至少两根螺栓与工作台1的底部固定连接,确保支撑的稳定;在工作台1的顶部沿工作台长度方向安装有一对轨道3,轨道3自舱室的外侧一直延伸至舱室的内侧,轨道3上安装有至少两个移动小车4,移动小车4的辊轮与一对轨道3配合,在轨道3的限位下沿轨道平移。为了便于移动小车4的移动,在移动小车4的两侧分别安装把手8,便于操作人员拉动小车。

13.本施工平台的工作原理为:将移动小车4拉至舱室外侧,自外侧将管子吊装放置到移动小车4上,两个移动小车4支撑管子,防止管子弯曲。拉动小车,将管子拉入舱体内,施工方便,效率高且不损伤管子。

技术特征:

1.矿砂船管子进舱施工平台,包括水平的工作台,工作台自舱室的外侧水平插入舱室内,工作台的中部支撑于舱室开口处,其特征在于,所述工作台的两端分别由支撑管支撑,所述支撑管位与工作台两端的正下方,所述支撑管的底部支撑与甲板,所述支撑管的顶部由螺栓固定安装有角铁,所述角铁沿工作台的宽度方向设置,支撑管连接角铁的中部,角铁的两端分别由螺栓与工作台的底部固定连接;所述工作台的顶部沿工作台长度方向安装有一对轨道,工作台轨道上安装有至少两个移动小车,所述移动小车的辊轮与一对轨道配合。2.根据权利要求1所述的矿砂船管子进舱施工平台,其特征在于,所述水平的工作台部分伸出舱室外侧。3.根据权利要求1所述的矿砂船管子进舱施工平台,其特征在于,所述移动小车的两侧分别安装有拉手。4.根据权利要求1所述的矿砂船管子进舱施工平台,其特征在于,所述支撑管的底部安装有支撑座。

技术总结

本实用新型涉及船舶建造领域,提供了矿砂船管子进舱施工平台。包括水平的工作台,所述工作台的两端分别由支撑管支撑,所述支撑管位与工作台两端的正下方,所述支撑管的底部支撑与甲板,所述支撑管的顶部由螺栓固定安装有角铁,支撑管连接角铁的中部,角铁的两端分别由螺栓与工作台的底部固定连接;所述工作台的顶部沿工作台长度方向安装有一对轨道,工作台轨道上安装有至少两个移动小车。通过在舱室内搭建部分伸出舱室外侧的施工平台,利用移动小车将管子平移至舱内,使得管子进仓方便,降低了劳动强度,提高生产效率高,也确保了施工安全。也确保了施工安全。也确保了施工安全。

技术研发人员:龚爱军 徐智 周文明 邱海涛

受保护的技术使用者:江苏扬子鑫福造船有限公司

技术研发日:2021.04.27

技术公布日:2021/12/11