1.本发明属于振动与噪声控制新材料、新结构领域,尤其涉及隔声与减振抑噪多功能一体化超材料板壳结构及制备方法。

背景技术:

2.随着现代大型运载工具(如太空船、飞机、轨道列车、船舶、汽车等)向大功率、高速、轻量化等方向发展,由此带来的振动与噪声问题日益突出;与此同时随着技术的发展和市场竞争加剧,人们对运载工具低噪音的客舱环境越来越重视,不断追求安静的舱内声学环境;现代大型运载工具日益突出的振动与噪声问题和人们对安静的舱内声学环境的需求形成强烈反差,舱室降噪问题迫在眉睫。然而,由于飞机、船舶、列车等受到空间、质量的双重限制,如何在使舱室壁板在满足承载、强度、隔热性能条件下,以尽量小的重量和空间代价,大幅提升其隔声、吸声与减振性能是舱室降噪设计面临的难题。

3.高频噪声由于波长短、传递能力弱,可以用普通的轻薄吸隔声材料获得较好的降噪效果,但对于100

‑

1000hz的中低频噪声而言,普通材料通常大幅增加材料重量、或厚度,才能达到有效的降噪效果。迫切需要发展新的材料、方法、技术来解决舱室中低频降噪问题。

4.近年来,声物理学和凝聚态物理学领域提出和发展的超材料技术为解决舱室中低频降噪问题提供了新思路。超材料/结构是指由特殊设计的人工振子单元(如局域共振单元,简称振子)按一定方式附加于基体结构而构成的新型复合结构(如附加于基体板壳结构上构成超材料板壳结构),声学超材料/结构所具有的超常物理特性(如负等效质量密度、负等效模量等),可以实现对低频弹性波和声波的超常操控,使得其在低频减振降噪领域有广阔应用价值。

5.传统超材料板壳结构设计存在一些技术不足:一、目标功能过于单一孤立,要么减振、要么隔声降噪、或者声辐射抑制降噪,未能将减振降噪功能协调考虑,造成设计时间的浪费和空间的浪费;并且它们主要采用单一作用机理的结构或材料来实现,比如单一带隙板壳实现减振,单一的薄膜超材料隔声(存在单个或多个隔声谷);实际工程结构的噪声包括两方面:包括声波激励整体表面引起的结构表面透射噪声,也包括局部机械振动激励引起的辐射噪声,因此需要同时实现的隔声与减振降噪;传统隔声超材料结构没有充分考虑自身弯曲波的抑制需要,而将隔声超材料结构实际应用时,必然会引入安装连接部件,安装部位不可避免的会横向传递振动,而隔声超材料结构在连接部位横向振动激励下,会产生弯曲波,弯曲波和空气声波匹配良好,因而不可避免的会激发出空气声波,从而造成进一步的噪声辐射,恶化其隔声效果。二、振子单元孤立,传统超材料板壳结构设计的人工振子单元一般是孤立的(如弹簧质量振子、硬软材料块振子等),需要分别将振子单元一一与基体结构外表面相连接,这样的设计有诸多优点,但也存在一些不足,例如:众多振子单元与基体结构连接,容易改变基体结构本身的声振特性,甚至会导致在更低频处出现新的声振问题;每个振子单元需要分别加工、分别连接,工艺相对复杂,成本高,且费时费力;孤立加工

的振子单元误差大,一致性较差;此外,当不采取有效的防护措施时,安装在外表面的振子单元受外界环境影响大,当外物接触到微结构单元时,甚至会导致微结构单元脱落失效。这些缺陷和不足无疑限制了传统超材料结构在舱室降噪方面的应用。

技术实现要素:

6.本发明的目的是为了解决上述背景技术中存在的问题,提供一种隔声与减振抑噪多功能一体化超材料板壳结构,该超材料板壳结构在保证舱室基体壁板承载刚度、强度性能的条件下,实现低频隔声与减振抑噪多功能一体化设计,兼具低频隔声、低频减振优良性能,同时减少从设计到应用的开发时间,并节约空间;此外制造及安装简便、成本低廉、可靠性高,克服了传统超材料结构设计方案用于舱室降噪时所面临的功能孤立单一化、开发时间漫长、占用额外空间、加工及安装复杂、成本高昂、可靠性差等诸多缺点。

7.为了达到上述目的,本发明采用的技术方案如下:

8.本发明提供了一种一体化超材料板壳模块,所述一体化超材料板壳模块包括第一弯曲振动部、耦连部、第二弯曲振动部和声学解耦部,所述声学解耦部位于第一弯曲振动部和第二弯曲振动部之间,其中:

9.所述第一弯曲振动部和第二弯曲振动部均为弯曲波带隙板壳,所述第一弯曲振动部包括第一基体板壳和若干个排布在第一基体板壳上的第一谐振单元,所述第二弯曲振动部包括第二基体板壳和若干个排布在第二基体板壳上的第二谐振单元;所述第一谐振单元不与第二弯曲振动部相接触,所述第二谐振单元不与第一弯曲振动部相接触;

10.所述第一弯曲振动部的边缘和第二弯曲振动部的边缘按预定方式整体或局部连接在所述耦连部上;所述第一弯曲振动部的第一基体板壳和第二弯曲振动部的第二基体板壳之间的法向距离大于等于1cm;

11.所述声学解耦部包括孔隙率大于70%的高孔隙声学介质。

12.进一步地,所述一体化超材料板壳模块还包括减隔振部,所述减隔振部位于所述耦连部与第一弯曲振动部之间,或者位于所述耦连部与第二弯曲振动部之间,用以减弱连接部位的结构振动耦合及传递能力。

13.进一步地,所述第一弯曲振动部中的第一谐振单元个数为m1,所述第二弯曲振动部中的第二谐振单元的个数为m2,m1和m2均为正整数,m1和m2均大于等于9;

14.所述第一谐振单元和第二谐振单元均至少包括n1个弹性体组件和n2个刚性体组件,n1和n2均为正整数;所述弹性体组件的刚度小于所述刚性体组件的刚度。

15.进一步地,所述第一谐振单元和第二谐振单元均还可包括可容纳所述弹性体组件和刚性体组件的防护罩组件,所述防护罩组件与所述第一谐振单元对应的第一基体板壳或第二谐振单元相对应的第二基体板壳紧固相连。

16.所述弹性体组件为软质圆柱块、薄梁片或薄板片,或者为弹簧元件。

17.进一步地,所述耦连部是独立的连接部件,或者是与第一弯曲振动部和/或第二弯曲振动部中的基体板壳一体化成型的结构部件;

18.当所述耦连部是独立的连接部件时,所述耦连部为方形、矩形、z形、u形或h形横截面的薄壁梁,或者为带有支座的杆状部件,或者是多个薄壁梁的组合框架结构;

19.所述声学解耦部中还包括若干个孔穴,所述孔穴内部用于容纳所述第一谐振单元

和所述第二谐振单元。

20.本发明还提供了一种隔声与减振抑噪多功能一体化超材料板壳结构,包括本体加筋板壳结构和前面所述的一体化超材料板壳模块,所述一体化超材料板壳模块通过所述耦连部安装于所述本体加筋板壳结构上。

21.进一步地,所述本体加筋板壳结构包括本体板壳和筋梁,所述本体板壳和筋梁相连接,所述一体化超材料板壳模块通过所述耦连部安装于所述本体板壳和/或所述筋梁上;

22.所述本体加筋板壳结构上安装至少一个所述一体化超材料板壳模块;

23.所述筋梁包括横向筋梁和/或纵向筋梁。

24.进一步地,所述第一基体板壳、第二基体板壳为均质材料板壳、复合材料板壳、蜂窝夹芯板壳、波纹夹芯板壳、轻质泡沫夹芯板壳、加筋板壳或点阵结构夹芯板壳中的一种或者几种的组合;

25.所述本体板壳为均质材料板壳、复合材料板壳、蜂窝夹芯板壳、波纹夹芯板壳、轻质泡沫夹芯板壳或点阵结构夹芯板壳中的一种或者几种的组合;

26.所述弹性体组件由金属材料或橡胶、pvc、碳纤维复合材料或木材制成;所述刚性体组件由钢、铜、不锈钢、铝合金、钛合金、碳纤维复合材料、玻璃纤维复合材料、石材或亚克力制成;所述高孔隙声学介质为孔隙率大于70%的多孔泡沫介质、纤维类多孔声学介质,或不同的高孔隙声学介质的组合。

27.进一步地,所述隔声与减振抑噪多功能一体化超材料板壳结构还可包括填充在所述本体加筋板壳结构和一体化超材料板壳模块之间的多功能声学包;

28.所述多功能声学包包括具有吸声、隔声功能的一种或多种声学材料,或者包括具有隔热功能和/或防火功能的一种或多种功能材料。

29.本发明还提供一种如前文所述的隔声与减振抑噪多功能一体化超材料板壳结构的制备方法,包括以下步骤:

30.s1、制备基体板壳、谐振单元,组装成第一弯曲振动部、第二弯曲振动部;

31.s2、制备耦连部、声学解耦部及其他部分;

32.s3、将声学解耦部放置入第一弯曲振动部和第二弯曲振动部之间;

33.s4、利用耦连部将第一弯曲振动部的边缘和第二弯曲振动部的边缘按预定方式整体或局部连接,共同组装成一体化超材料板壳模块;

34.s5、制备本体夹筋板壳;

35.s6、利用耦连部将一体化超材料板壳模块和本体夹筋板壳连接起来,共同组成隔声与减振抑噪多功能一体化超材料板壳结构。

36.本发明的作用原理和技术效果如下:

37.本发明用于舱室降噪,开展双层弯曲振动部错频协同设计,并通过合理连接方式以及与其他部件材料的巧妙组合来进行声学和机械双重解耦,创新构造出一种隔声与减振抑噪多功能一体化超材料板壳结构:一方面通过在两层弯曲振动部之间引入声学解耦部,使得弯曲振动部大范围区域声学解耦,减弱声波传递,削弱噪声透射,提升隔声效果;另一方面通过耦连部将两层弯曲振动部沿边缘整体或局部连接,利用耦连效应使得两层弯曲振动部在大范围区域内不存在机械结构连接,达到机械解耦效果,减少振动传递,削弱噪声辐射,提升减振抑噪效果。同时,对双层弯曲振动部的双层带隙频带范围开展错频设计,释放

结构的减振抑噪频带叠加效应,显著拓宽其作用频带;借助声学解耦部弱传声效应,可将双层板的隔声锋、隔声谷衔接设计,达到三重隔声叠加效果,大幅改善宽频高效隔声性能。再者,通过增大本体加筋板壳结构与一体化超材料板壳模块之间互不接触的区域面积,可减弱本体加筋板壳结构的振动向一体化超材料板壳模块传递,进而减少一体化超材料板壳模块的振动响应与噪声辐射,达到减振降噪的目的。

38.设计的超材料板壳结构在保证舱室基体壁板承载刚度、强度性能的条件下,实现了低频隔声、低频减振功能一体化设计,兼具低频隔声和减振优良性能,同时减少了从设计到应用的开发时间,并节约空间;此外加工制造成本低、安装便捷、可靠性高,克服了传统超材料结构设计方案用于舱室降噪时所面临的功能孤立单一化、综合性能不佳、开发时间漫长、占用额外空间、加工及安装复杂、成本高昂、可靠性差等不足。

附图说明

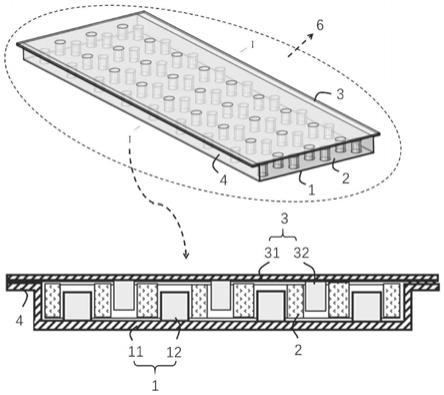

39.图1为本发明一体化超材料板壳模块示意图;

40.图2为本发明中减隔振部设置实施例示意图;

41.图3为本发明中谐振单元实施例示意图;

42.图4为本发明中防护罩组件实施例示意图;

43.图5为本发明中弹性体组件实施例示意图;

44.图6为本发明中耦连部构成形式实施例示意图;

45.图7为本发明中耦连部截面形状实施例示意图;

46.图8为本发明中声学解耦部中空穴排布实施例示意图;

47.图9为本发明中声学解耦部中空穴深度实施例示意图;

48.图10为本发明中基体板壳形式实施例示意图;

49.图11为本发明隔声与减振抑噪多功能一体化超材料板壳结构的示意图;

50.图12为本发明中本体加筋板壳形式实施例示意图。

51.附图备注:1

‑

第一弯曲振动部;2

‑

声学解耦部;3

‑

第二弯曲振动部;4

‑

耦连部;5

‑

减隔振部;6

‑

一体化超材料板壳模块;7

‑

本体加筋板壳结构;8

‑

多功能声学包;11

‑

第一基体板壳;12

‑

第一谐振单元;31

‑

第二基体板壳;32

‑

第二谐振单元;21

‑

高孔隙声学介质;22

‑

孔穴;13a

‑

弹性体组件;13b

‑

刚性体组件;13c

‑

防护罩组件;71

‑

本体板壳;72

‑

筋梁。

具体实施方式

52.为使本发明实施的目的、技术方案和优点更为清晰,下面结合附图、示意性实施例及其说明对本发明做进一步地解释。

53.参阅图1,本发明提供一种一体化超材料板壳模块6,所述一体化超材料板壳模块6包括第一弯曲振动部1、耦连部4、第二弯曲振动部3和声学解耦部2,所述声学解耦部2位于第一弯曲振动部1和第二弯曲振动部3之间,所述第一弯曲振动部1和第二弯曲振动部3由下向上通过所述耦连部4按预定方式相连接,其中:

54.所述第一弯曲振动部1和第二弯曲振动部3均为弯曲波带隙板壳,所述第一弯曲振动部1包括第一基体板壳11和若干个按预定方式排布在第一基体板壳11上的第一谐振单元12,所述第二弯曲振动部3包括第二基体板壳31和若干个按预定方式排布在第二基体板壳

31上的第二谐振单元32;所述第一谐振单元12不与第二弯曲振动部3相接触,所述第二谐振单元32不与第一弯曲振动部1相接触;

55.所述第一弯曲振动部1的边缘和第二弯曲振动部3的边缘按预定方式整体或局部连接在所述耦连部4上;所述第一弯曲振动部1的第一基体板壳11和第二弯曲振动部3的第二基体板壳31之间的法向距离大于等于1cm;

56.所述声学解耦部2包括孔隙率大于70%的高孔隙声学介质21;所述谐振单元的构型、尺寸、数量和排布方式根据目标隔声频段与减振抑噪频段确定。

57.可选地,所述一体化超材料板壳模块6还可以包括减隔振部5,所述减隔振部5可置于所述耦连部4与第一弯曲振动部1之间,也可置于所述耦连部4与第二弯曲振动部3之间,通过巧妙设计使得第一弯曲振动部1、第二弯曲振动部3、减隔振部5之间形成杂化的声子晶体构型,可对纵向弯曲波振动进行有序阻隔,用以减弱连接部位的结构振动耦合及传递能力(参阅图2)。

58.可选地,所述第一弯曲振动部1中的第一谐振单元12个数为m1,所述第二弯曲振动部3中的第二谐振单元32的个数为m2,m1和m2均为正整数,m1大于等于9,m2大于等于9,m1和m2可以相等或不相等(参阅图1)。

59.可选地,所述第一谐振单元12和第二谐振单元32均至少包括n1个弹性体组件13a和n2个刚性体组件13b,n1和n2均为正整数;所述弹性体组件13a的刚度小于所述刚性体组件13b的刚度(参阅图3)。

60.可选地,所述第一谐振单元12和第二谐振单元32均还可以包括可容纳其弹性体组件13a和刚性体组件13b的防护罩组件13c,所述防护罩组件13c与谐振单元相对应的基体板壳紧固相连;所述防护罩组件13c可以是独立的部件,也可以是与基体板壳一体化成型的部件(参阅图4)。

61.可选地,所述弹性体组件13a可为块状结构,如软质圆柱块、薄梁片或薄板片等,弹性体组件13a也可为弹簧元件(参阅图5)。

62.可选地,所述耦连部4可以是独立的连接部件,也可以是与第一弯曲振动部1和/或第二弯曲振动部3中的基体板壳一体化成型的结构部件;当所述耦连部4是独立的连接部件时,其可为方形、矩形、z形、u形或h形等横截面的薄壁梁,也可为带有支座的杆状部件,还可以是多个薄壁梁的组合框架结构(参阅图6、图7)。

63.可选地,所述声学解耦部2中还可以包括若干个按预定方式排布的孔穴22,当部分或全部所述谐振单元位于所述第一基体板壳11的上表面和/或第二基体板壳31的下表面时,所述孔穴22内部可以容纳所述位于第一基体板壳11的上表面和/或第二基体板壳31的下表面的谐振单元(参阅图8、图9)。

64.可选地,所述第一基体板壳11、第二基体板壳31可为均质材料板壳、复合材料板壳、蜂窝夹芯板壳、波纹夹芯板壳、轻质泡沫夹芯板壳、加筋板壳或点阵结构夹芯板壳中的一种或几种的组合(参阅图10)。

65.本发明还提供一种隔声与减振抑噪多功能一体化超材料板壳结构,包括本体加筋板壳结构7和前文所述的一体化超材料板壳模块6,所述一体化超材料板壳模块6通过所述耦连部4安装于所述本体加筋板壳结构7上。所述本体加筋板壳结构7包括本体板壳71和筋梁72(参阅图11、图12)。

66.可选地,所述本体板壳71和筋梁72相连接,所述一体化超材料板壳模块6通过所述耦连部4安装于所述本体板壳71和/或所述筋梁72上。

67.可选地,所述本体板壳71可为均质材料板壳、复合材料板壳、蜂窝夹芯板壳、波纹夹芯板壳、轻质泡沫夹芯板壳或点阵结构夹芯板壳中的一种或几种的组合。

68.可选地,所述筋梁72包括横向筋梁和/或纵向筋梁(参阅图12)。

69.可选地,所述本体加筋板壳结构7上可以安装一个或多个所述一体化超材料板壳模块6(参阅图11)。

70.可选地,所述隔声与减振抑噪多功能一体化超材料板壳结构还可以包括填充在所述本体加筋板壳结构7和一体化超材料板壳模块6之间的多功能声学包8;所述多功能声学包8可包括具有吸声、隔声功能的一种或多种声学材料,还可包括具有隔热功能和/或防火功能的一种或多种功能材料(参阅图11)。

71.可选地,所述弹性体组件由金属材料或橡胶、pvc、碳纤维复合材料或木材制成;所述刚性体组件由钢、铜、不锈钢、铝合金、钛合金、碳纤维复合材料、玻璃纤维复合材料、石材或亚克力制成;所述高孔隙声学介质可为孔隙率大于70%的多孔泡沫介质、纤维类多孔声学介质,或不同的高孔隙声学介质的组合。

72.本发明还提供一种如前文所述的隔声与减振抑噪多功能一体化超材料板壳结构的制备方法,其特征在于,包括以下步骤:

73.s1、制备基体板壳、谐振单元,组装成第一弯曲振动部、第二弯曲振动部;

74.s2、制备耦连部、声学解耦部及其他部分;

75.s3、将声学解耦部放置入第一弯曲振动部和第二弯曲振动部之间;

76.s4、利用耦连部将第一弯曲振动部的边缘和第二弯曲振动部的边缘按预定方式整体或局部连接,共同组装成一体化超材料板壳模块;

77.s5、制备本体夹筋板壳;

78.s6、利用耦连部将一体化超材料板壳模块和本体夹筋板壳连接起来,共同组成隔声与减振抑噪多功能一体化超材料板壳结构。

79.本发明用于舱室降噪,开展双层弯曲振动部错频协同设计,并通过合理连接方式以及与其他部件材料的巧妙组合来进行声学和机械双重解耦,创新构造出一种隔声与减振抑噪多功能一体化超材料板壳结构:一方面通过在两层弯曲振动部之间引入声学解耦部,使得弯曲振动部大范围区域声学解耦,减弱声波传递,削弱噪声透射,提升隔声效果;另一方面通过耦连部将两层弯曲振动部沿边缘整体或局部连接,利用耦连效应使得两层弯曲振动部在大范围区域内不存在机械结构连接,达到机械解耦效果,减少振动传递,削弱噪声辐射,提升减振抑噪效果。同时,对双层弯曲振动部的双层带隙频带范围开展错频设计,释放结构的减振抑噪频带叠加效应,显著拓宽其作用频带;借助声学解耦部弱传声效应,可将双层板的隔声锋、隔声谷衔接设计,达到三重隔声叠加效果,大幅改善宽频高效隔声性能。再者,通过增大本体加筋板壳结构与一体化超材料板壳模块之间互不接触的区域面积,可减弱本体加筋板壳结构的振动向一体化超材料板壳模块传递,进而减少一体化超材料板壳模块的振动响应与噪声辐射,达到减振降噪的目的。

80.本发明设计的超材料板壳结构在保证舱室基体壁板承载刚度、强度性能的条件下,实现了低频隔声、低频减振功能一体化设计,兼具低频隔声和减振优良性能,同时减少

了从设计到应用的开发时间,并节约空间;此外加工制造成本低、安装便捷、可靠性高,克服了传统超材料结构设计方案用于舱室降噪时所面临的功能孤立单一化、开发时间漫长、占用额外空间、加工及安装复杂、成本高昂、可靠性差等不足。

81.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。本说明书(包括任何附加权利要求、摘要和附图)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换;例如在说明书中给出了防护罩与第二基体板壳一体化成型的实施例,可将第一基体板壳替换第二基体板壳,构成防护罩与第二基体板壳一体化成型的形式;又例如说明书中给出了刚性体组件为长方体形状的实施例,同样其形状可替换成圆形、三角形、圆环形等。即,除非特别叙述,说明书中的每个特征只是一系列等效或类似特征中的一个例子而已。

82.在本发明的描述中,需要理解的是,术语“第一”、“第二”仅是为了便于区分特征名称和简化描述,而不是指示或暗示所指的装置或元件的优劣或先后顺序。同理这些术语不能理解为对本发明的限制。

83.以上所述,仅为本发明优选地具体实施方式之一,但本发明的保护范围并不局限于此。本领域相关技术人员基于或借鉴本发明思想轻易获得的各种变型或同等布置的其他实施例,均属于本发明保护的范围。