1.本实用新型涉及一种新型集装箱船用锁具,属于集装箱船用锁具技术领域。

背景技术:

2.集装箱运输是现代货物运输最安全的载体,集装箱跟载体之间必须通过专门的锁具来连接固定,目前,集装箱在运输过程中,集装箱需要上下叠放,而上下集装箱需要通过锁具进行固定,以防止集装箱在运输途中颠簸移位或者倾倒。

3.目前现有的集装箱船用锁具使用不灵活,通常是上锁头和下锁头同时锁定上方的集装箱和下方的集装箱,无法分开解锁和锁定,因而导致集装箱的叠放安装不灵活,而目前的集装箱船用锁具的上下锁头旋转的角度过于单一,无法灵活旋转使用。

技术实现要素:

4.本实用新型的目的在于解决现有集装箱船用锁具的不足,提供一种新型集装箱船用锁具,可以使上下锁头旋转多个不同角度,使锁具可以灵活使用,满足不同需求。

5.本实用新型解决其技术问题所采用的技术方案如下:一种新型集装箱船用锁具,至少包括本体、定位器和钢丝把手组件,所述本体包括上锁头、下锁头和锁体,且锁体内设有连接上锁头和下锁头的锁轴,所述锁体内设有第一容置腔和第二容置腔,且第一容置腔的一端与第二容置腔通过连通孔连通,第一容置腔的另一端与定位器连接,所述钢丝把手组件依次穿过定位器、第一容置腔和连通孔,并与锁轴连接,所述钢丝把手组件上缠绕有定位器弹簧,且定位器弹簧分别与定位器与第一容置腔的底部连接,所述锁轴上缠绕有扭转弹簧,且扭转弹簧的一端与第二容置腔的底部连接,扭转弹簧的另一端与锁轴连接。

6.进一步,所述钢丝把手组件包括钢丝、以及和钢丝连接的t型把手和限位块,且钢丝的一端设有限位钢丝圈,限位块位于定位器上。

7.进一步,所述锁轴上设有限位槽和固定块,且钢丝位于限位槽内,所述固定块上设有球形顶块,且限位钢丝圈位于固定块与球形顶块之间的颈部上,所述第二容置腔分别向两侧延伸形成底槽,且球形顶块与底槽的侧壁相抵。

8.进一步,所述限位槽两侧壁与连通孔之间形成的最大角度大于90度角。

9.进一步,所述锁体的侧端向定位器方向延伸,且形成定位器两侧的左限位壳和右限位壳,所述定位器至少包括上板和下板,且上板与下板之间形成钢丝槽,钢丝槽位于左限位壳和右限位壳之间,所述上板顶部设有上限位槽,下板顶部设有下限位槽,且上限位槽和下限位槽上下错位。

10.本实用新型提供的新型集装箱船用锁具的有益效果在于:

11.(1)该新型集装箱船用锁具通过拉动t型把手,钢丝带动球形顶块旋转,使锁轴带动上下锁头旋转,而通过钢丝上的限位块进行上下左右限位,使钢丝拉出来的长度转变为锁轴旋转的角度,因而可以实现多个角度的旋转,使上下锁头可以灵活使用。

12.(2)该新型集装箱船用锁具的球形顶块与底槽侧壁相抵,所以当使用完成后,球形

顶块可以起到限位以及复位的作用。

13.(3)该新型集装箱船用锁具通过设置上限位槽、下限位槽、左限位壳和右限位壳,使钢丝上的限位块可以上下左右四个方位进行限位。

附图说明

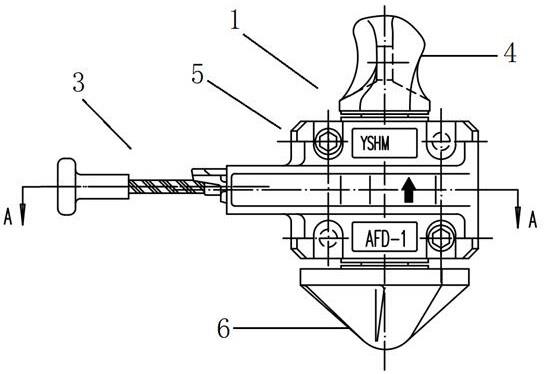

14.图1为本实用新型新型集装箱船用锁具的示意图。

15.图2为本实用新型图1中a

‑

a的剖视图。

16.图3为本实用新型钢丝把手组件的示意图。

17.图4为本实用新型定位器多角度示意图。

18.图5为本实用新型锁轴的示意图。

19.图6为本实用新型t型把手向下和向左定位的示意图。

20.图中:1.本体,2.定位器,3.钢丝把手组件,4.上锁头,5.锁体,6.下锁头,7.锁轴,8.第一容置腔,9.第二容置腔,10.连通孔,11.定位器弹簧,12.扭转弹簧,13.t型把手,14.钢丝,15.限位块,16.限位钢丝圈,17.限位槽,18.固定块,19.球形顶块,20.底槽,21.左限位壳,22.右限位壳,23.上板,24.下板,25.钢丝槽,26.上限位槽,27.下限位槽。

具体实施方式

21.下面结合附图及具体的实施例对本实用新型进行进一步描述。

22.如图1

‑

6所示,本实用新型提供的一种新型集装箱船用锁具,至少包括本体1、定位器2和钢丝把手组件3,所述本体1包括上锁4头、下锁头6和锁体5,且锁体5内设有连接上锁头4和下锁头6的锁轴7,所述锁体5内设有第一容置腔8和第二容置腔9,且第一容置腔8的一端与第二容置腔9通过连通孔10连通,第一容置腔8的另一端与定位器2连接,所述钢丝把手组件3依次穿过定位器2、第一容置腔8和连通孔10,并与锁轴7连接,所述钢丝把手组件3上缠绕有定位器弹簧11,且定位器弹簧11分别与定位器2与第一容置腔8的底部连接,所述锁轴7上缠绕有扭转弹簧12,且扭转弹簧12的一端与第二容置腔9的底部连接,扭转弹簧12的另一端与锁轴7连接。

23.进一步,所述钢丝把手组件3包括钢丝14、以及和钢丝14连接的t型把手13和限位块15,且钢丝14的一端设有限位钢丝圈16,限位块15位于定位器2上。

24.进一步,所述锁轴7上设有限位槽17和固定块18,且钢丝14位于限位槽17内,所述固定块18上设有球形顶块19,且限位钢丝圈16位于固定块18与球形顶块19之间的颈部上,所述第二容置腔9分别向两侧延伸形成底槽20,且球形顶块19与底槽20的侧壁相抵。

25.进一步,所述限位槽17两侧壁与连通孔10之间形成的最大角度大于90度角。

26.进一步,所述锁体5的侧端向定位器2方向延伸,且形成定位器2两侧的左限位壳21和右限位壳22,所述定位器2至少包括上板23和下板24,且上板23与下板24之间形成钢丝槽25,钢丝槽25位于左限位壳21和右限位壳22之间,所述上板23顶部设有上限位槽26,下板24顶部设有下限位槽27,且上限位槽26和下限位槽27上下错位。

27.该新型集装箱船用锁具的使用步骤如下:使用者拉动t型把手13,限位钢丝圈16拉动球形顶块19,使锁轴7带动上锁头4和下锁头旋转,当使用者将t型把手13拉至左限位壳21时,限位块15卡着左限位壳21与钢丝槽25之间,当使用者将t型把手13向上拉时,限位块15

卡在上限位槽26中,当使用者将t型把手13向下拉时,限位块15卡在下限位槽27中,而向左、向上和向下分别拉出钢丝14的长度不同,因此锁轴7旋转的角度不同,而上锁头4和下锁头6上下错位且呈一定角度,上下锁头旋转不同角度时,可以分别解锁和锁定,灵活使用。

28.其中上限位槽26和下限位槽27上下错位是指钢丝14拉出的长度不同。

29.其中,由于钢丝14拉动锁轴7旋转,锁轴7常规旋转的最大的角度为90度,因此限位槽17两侧壁与连通孔10之间形成的最大角度大于90度角,其作用在于,当限位槽17随着锁轴7旋转最大角度90度时,防止钢丝14脱离限位槽17,而导致难复位。

30.优选的,锁轴7旋转的最大角度为90度,其球形顶块19与底槽20的一侧壁相抵,当锁轴7复位,球形顶块19与底槽20的另一侧壁相抵,因此底槽20限定了锁轴7旋转的角度。

技术特征:

1.一种新型集装箱船用锁具,至少包括本体、定位器和钢丝把手组件,所述本体包括上锁头、下锁头和锁体,且锁体内设有连接上锁头和下锁头的锁轴,其特征在于:所述锁体内设有第一容置腔和第二容置腔,且第一容置腔的一端与第二容置腔通过连通孔连通,第一容置腔的另一端与定位器连接,所述钢丝把手组件依次穿过定位器、第一容置腔和连通孔,并与锁轴连接,所述钢丝把手组件上缠绕有定位器弹簧,且定位器弹簧分别与定位器与第一容置腔的底部连接,所述锁轴上缠绕有扭转弹簧,且扭转弹簧的一端与第二容置腔的底部连接,扭转弹簧的另一端与锁轴连接。2.根据权利要求1所述的新型集装箱船用锁具,其特征在于:所述钢丝把手组件包括钢丝、以及和钢丝连接的t型把手和限位块,且钢丝的一端设有限位钢丝圈,限位块位于定位器上。3.根据权利要求2所述的新型集装箱船用锁具,其特征在于:所述锁轴上设有限位槽和固定块,且钢丝位于限位槽内,所述固定块上设有球形顶块,且限位钢丝圈位于固定块与球形顶块之间的颈部上,所述第二容置腔分别向两侧延伸形成底槽,且球形顶块与底槽的侧壁相抵。4.根据权利要求3所述的新型集装箱船用锁具,其特征在于:所述限位槽两侧壁与连通孔之间形成的最大角度大于90度角。5.根据权利要求1所述的新型集装箱船用锁具,其特征在于:所述锁体的侧端向定位器方向延伸,且形成定位器两侧的左限位壳和右限位壳,所述定位器至少包括上板和下板,且上板与下板之间形成钢丝槽,钢丝槽位于左限位壳和右限位壳之间,所述上板顶部设有上限位槽,下板顶部设有下限位槽,且上限位槽和下限位槽上下错位。

技术总结

本实用新型提供的一种新型集装箱船用锁具,至少包括本体、定位器和钢丝把手组件,所述本体包括上锁头、下锁头和锁体,且锁体内设有连接上锁头和下锁头的锁轴,所述锁体内设有第一容置腔和第二容置腔,所述钢丝把手组件依次穿过定位器、第一容置腔和连通孔,并与锁轴连接,所述钢丝把手组件上缠绕有定位器弹簧,且定位器弹簧分别与定位器与第一容置腔的底部连接,所述锁轴上缠绕有扭转弹簧,且扭转弹簧的一端与第二容置腔的底部连接,扭转弹簧的另一端与锁轴连接,该新型集装箱船用锁具可以使上下锁头旋转多个不同角度,使锁具可以灵活使用,满足不同需求。满足不同需求。满足不同需求。

技术研发人员:黄红军

受保护的技术使用者:英山华茂船舶舾装设备有限公司

技术研发日:2020.11.27

技术公布日:2021/12/7