1.本发明涉及纺织印染技术领域,具体涉及一种免烫、耐防水性能磨毛面料的加工方法。

背景技术:

2.磨毛织物的工艺为先经染整后,再经精湛磨毛工艺,风格奇独,手感柔软、舒适、质感丰厚,悬垂感强、易于护理、绒面丰盈的新面貌吸引消费者,为目前纺织业中的一朵新花。

3.磨毛织物作为一种功能性面料,现有技术中对防水性能的措施一般是涂层,但是涂层对面料的手感与舒适度都会下降很多;另外,目前对常规磨毛免烫面料进行防水整理,都是先免烫整理后再进行防水整理,整理工艺为:前处理

→

磨毛

→

磨毛水洗

→

免烫

→

焙烘

→

防水

→

焙烘

→

预缩,免烫和防水两个工序后都需要进行焙烘,能源消耗较多,免烫防水整理均含甲醛,含氟,对身体有伤害,又污染环境。

4.cn108842445a专利公开了一种防泼水涤棉磨毛织物的制备方法,在步骤8中做皂洗布进行防水处理,得防水坯布,步骤9中对防水坯布进行坯布整理,然后对整理后的坯布进行柔软处理,得柔软坯布;最后进行一次烘干,得一次烘干坯布;然后进行二次烘干处理,冷却后得防泼水涤棉磨毛织物,所用的防水液中含有交联剂,有机硅油等复杂物质,工序繁杂,含有有害物质。

5.cn109778551b专利公开了一种耐久防水、防油、防污、防水透湿面料加工处理方法,在磨毛工序之前增加上防水、防油、防污整理剂配制的浸轧,整理剂包括耐久型氟系防水防油防污整理剂、水性封端异氰酸酯交联剂与水配制成耐久型氟系防水防油防污整理剂、水性封端异氰酸酯交联剂的水溶液,并且在磨毛工序完成后又做了防水透湿涂层处理,工序非常复杂,整理剂含有高氟类有害物质。

6.cn102071578a专利公开了一种纳米多功能面料的染整工艺,工艺包括烧毛、冷堆、反堆、氧漂、水洗、丝光、磨毛、染色、四防+抗皱功能整理,面料具有免烫、防水、防油污的优异性能,功能目的性强,到那时面料的原料步骤复杂,得到的纳米多功能面料的原料价格昂贵,难以推广使用。

技术实现要素:

7.本发明要解决的技术问题是提供一种免烫、耐防水性能磨毛面料的加工方法,在保证磨毛面料手感、质感的同时,缩短工艺步骤,提升磨毛面料的防水性能、免烫性能。

8.本发明所述的免烫、耐防水性能磨毛面料的加工方法:将纯棉或涤棉面料坯布经过前处理

→

磨毛

→

磨毛水洗

→

防水/免烫一浴

→

焙烘

→

预缩,得到免烫、耐防水性能磨毛面料;

9.防水/免烫一浴的整理液包括:免烫树脂150~200g/l,纤维保护剂5-10g/l,防水助剂60~100g/l,余量为水。

10.防水/免烫一浴采用两浸两轧工艺,轧余率为60~65%。

11.防水/免烫一浴工序中的烘房温度为130~150℃,时间为40s~60s。

12.焙烘的温度为140-155℃,时间为150s~180s。

13.免烫树脂为咪唑衍生物无甲醛树脂,优选为cr-zfc树脂。

14.维保护剂为聚乙烯蜡型纤维保护剂,优选为sf-p保护剂。

15.防水助剂为碳氢化合物无氟防水助剂,优选为sa-9防水助剂。

16.具体地,所述的免烫、耐防水性能磨毛面料的加工方法包括以下步骤:

17.(1)织物预处理:将纯棉或涤棉坯布依次经过烧毛、退浆、煮练、漂白、丝光、磨毛、磨毛水洗;

18.(2)防水/免烫一浴:将整理液按照一下浓度:免烫树脂150~200g/l,纤维保护剂5-10g/l,防水助剂60~100g/l,混拼;将处理过的面料进行两浸两轧,轧余率为60~65%,烘房设置为130~150℃,时间为40s~60s;

19.(3)焙烘:设置焙烘温度为140-155℃,时间为150s~180s;

20.(4)预缩:得到免烫、耐防水性能的人磨毛面料。

21.本发明的免烫、耐防水性能磨毛面料的加工方法,由多步法,改进为一步法,将防水/免烫一浴工艺,减少一道焙烘工序,结合无甲醛、无氟的免烫防水助剂,将纯棉以及涤棉混纺的磨毛面料,制得高性能的免烫,防水,以及手感环保的的磨毛面料。

22.与现有技术相比,本发明具有以下的有益效果:

23.(1)本发明所述的免烫、耐防水性能磨毛面料的加工方法,采用防水/免烫一浴工艺,缩短工艺流程,减少高温能耗;

24.(2)本发明所述的免烫、耐防水性能磨毛面料的加工方法,采用免烫、防水助剂混拼,磨毛免烫的防水性能好,免烫性能高,洗前90分以上,5次洗后80分以上;

25.(3)本发明所述的免烫、耐防水性能磨毛面料的加工方法,整个步骤无氟无甲醛,绿色环保,对环境友好。

具体实施方式

26.本发明提供了一种免烫、耐防水性能磨毛面料的加工方法,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来书是显而易见的,它们都属于本发明保护的范围。本发明的制备方法已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本发明的制备方法进行改动和适当变更与组合,来实现和应用本发明技术。

27.本发明所述的免烫、耐防水性能磨毛面料的加工方法包括以下步骤:

28.(1)织物预处理:将纯棉或涤棉坯布依次经过烧毛、退浆、煮练、漂白、丝光、磨毛、磨毛水洗;

29.(2)防水/免烫一浴:将整理液按照以下浓度:免烫树脂150~200g/l,纤维保护剂5-10g/l,防水助剂60~100g/l,混拼;将处理过的面料进行两浸两轧,轧余率为60~65%,烘房设置为130~150℃,时间为40s~60s;

30.(3)焙烘:设置焙烘温度为140-155℃,时间为150s~180s;

31.(4)预缩:得到免烫、耐防水性能的人磨毛面料。

32.为了进一步说明本发明,以下结合实施例对本发明提供一种纯棉面料免烫成衣染

色的加工方法进行详细描述。

33.以下实施例与对比例所用整理液均来自市购产品:

34.免烫树脂:咪唑衍生物无甲醛树脂cr-zfc,生产厂家为淄博鲁瑞精细化工有限公司;

35.防水助剂:碳氢化合物无氟防水助剂sa-9,生产厂家为青岛欧诺思工贸有限公司;

36.纤维保护剂:聚乙烯蜡型纤维保护剂sf-p,生产厂家为淄博鲁瑞精细化工有限公司。

37.实施例1

38.本实施例采用的织物为cd20*spandex16(70d)*130*50*55/56(棉20英支*棉16英支包氨纶70d*经密130*纬密50*幅宽55/56英寸),组织3/1s;:100%纯棉;

39.所述的免烫、耐防水性能磨毛面料的加工方法包括以下步骤:

40.(1)织物预处理:将坯布依次经过烧毛、退浆、煮练、漂白、丝光、磨毛、磨毛水洗;

41.(2)防水/免烫一浴:将整理液按照以下浓度:免烫树脂cr-zfc:200g/l,纤维保护剂sf-p:5g/l,防水助剂sa-9:90g/l,混拼;将处理过的面料进行两浸两轧,轧余率为60%,焙烘温度设置为130℃,时间为60s;

42.(3)焙烘:设置焙烘温度为150℃,时间为170s;

43.(4)预缩:得到免烫、耐防水性能的人磨毛面料。

44.实施例2

45.本实施例采用的织物为:cvc30*cvc21(spandex70d)*170*74*55/56(涤棉30英支*涤棉21英支包氨纶70d*经密170*纬密74*幅宽55/56英寸),组织3/1s斜纹;涤60%,棉40%;

46.所述的免烫、耐防水性能磨毛面料的加工方法包括以下步骤:

47.(1)织物预处理:将坯布依次经过烧毛、退浆、煮练、漂白、丝光、磨毛、磨毛水洗;

48.(2)防水/免烫一浴:将整理液按照以下浓度:免烫树脂:150g/l,纤维保护剂sf-p:5g/,防水助剂sa-9:60g/l,混拼;将处理过的面料进行两浸两轧,轧余率为65%,焙烘温度设置为150℃,时间为40s;

49.(3)焙烘:设置焙烘温度为155℃,时间为150s;

50.(4)预缩:得到免烫、耐防水性能的人磨毛面料。

51.实施例3

52.本实施例采用的织物为:cvc30*c/all season20(lycra40d)*170*74*55/56,其中混纺为c/all season(功能性涤棉):50%棉50%allseason,组织3/1s斜纹;涤60%棉40%混纺;

53.所述的免烫、耐防水性能磨毛面料的加工方法包括以下步骤:

54.(1)织物预处理:将纯棉或涤棉坯布依次经过烧毛、退浆、煮练、漂白、丝光、磨毛、磨毛水洗;

55.(2)防水/免烫一浴:将整理液按照一下浓度:免烫树脂cr-zfc:180g/l,纤维保护剂sf-p:10g/l,防水助剂sa-9:90g/l,混拼;将处理过的面料进行两浸两轧,轧余率为62%,烘房设置为140℃,时间为50s;

56.(3)焙烘:设置焙烘温度为140℃,时间为180s;

57.(4)预缩:得到免烫、耐防水性能的人磨毛面料。

58.对比例1

59.本对比例采用和实施例1相同的面料织物;

60.一种免烫防水的磨毛面料的加工方法包括以下步骤:

61.(1)织物预处理:将坯布依次经过烧毛、退浆、煮练、漂白、丝光、磨毛、磨毛水洗得到半成品磨毛面料;

62.(2)免烫工艺:免烫树脂cr-zfc:200g/l,纤维保护剂sf-p:5g/l,轧余率60%,两浸两轧,烘房温度130℃,烘干时间:60s;

63.(3)第一次焙烘:工艺为温度150℃,焙烘时间2.5min;

64.(4)防水工艺:防水助剂sa-9:90g/l,交联剂nn-1:10g/l混拼;轧余率60%,两浸两轧,烘房温度:130℃,烘干时间:60s;

65.(5)第二次焙烘:工艺为温度150℃,焙烘时间150s;

66.(6)预缩至成品。

67.对比例2

68.本对比例采用和实施例2相同的面料织物;

69.一种免烫防水的磨毛面料的加工方法包括以下步骤:

70.(1)织物预处理:将坯布依次经过烧毛、退浆、煮练、漂白、丝光、磨毛、磨毛水洗得到半成品纯棉或涤棉面料;

71.(2)免烫工艺:免烫树脂cr-zfc:150g/l,纤维保护剂sf-p:5g/l,轧余率65%,两浸两轧,烘房温度:130℃,烘干时间:40s;

72.(3)第一次焙烘:工艺为150℃焙烘150s;

73.(4)防水工艺:防水助剂:sa-9:60g/l,交联剂nn-1:10g/l,轧余率65%,两浸两轧,烘房温度:130℃,烘干时间:40s;

74.(5)第二次焙烘:工艺为150℃焙烘150s;

75.(6)预缩至成品。

76.对比例3

77.本对比例采用和实施例3相同的面料织物;

78.一种免烫防水的磨毛面料的加工方法包括以下步骤:

79.(1)织物预处理:将纯棉或涤棉坯布依次经过烧毛、退浆、煮练、漂白、丝光、磨毛、毛水洗得到半成品纯棉或涤棉磨毛面料;

80.(2)免烫工艺:免烫树脂cr-zfc:180g/l,纤维保护剂sf-p:5g/l,轧余率62%,两浸两轧,烘房温度:130℃,烘干时间:60s;

81.(3)第一次焙烘:工艺为140℃焙烘150s。

82.(4)防水工艺:防水助剂sa-9:90g/l,交联剂nn-1:10g/l,轧余率62%,两浸两轧,烘房温度:130℃,烘干时间:60s;

83.(5)第二次焙烘:工艺为140℃焙烘150s;

84.(6)预缩至成品。

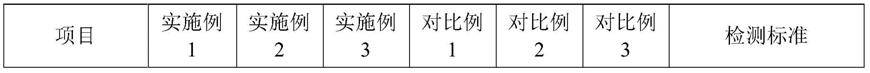

85.将以上实施例1-3制备的免烫、耐防水性能的人磨毛面料和对比例1-3制得的免烫防水的磨毛面料,进行性能检测,检测结果与检测标准,如表1所示:

86.表1检测结果与检测标准

[0087][0088][0089]

由上表可以看出,本发明的免烫、耐防水性能磨毛面料的加工方法,采用防水免烫一浴提高磨毛免烫面料洗前洗后防水性能,且保持免烫性不变;且无甲醛树脂,无氟防水助剂,对人体无伤害,对环境无污染。

[0090]

当然,上述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。