1.本发明属于纺织技术领域,具体涉及一种耐水洗抗菌织物及其制备方法。

背景技术:

2.织物在人们的生产、生活中占据着非常重要的地位,被广泛应用于内衣服饰、国防军事及医疗卫生用品等领域之中。但在使用过程中,织物表面极易滋生细菌、真菌等微生物,而对人体健康造成影响,且会导致纤维强力损失、滋生异味等。人们长期致力于研发具有抗菌功能的织物,通过及时接触杀菌或抑制细菌繁殖而实现长期的卫生安全,中国抗菌织物的产业规模高达上千亿元。近年来,伴随着抗生素的滥用,耐药微生物大量出现,对人类公共卫生造成巨大威胁,季铵盐类、壳聚糖类及各种金属及金属氧化物纳米粒子等抗菌剂相继被用以整理织物,实现高效抗菌抗病毒等效果。其中,银、氧化锌与氧化铜等纳米粒子对多种耐药细菌和真菌具有强大、广谱的抗菌活性,且具备安全、无毒、高效和不易产生耐药性等优异性能,在无机抗菌剂中占据主导地位。

3.无机纳米粒子在织物功能改性整理方面已有大量技术开发工作,涉及的表面处理技术包括浸轧、多层沉积、等离子、溶胶-凝胶及超临界二氧化碳等,但这些方法面临工艺复杂、吸附效率低、牢度差等问题;为达到耐久效果,往往需引入交联剂,但会使得织物手感、强力及耐热等性能恶化。此外,现有技术仅适用于一种或物性相近的几种织物,不具有普遍适用性,在针对不同类型织物时设备及工艺上优化的成本较高。赖耀升等(cn110656491a)公开了一种纳米银线抗菌复合材料的制备方法:先用化学法合成纳米银线,通过墨水印刷或涂布将之处理到棉布上,再经200℃热处理使其具有抗菌效果,遗憾的是纳米银线与棉织物结合力差,在水洗后抗菌织物的抗菌效果几乎完全丧失。目前,以简单的工艺与技术制备天然、合成及混纺纤维等不同材质、多种类型的耐水洗抗菌织物的难度极大,是本领域面临的重大挑战之一。

技术实现要素:

4.本发明的目的是针对现有技术存在的缺陷与问题,提供一种耐水洗抗菌织物及其制备方法,利用过程简单、条件温和、原料价廉易得的工艺与技术,将具有突出广谱抗菌效果的无机纳米粒子固着到不同材质的织物表面,获取具备耐水洗抗菌织物,满足家居、服饰、交通等领域的现实需求。

5.为达到以上目的,本发明提供如下技术方案:

6.一种耐水洗抗菌织物,涉及到酚醛树脂和具有抗菌功能的金属或金属氧化物纳米粒子,通过原位形成高粘附性的酚醛树脂将金属及金属氧化物纳米粒子固着在织物上。

7.具体地,所述金属及金属氧化物纳米粒子为银纳米粒子、氧化锌纳米粒子或氧化铜纳米粒子等织物常用的具有抗菌功能的纳米粒子。所述织物为各类天然、合成以及混纺织物。理论上,在其表面能酚醛树脂附着的织物,都可由此获取耐久抗菌效果。根据用量、物性特点等优选棉、黏胶、涤纶、尼龙、丙纶、涤棉混纺、尼龙棉混纺和棉黏混纺织物。

8.作为一种实现方式,本发明涉及的一种耐水洗抗菌织物的制备方法,具体包括以下步骤:

9.(1-1)将织物置于在氧化铜纳米粒子、银纳米粒子或氧化锌纳米粒子的分散液中,使纳米粒子附着在织物表面上;

10.(1-2)将酚类化合物和醛基化合物或酚类化合物和醛基化合物前体的溶液加入步骤(1-1)体系中,将体系的ph调至7以上,在密闭条件下,于80~140℃下反应8~24h,再经水洗、烘干,即得耐水洗抗菌织物。

11.具体地,醛基化合物前体产生醛基化合物,醛基化合物与酚基化合物由酚醛反应原位形成酚醛树脂,将吸附于织物表面的氧化铜纳米粒子、银纳米粒子或氧化锌纳米粒子固着在织物纤维上。酚醛树脂与织物及纳米粒子的作用力与织物种类相关,包括共价键、氢键、离子键、配位键、疏水作用等中的一种或几种。

12.作为另一种实现方式,本发明涉及的一种耐水洗抗菌织物的制备方法,具体包括以下步骤:

13.(2-1)将铜盐、银盐或锌盐溶于水中,加入表面活性剂,搅拌均匀;

14.(2-2)配置酚基化合物和醛基化合物,或酚基化合物和醛基化合物前体的混合溶液;

15.(2-3)将织物置于(2-1)和(2-2)的混合溶液中,将体系的ph调至7以上,在密闭条件下,再80~140℃加热8~24h,再经水洗、烘干,即得耐水洗抗菌织物。

16.具体地,在此条件下,铜与锌盐形成氧化铜与氧化锌纳米粒子,银离子则被醛基或酚基化合物还原成银纳米粒子,而醛基化合物或醛基化合物前体反应生成醛基化合物与酚基化合物反应原位生成酚醛树脂,将金属或金属氧化物纳米粒子固着在织物上。

17.所述醛基化合物为含有醛基的有机物,包括但不限于甲醛、多聚甲醛、糠醛、乙醛中的一种或多种。

18.所述酚基化合物为含有酚羟基的有机物,包括但不限于苯酚、甲酚、混甲酚、鞣酸、没食子酸、邻苯二酚、辛基酚和二甲酚中的一种或多种。

19.步骤(1-1)中所述纳米粒子溶液浓度为1~10g/l,优选的是纳米粒子溶液浓度为2~6g/l。

20.步骤(2-1)中所述银盐包括但不限于硝酸银,锌盐包括但不限于醋酸锌、氯化锌、硝酸锌或硫酸锌,铜盐包括但不限于氯化铜、硫酸铜或硝酸铜,银盐、锌盐或铜盐浓度为0.01~0.2mol/l,优选的浓度为0.02~0.1mol/l。

21.步骤(2-1)所述表面活性剂包括但不限于聚乙烯吡咯烷酮、十六烷基三甲基溴化铵、聚乙二醇中的一种或多种。通过加入表面活性剂使生成的纳米粒子在纤维表面均匀附着。

22.优选地,所述醛基化合物前体包括但不限于六亚甲基四胺,其在步骤(2-3)的反应条件下能够生成醛基化合物和/或其他不影响还原反应和酚醛反应的物质。六亚甲基四胺受热分解成甲醛和氨气,甲醛既能与酚基化合物生成酚醛类树脂,又能作为还原剂将银离子还原成银纳米粒子,铜盐与锌盐则形成氧化铜与氧化锌纳米粒子,进而通过酚醛树脂将银、氧化铜与氧化锌纳米粒子固着在织物上,赋予织物广谱的抗菌性能以及优良的耐水洗性能。所用工艺减少或避免使用甲醛,抗菌织物经水洗、烘干后,不存在游离甲醛遗留等问

题;步骤(1-2)或(2-2)中酚基化合物的浓度优选的是0.02~0.2mol/l,与六亚甲基四胺的摩尔比为1:1~1:8,优选的是1:2~1:6。

23.本发明与现有的技术相比,具有以下优点:

24.(1)本发明通过原位形成高粘附性的酚醛树脂,使金属或金属氧化物纳米粒子固着在织物纤维表面,获取高效抗菌织物,所得织物按aatcc61-2013-1a标准经50次水洗后,仍能对大肠杆菌(e.coli)、金黄色葡萄球菌(s.aureus)及白色念珠菌(c.albicans)保持99.99%及以上的抑菌率,解决了现有抗菌织物不耐水洗的问题。

25.(2)本发明提供的耐水洗抗菌织物的制备方法,原位生成高粘附性的酚醛树脂,通过树脂与织物和纳米粒子间共价键、氢键、离子键、配位键、疏水作用等将抗菌纳米粒子固着在织物纤维表面,同时适用于天然、合成以及混纺纤维等构成的物性不同的织物,且不明显恶化织物力学强度,解决了现有技术处理不同织物时,设备及工艺优化成本较高的问题。

26.(3)本发明提供的耐水洗抗菌织物的制备方法,仅需将织物浸渍吸附混合溶液中,再通过一步热处理制得,制备过程简单、能耗低、耗时短,所用材料和试剂种类少、用量低,重复性好,所用原料价廉易得,且无需复杂的设备或惰性氛围,不产生大量废液废酸,有利于扩大化生产,在家居装饰、公共交通及医疗卫生用品等领域具有应用前景。

附图说明

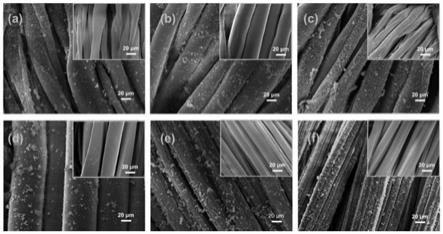

27.图1a

–

f依次是实施例2、实施例3、实施例7、实施例12、实施例15、实施例19中织物处理前后的扫描电镜图,图中显示金属或金属氧化物纳米粒子均匀密集地附着在织物纤维表面。

28.图2a和b是实施例1和实施例9中,抗菌整理前后织物纬向和经向的力学强度变化,图中显示此种较温和的抗菌整理工艺(弱碱性,中温段)不明显恶化织物力学强度。

具体实施方式

29.下面给出的实施例对本发明做进一步说明。需要在此指出的是,实施例不能理解为对本发明保护范围的限制,如该领域的技术熟练人员根据上述本发明内容对本发明做出一些非本质的改进和调整,仍属于本发明保护范围。请注意,以下实施例中所涉及的抑菌率测试依据gb/t 20944.1-2008标准《织物抗菌性能评价:振荡法》,耐水洗测试依据aatcc 6120131a标准《colorfastness to laundering:accelerated》,力学强度测试依据标准gb/t 3923.1-2013《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定(条样法)》。

30.实施例1

31.(1-1)将2g/l氧化铜纳米粒子水分散液超声分散1h,待氧化铜纳米粒子在溶液中均匀分散,将尼龙织物浸渍在含氧化铜纳米粒子溶液中,氧化铜纳米粒子均匀附着在织物纤维上;

32.(1-2)在0.04mol/l甲酚溶液中加入甲醛溶液,搅拌均匀,混合溶液中(甲酚与甲醛的摩尔比为1:3,再将混合溶液加入步骤(1-1)体系中,将体系ph调至7以上,于反应釜中在140℃下反应8h后,从溶液中取出织物,水洗烘干即得耐水洗抗菌织物。

33.实施例2

34.(1-1)将3g/l银纳米粒子水分散液超声分散1h,待银纳米粒子在溶液中均匀分散,

将棉纺织物浸渍在含有银纳米粒子的溶液中,银纳米粒子均匀附着在织物纤维上;

35.(1-2)在0.05mol/l没食子酸溶液中加入糠醛溶液,搅拌均匀,混合溶液中没食子酸与糠醛的摩尔比为1:4,再将混合溶液加入步骤(1-1)体系中,将体系ph调至7以上,于反应釜中在80℃下反应24h后,从溶液中取出织物,水洗烘干即得耐水洗抗菌织物。

36.实施例3

37.(1-1)将4g/l氧化锌纳米粒子水分散液超声分散1h,待抗菌氧化锌纳米粒子在溶液中均匀分散,将芳纶织物浸渍在含抗菌氧化锌纳米粒子溶液中,氧化锌纳米粒子均匀附着在织物纤维上;

38.(1-2)在0.1mol/l没食子酸溶液中加入六亚甲基四胺,没食子酸与六亚甲基四胺的摩尔比为1:6,搅拌均匀加入步骤(1-1)体系中,将体系ph调至7以上,于反应釜中在100℃下反应12h后,从溶液中取出织物,水洗烘干即得耐水洗抗菌织物。

39.实施例4

40.(2-1)在0.02mol/l硝酸银溶液中加入聚乙烯吡咯烷酮,搅拌成混合溶液。

41.(2-2)在0.15mol/l苯酚溶液中加入六亚甲基四胺,搅拌成混合溶液,混合溶液中苯酚与六亚甲基四胺的摩尔比为1:3。

42.(2-3)将棉织物置于(2-1)和(2-2)的混合溶液中,将体系的ph调至7以上,于反应釜中在80℃下反应10h后,从溶液中取出织物,水洗烘干即得耐水洗抗菌织物。

43.实施例5

44.(2-1)在0.1mol/l硝酸银溶液中加聚乙二醇,搅拌成混合溶液。

45.(2-2)在0.2mol/l邻苯二酚溶液中加入六亚甲基四胺,搅拌成混合溶液,混合溶液中邻苯二酚与六亚甲基四胺的摩尔比1:6,。

46.(2-3)将棉黏混纺织物置于(2-1)和(2-2)的混合溶液中,将体系ph调至7以上,于反应釜中在140℃下反应24h后,从溶液中取出织物,水洗烘干即得耐水洗抗菌织物。

47.实施例6

48.(2-1)在0.1mol/l氯化锌溶液中加十六烷基三甲基溴化铵,搅拌成混合溶液。

49.(2-2)在0.04mol/l二甲酚溶液中加入多聚甲醛溶液,搅拌成混合溶液,混合溶液中二甲酚与多聚甲醛摩尔比1:4,。

50.(2-3)将尼龙棉混纺织物置于(2-1)和(2-2)的混合溶液中,将体系ph调至7以上,于反应釜中在120℃下反应12h后,从溶液中取出织物,水洗烘干即得耐水洗抗菌织物。

51.实施例7

52.(2-1)在0.05mol/l硝酸锌溶液中加十六烷基三甲基溴化铵,搅拌成混合溶液。

53.(2-2)在0.06mol/l邻苯二酚溶液中加入糠醛溶液,搅拌成混合溶液,混合溶液中邻苯二酚与糠醛的摩尔比为1:5。

54.(2-3)将涤棉混纺织物置于(2-1)和(2-2)的混合溶液中,将体系ph调至7以上,于反应釜中在100℃下反应12h后,从溶液中取出织物,水洗烘干即得耐水洗抗菌织物。

55.实施例8

56.(1-1)将3g/l氧化锌纳米粒子水分散液超声分散1h,待氧化锌纳米粒子在溶液中均匀分散,将涤纶织物浸渍在含氧化锌纳米粒子溶液中,氧化锌纳米粒子均匀附着在织物纤维上;

57.(1-2)在0.08mol/l邻苯二酚溶液中加入多聚甲醛溶液,搅拌均匀,混合溶液中邻苯二酚和多聚甲醛的摩尔比1:4,再将混合溶液加入步骤(1-1)体系中,将体系ph调至7以上,于反应釜中在80℃下反应16h后,从溶液中取出织物,水洗烘干即得耐水洗抗菌织物。

58.实施例9

59.(2-1)在0.02mol/l硝酸银溶液中加聚乙二醇,搅拌成混合溶液。

60.(2-2)在0.16mol/l二甲酚溶液中加入乙醛溶液,搅拌成混合溶液,混合溶液中二甲酚与乙醛的摩尔比1:2。

61.(2-3)将丙纶织物置于(2-1)和(2-2)的混合溶液中,将体系ph调至7以上,于反应釜中在100℃下反应16h后,从溶液中取出织物,水洗烘干即得耐水洗抗菌织物。

62.实施例10

63.(2-1)在0.02mol/l硝酸铜溶液中加聚乙烯吡咯烷酮,搅拌成混合溶液。

64.(2-2)在0.06mol/l苯酚溶液中加入甲醛溶液,搅拌成混合溶液,混合溶液中苯酚与甲醛的摩尔比为1:3。

65.(2-3)将棉织物置于(2-1)和(2-2)的混合溶液中,将体系ph调至7以上,于反应釜中在80℃下反应8h后,从溶液中取出织物,水洗烘干即得耐水洗抗菌织物。

66.实施例11

67.(2-1)在0.05mol/l硝酸银溶液中加十六烷基三甲基溴化铵,搅拌成混合溶液。

68.(2-2)在0.12mol/l没食子酸溶液中加入糠醛溶液,搅拌成混合溶液,混合溶液中没食子酸与糠醛的摩尔比为1:4。

69.(2-3)将涤棉混纺织物置于(2-1)和(2-2)的混合溶液中,将体系ph调至7以上,于反应釜中在100℃下反应16h后,从溶液中取出织物,水洗烘干即得耐水洗抗菌织物。

70.实施例12

71.(2-1)在0.02mol/l硫酸锌溶液中加聚乙烯吡咯烷酮,搅拌成混合溶液。

72.(2-2)在0.14mol/l没食子酸溶液中加入六亚甲基四胺,搅拌成混合溶液,混合溶液中没食子酸与六亚甲基四胺的摩尔比为1:5。

73.(2-3)将涤纶织物置于(2-1)和(2-2)的混合溶液中,将体系ph调至7以上,于反应釜中在80℃下反应16h后,从溶液中取出织物,水洗烘干即得耐水洗抗菌织物。

74.实施例13

75.(2-1)在0.1mol/l氯化铜溶液中加聚乙二醇,搅拌成混合溶液。

76.(2-2)在0.02mol/l辛基酚溶液中加入乙醛溶液,搅拌成混合溶液,混合溶液中辛基酚与乙醛的摩尔比为1:3。

77.(2-3)将尼龙织物置于(2-1)和(2-2)的混合溶液中,将体系ph调至7以上,于反应釜中在80℃下反应16h后,从溶液中取出织物,水洗烘干即得耐水洗抗菌织物。

78.实施例14

79.(2-1)在0.02mol/l硝酸银溶液中加聚乙烯吡咯烷酮,搅拌成混合溶液。

80.(2-2)在0.08mol/l鞣酸溶液中加入甲醛溶液,搅拌成混合溶液,混合溶液中鞣酸与甲醛的摩尔比为1:5,。

81.(2-3)将涤棉混纺织物置于(2-1)和(2-2)的混合溶液中,将体系ph调至7以上,于反应釜中在120℃下反应24h后,从溶液中取出织物,水洗烘干即得耐水洗抗菌织物。

82.实施例15

83.(2-1)在0.05mol/l硝酸铜溶液中加聚乙烯吡咯烷酮,搅拌成混合溶液。

84.(2-2)在0.12mol/l苯酚溶液中加入六亚甲基四胺,拌成混合溶液,混合溶液中苯酚与六亚甲基四胺的摩尔比为1:2。

85.(2-3)将黏胶织物置于(2-1)和(2-2)的混合溶液中,将体系ph调至7以上,于反应釜中在100℃下反应8h后,从溶液中取出织物,水洗烘干即得耐水洗抗菌织物。

86.实施例16

87.(2-1)在0.05mol/l硫酸铜溶液中加聚乙二醇,搅拌成混合溶液。

88.(2-2)在0.05mol/l苯酚溶液中加入甲醛溶液,搅拌成混合溶液,混合溶液中苯酚与甲醛的摩尔比为1:4。

89.(2-3)将涤棉混纺织物置于(2-1)和(2-2)的混合溶液中,将体系ph调至7以上,于反应釜中在80℃下反应18h后,从溶液中取出织物,水洗烘干即得耐水洗抗菌织物。

90.实施例17

91.(1-1)将6g/l氧化铜纳米粒子水分散液超声分散1h,待氧化铜纳米粒子在溶液中均匀分散,将棉织物浸渍在含氧化铜纳米粒子溶液中,氧化铜纳米粒子均匀附着在织物纤维上;

92.(1-2)在0.15mol/l邻苯二酚溶液中加入甲醛溶液,搅拌均匀,混合溶液中邻苯二酚与甲醛的摩尔比为1:3,再将混合溶液加入步骤(1-1)体系中,将体系ph调至7以上,于反应釜中在100℃下反应8h后,从溶液中取出织物,水洗烘干即得耐水洗抗菌织物。

93.实施例18

94.(2-1)在0.1mol/l硝酸银溶液中加聚乙二醇,搅拌成混合溶液。

95.(2-2)在0.1mol/l邻苯二酚溶液中加入六亚甲基四胺,搅拌成混合溶液,混合溶液中邻苯二酚与六亚甲基四胺的摩尔比为1:3。

96.(2-3)将涤棉混纺织物置于(2-1)和(2-2)的混合溶液中,将体系ph调至7以上,于反应釜中在100℃下反应24h后,从溶液中取出织物,水洗烘干即得耐水洗抗菌织物。

97.实施例19

98.(1-1)将4g/l氧化锌纳米粒子水分散液超声分散1h,待氧化锌纳米粒子在溶液中均匀分散,将棉黏混纺织物浸渍在含氧化锌纳米粒子溶液中,氧化锌纳米粒子均匀附着在织物纤维上;

99.(1-2)在0.08mol/l没食子酸溶液中加入糠醛溶液,搅拌均匀,混合溶液中没食子酸与糠醛摩尔比1:5,再将混合溶液加入步骤(1-1)体系中,将体系ph调至7以上,于反应釜中在140℃下反应8h后,从溶液中取出织物,水洗烘干即得耐水洗抗菌织物。

100.实施例20

101.(1-1)将5g/l银纳米粒子水分散液超声分散1h,待银纳米粒子在溶液中均匀分散,将尼龙棉混纺织物浸渍在含银纳米粒子溶液中,银纳米粒子均匀附着在织物纤维上;

102.(1-2)在0.06mol/l混甲酚溶液中加入乙醛溶液,搅拌均匀,混合溶液中混甲酚与乙醛摩尔比1:3,再将混合溶液加入步骤(1-1)体系中,将体系ph调至7以上,于反应釜中在100℃下反应12h后,从溶液中取出织物,水洗烘干即得耐水洗抗菌织物。

103.表1所列为实施例1-20所得织物首次及50次水洗后对s.aureus、e.coli和

c.albicans的抗菌性能,由此可知涉及的抗菌织物的抑菌率都达99.99%,抗菌性能及耐水洗效果突出。

104.表1所得抗菌织物的抗菌性能及耐水洗效果

105.