1.本发明涉及一种纤维多孔复合吸音材料及其制备方法和用途。

背景技术:

2.目前,随着移动设备的发展,电子产品日益轻薄化,扬声器后腔的体积不断减小,而现今一般是将扬声器后腔填入声学增强材料,用于增大后腔的虚拟体积,但是颗粒状的声学材料会在扬声器工作时与其一起振动,这样导致颗粒状声学材料在碰撞过程中产生粉碎、脱落而导致扬声器损坏,未填充满后腔的颗粒状声学材料会影响后腔的空间利用率,其次人造沸石通常需要一定的工艺制成稳定的大小和形状填充于扬声器模组中,而目前传统沸石成型工艺都存在因添加辅料和助剂导致沸石表面堵孔而吸音效果不佳的问题导致音质听感降低。静电纺纳米纤维因具有比表面积大、孔隙率高等优势成为吸音降噪领域的研究热点。

3.日本未经审查的专利第4574262号公报,提出了一种由无纺布表面材料和合成纤维无纺布背面材料形成的吸音材料。但是,关于无纺布表面材料的成型性没有任何记载。日本未经审查的专利第3705419号公报,提出了熔融超细纤维层和加入有纺粘无纺布的基布的短纤维无纺布通过机械交织法层叠一体化而成的成型加工优异的无纺布。但是,存在由于成为声音会直接传入至因机械交织法所产生的孔的部位而吸音性差、纤维被断裂而无纺布强度、刚性降低以致产生粉末的缺点。为了解决上述问题,现迫切需要一种轻质、高效的纤维多孔复合吸音材料。

技术实现要素:

4.为了解决上述现有技术的不足,本发明提供了一种纤维多孔复合吸音材料,所述纤维结构排列紧密、孔径较小,在100~2500hz频率范围内吸音性能比较好,sio2纳米颗粒与pan纳米纤维膜的复合,形成的复合吸音材料在厚度增加很小的前提下使吸音性能制得大幅提升。

5.本发明所要解决的技术问题通过以下技术方案予以实现:

6.本发明提供了一种纤维多孔复合吸音材料,所述纤维多孔复合吸音材料为复合sio2纳米颗粒的聚丙烯腈纳米纤维膜,所述纤维多孔复合吸音材料的面密度为30-40g/m2,所述sio2纳米颗粒的质量占聚丙烯腈纳米纤维膜质量的0.5%-16%。

7.进一步地,上述纤维多孔复合吸音材料中的聚丙烯腈纳米纤维膜由pan静电纺丝制得,其纤维直径为0.5-1.5μm。

8.进一步地,上述纤维多孔复合吸音材料的厚度为100-130μm。

9.上述纤维多孔复合吸音材料的制备方法,

10.包含以下步骤:

11.步骤一:取dmf溶液,加入pan粉末,室温下密封搅拌待其全部溶解,制得混合液;

12.步骤二:将步骤一制得的混合液转移至注射器中,以恒定的推进速度注射至接收

槽中,在注射器与接收槽之间施加10-30kv的高压静电场,制得电纺丝薄膜;

13.步骤三:将步骤二制得的电纺丝薄膜在90-100℃的真空烘箱中烘干2-3h,除去残余溶剂,制得pan纳米纤维膜;

14.步骤四:取pvb溶液,加入预分散的sio2纳米颗粒,密封搅拌,制得pvb/sio2溶液;

15.步骤五:将步骤三中制得的pan纳米纤维膜浸渍在所述pvb/sio2溶液中1-3min,取出晾干,放入30-50℃的真空烘箱中烘干3-4h,制得所述纤维多孔复合吸音材料。

16.进一步地,上述步骤一中的pan在所述混合液中的质量百分比范围为11%~17%。

17.进一步地,上述步骤二中的所述注射器的灌注速度为1-2ml/h。

18.进一步地,上述步骤四中的所述sio2纳米颗粒为气相sio2纳米颗粒。

19.进一步地,上述步骤四中的sio2纳米颗粒的预分散的步骤为:将所述sio2纳米颗粒倒入无水醇中,密封搅拌5-15min后放入超声波仪中处理20-40min至其颗粒分散均匀。

20.进一步地,上述步骤四中的pvb溶液的浓度为0.4%-0.6%。

21.进一步地,上述步骤四中的pvb/sio2溶液中的sio2浓度为0.1%~2%。

22.上述纤维多孔复合吸音材料的用途,是用于扬声器后腔,用于增大后腔的虚拟体积。

23.本发明提供了一种纤维多孔复合吸音材料,制得的纤维多孔复合吸音材料的面密度为30-40g/m2,厚度仅有100-130μm,sio2纳米颗粒在pan纳米纤维膜表面呈均匀分布,形成的复合吸音材料在厚度增加很小的前提下使吸音性能制得大幅提升,还提供了一种纤维多孔复合吸音材料的制备方法,相较现有技术其制备方法更加简单,制得的纤维多孔复合吸音材料结构排列紧密、孔径较小,在100~2500hz频率范围内吸音性能更好。

具体实施方式

24.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

25.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

26.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

27.下面实施例对本发明进行详细的说明。

28.一种纤维多孔复合吸音材料的制备方法,包含以下步骤:

29.步骤一:配置dmf溶液,加入pan粉末,室温下密封搅拌待其全部溶解,制得混合液;

30.进一步地,步骤一中,所述的dmf为n,n-二甲基甲酰胺,取dmf溶液,在室温环境下机械搅拌,加入pan粉末,所述pan为聚丙烯腈,所述pan粉末在溶液中的质量百分比范围为11%~17%。上述密封条件指采用封口膜密封。具体的,所述dmf溶液指使用dmf作为pan溶解的溶剂。

31.步骤二:将步骤一制得的混合液转移至注射器中,以恒定的推进速度注射至接收

槽中,在注射器与接收槽之间施加10-30kv的高压静电场,制得电纺丝薄膜;

32.进一步地,步骤二中,将混合液转移到注射器中,灌注速度为1-2m l/h,推进注射到接收槽中,在注射器于接收槽之间施加10-30kv的高压静电场,制得电纺丝薄膜。

33.步骤三:将步骤二制得的电纺丝薄膜在90-100℃的真空烘箱中烘干2-3h,除去残余溶剂,制得pan纳米纤维膜;

34.步骤四:配置pvb溶液,加入预分散的sio2纳米颗粒,密封搅拌,制得pvb/sio2溶液;

35.进一步地,步骤四中sio2纳米颗粒为气相sio2纳米颗粒,所述预分散的sio2纳米颗粒,是指将sio2纳米颗粒倒入无水醇中,密封搅拌5-15min后放入超声波仪中处理20-40min,使颗粒分散均匀后制得的,所述pvb溶液的浓度为0.4%-0.6%。具体的,所述pvb溶液中溶剂为无水乙醇。

36.步骤五:将步骤三中制得的pan纳米纤维膜浸渍在所述pvb/sio2溶液中1-3min,取出晾干,放入30-50℃的真空烘箱中烘干3-4h,制得所述纤维多孔复合吸音材料。

37.进一步地,将步骤三中制得的pan纳米纤维膜优选裁剪为长宽相等的方形纤维膜后浸渍pvb/sio2溶液中1-3min。

38.进一步地,上述步骤四中,所述pvb/sio2溶液中的sio2浓度为0.1%~2%。

39.上述纤维多孔复合吸音材料的用途,是用于扬声器后腔,用于增大后腔的虚拟体积。提升扬声器的声学性能。

40.通过上述方法制得的纤维多孔复合吸音材料为复合sio2的聚丙烯腈纳米纤维膜,pan纳米纤维膜的纤维表面上负载了纳米sio2颗粒,所述纤维多孔复合吸音材料的厚度为100-130μm,厚度的增大使得声波传播路径增加,从而增大了声波与材料的接触面积使得较多的声能转化为热能损耗。增大纳米纤维膜的有效厚度,有利于较低频声能的消耗。当纤维多孔复合吸音材料的厚度小于100μm时,吸声系数较低,吸音性能不足,当厚度大于130μm时,材料最大吸声系数有降低的趋势,这是因为低频声波能量较小,吸声系数向低频移动使得单位时间内损耗能量较少,故最大吸声系数相应降低。

41.所述纤维多孔复合吸音材料的孔隙率为36%-44%,具有丰富的孔洞结构,吸音性能优异,且孔径较小,所述纤维多孔复合吸音材料的孔径分布在0.6-1.045nm之间,使入射声波与纤维产生较多的摩擦损耗吸音性能提升。

42.所述纤维多孔复合吸音材料的面密度为30-40g/m2,当面密度小于30g/m2时,吸音性能下降,当面密度大于40g/m2时,会出现颗粒团聚现象,si02含量的增多使得颗粒分散不均匀,影响了浸涂液的性质,进而影响了纤维形貌,吸音效果降低。所述sio2纳米颗粒的质量占纤维多孔复合吸音材料的0.5%-16%,当小于0.5%时,吸音效果不好,当大于16%时,sio2纳米颗粒出现颗粒团聚现象,有堵孔现象产生。所述纤维多孔复合吸音材料中聚丙烯腈纳米纤维的直径为0.5-1.5μm。sio2纳米颗粒在pan纳米纤维膜中的纤维表面呈随机分布状态,随着sio2纳米颗粒浓度的增大,纤维表面涂覆的颗粒逐渐增多,分布也越均匀,在一定范围内,sio2纳米颗粒增大了纤维膜的粗糙度、延长了声波传播路径的曲折度且降低了纤维膜的孔径,使入射声波与纤维产生较多的摩擦损耗,且颗粒的振动和声传播过程中空气的热粘滞损耗也会使得材料的吸音性能提高。

43.通过具体的实施例进行进一步说明:

44.实施例1:

45.在室温下,将干燥好的5.5gpan粉末倒入44.5g的dmf溶液中,搅拌制得混合溶液,pan在总溶液中的质量百分比为11%;

46.将上述混合溶液转移至注射器中,以1m l/h恒定的推进速度注射至接收槽中,在注射器与接收槽之间施加10kv的高压静电场,制得电纺丝薄膜;

47.制得的pan电纺丝薄膜在80℃的真空烘箱中处理2.5h,除去残余溶剂,制得pan纳米纤维膜;

48.在室温下,将经过无水乙醇洗涤、搅拌、超声后的0.06gsio2纳米颗粒倒入60g 0.5%浓度的pvb溶液中,密封搅拌12h,sio2纳米颗粒占pvb溶液百分比的0.1%;

49.将长宽相等的pan纳米纤维膜浸渍在浓度为0.1%的pvb/sio2溶液中2min,随后用镊子将其取出晾干,放入真空烘箱40℃处理2.5h,制得sio2@pan浸涂膜吸音材料。

50.制得的sio2@pan浸涂膜吸音材料记为a1。

51.实施例2:

52.在室温下,将干燥好的5.5pan粉末倒入44.5gdmf溶液中,搅拌制得混合溶液,pan在总溶液中的质量比为11%;

53.将上述混合溶液转移至注射器中,以1m l/h恒定的推进速度注射至接收槽中,在注射器与接收槽之间施加10kv的高压静电场,制得pan电纺丝薄膜材料;

54.制得的pan电纺丝薄膜在80℃的真空烘箱中处理2.5h,除去残余溶剂,制得pan纳米纤维膜;

55.在室温下,将经过无水乙醇洗涤、搅拌、超声后的0.3gsio2纳米颗粒倒入60g 0.5%浓度的pvb溶液中,密封搅拌12h,sio2纳米颗粒占总溶液百分比的0.5%;

56.将长宽相等的方形pan纳米纤维膜浸渍在0.5%浓度的pvb/sio2溶液中2min,随后用镊子将其取出晾干,放入真空烘箱40℃处理2.5h,制得sio2@pan浸涂膜吸音材料。

57.制得的sio2@pan浸涂膜吸音材料记为a2。

58.实施例3:

59.在室温下,将干燥好的6g pan粉末倒入42g dmf溶液中,搅拌制得混合溶液,pan在总溶液中的质量比为12%;

60.将上述混合溶液转移至注射器中,以1m l/h恒定的推进速度注射至接收槽中,在注射器与接收槽之间施加10kv的高压静电场,制得pan电纺丝薄膜材料;

61.制得的pan电纺丝薄膜在80℃的真空烘箱中处理2.5h,除去残余溶剂,制得pan纳米纤维膜;

62.在室温下,将经过无水乙醇洗涤、搅拌、超声后0.6gsio2纳米颗粒倒入60g 0.5%浓度的pvb溶液中,密封搅拌12h,sio2纳米颗粒占总溶液百分比的1%;

63.将长宽相等的方形pan纳米纤维膜浸渍在1%浓度的pvb/sio2溶液中2min,随后用镊子将其取出晾干,放入真空烘箱40℃处理2.5h,制得sio2@pan浸涂膜吸音材料。

64.制得的sio2@pan浸涂膜吸音材料记为a3。

65.实施例4:

66.在室温下,将干燥好的6.5gpan粉末倒入43.5gdmf溶液中,搅拌制得混合溶液,pan在总溶液中的质量比为13%;

67.将上述混合溶液转移至注射器中,以2m l/h恒定的推进速度注射至接收槽中,在

注射器与接收槽之间施加10kv的高压静电场,制得pan电纺丝薄膜材料;

68.制得的pan电纺丝薄膜在80℃的真空烘箱中处理2.5h,除去残余溶剂,制得pan纳米纤维膜;

69.在室温下,将经过无水乙醇洗涤、搅拌、超声后的1.2gsio2纳米颗粒倒入60g0.5%浓度的pvb溶液中,密封搅拌12h,sio2纳米颗粒占总溶液百分比的2%;

70.将长宽相等的方形pan纳米纤维膜浸渍在2%浓度的pvb/sio2溶液中2min,随后用镊子将其取出晾干,放入真空烘箱40℃处理2.5h,制得sio2@pan浸涂膜吸音材料。

71.制得的sio2@pan浸涂膜吸音材料记为a4。

72.实施例5

73.和实施例1的区别在于:

74.将干燥好的8.5gpan粉末倒入41.5gdmf溶液中,搅拌制得混合溶液,pan总在溶液中的质量比为17%。

75.制得的sio2@pan浸涂膜吸音材料记为a5。

76.对比例1:

77.在室温下,将干燥好的6.5gpan粉末倒入43.5gdmf溶液中,搅拌制得混合溶液,pan在总溶液中的质量比为13%;

78.将上述混合溶液转移至注射器中,以1-2m l/h恒定的推进速度注射至接收槽中,在注射器与接收槽之间施加10kv的高压静电场,制得pan电纺丝薄膜材料;

79.制得的pan电纺丝薄膜在80℃的真空烘箱中处理2.5h,除去残余溶剂,制得pan纳米纤维膜;

80.制得的pan电纺丝吸音薄膜材料记为b1。

81.对比例2:

82.和实施例1的区别在于:

83.将干燥好的4.5gpan粉末倒入45.5gdmf溶液中,搅拌制得混合溶液,pan在溶液中的质量比为9%。

84.制得的sio2@pan浸涂膜吸音材料记为b2。

85.对比例3:

86.和实施例1的区别在于:

87.将干燥好的10gpan粉末倒入50gdmf溶液中,搅拌制得混合溶液,pan在溶液中的质量比为20%。

88.制得的sio2@pan浸涂膜吸音材料记为b3。

89.对比例4:

90.和实施例1的区别在于:

91.在室温下,将经过无水乙醇洗涤、搅拌、超声后的2.4gsio2纳米颗粒倒入60g0.5%浓度的pvb溶液中,密封搅拌12h,sio2纳米颗粒占总溶液百分比的4%。

92.制得的sio2@pan浸涂膜吸音材料记为b4。

93.测试方法:

94.厚度测定:采用chy-c2型测厚仪对样品厚度进行测试,压脚的接触面积为50mm2,测量压力为17.5

±

1kpa,测试时随机选取20个点,剔除异常值后计算剩下数据的平均值。

95.pan纤维直径测定:采用扫描电镜对不同纤维膜微观形貌进行表征测试,采用mc1000离子溅射仪进行喷金处理,设置电流为15ma,喷射时间为80s,将喷金后的样品放入仪器内进行不同倍数的表征,使用adobe acrobat软件的测量工具。

96.面密度测定:采用测厚仪chy-c2,将隔膜叠成6叠,扯平,压紧,排除掉隔膜中的空气。将叠好的隔膜根据裁样板进行裁样,每隔一叠测量裁好的样品的长度和宽度,得到样品的面积,称量样品的重量,根据公式:面密度=m/s,得到面密度。

97.孔径和孔隙率的测定:孔径分析仪cfp-1100a,采用已知表面张力的浸润液将样品完全润湿后放入样品腔,密封后通入气体,此时气压由0上升至最高压,较大的孔径在低压下被排空,随压力增加孔依次被排空,由此得到湿态下的流速-压力曲线;然后气压从最高压以一定速率下降,

98.得到干态下的流速-压力曲线,经计算机系统自动模拟整合,最终获得样品孔径大小及分布曲线,探究纺丝条件对孔径的影响,获得孔径对吸音性能的影响规律。

99.孔隙率:采用干、湿质量差法测定。取膜置于去离子水中浸泡2h后取出,将膜表面水分擦干后准确称量,记为m1;然后在80℃下烘干24h,准确称取干膜质量m2。孔隙率ε的计算公式如下:

100.ε=(m1-m2)/ρ水*a*d

×

100%

101.吸声系数:本实验中对样品吸声系数的测试采用北京声望公司的sw系列阻抗管测试系统,实验中所采用的阻抗管的型号为sw422、sw477。某种材料或结构的吸声能力大小采用吸声系数α表达。吸声系数α等于被材料吸收的声能(包括透射声能在内)与入射到材料的总声能之比,即

[0102][0103]

e—入射到材料的总声能(j);ea—材料吸收的声能(j);et—透过材料的声能(j)。吸声系数越大,吸音能力越强。

[0104]

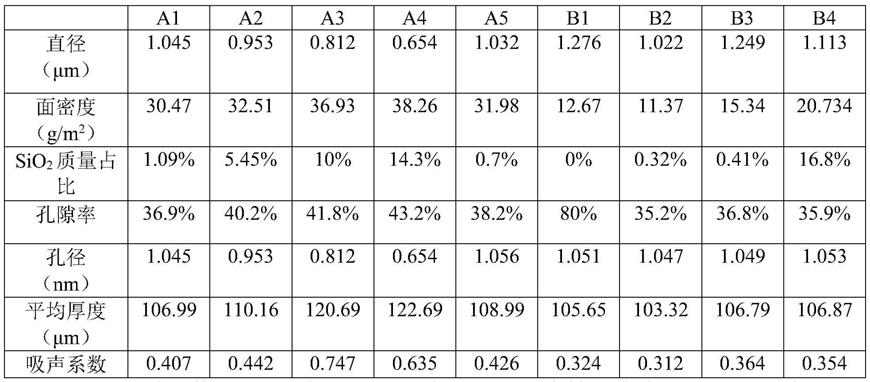

测得的实验数据如表1所示:

[0105]

表1

[0106][0107]

根据上述实验数据可知,本发明提供的纤维多孔复合吸音材料,实施例1-5可知,随着sio2纳米颗粒浓度的增大,纤维表面涂覆的颗粒逐渐增多,分布也越均匀,当纤维多孔

复合吸音材料表面的sio2纳米颗粒质量在0.5%-16%的范围内,sio2纳米颗粒增大了纤维膜的粗糙度、延长了声波传播路径的曲折度且降低了纤维膜的孔径,还具有较大的孔隙率,孔径为0.5-1.045nm之间,使入射声波与纤维产生较多的摩擦损耗,且颗粒的振动和声传播过程中空气的热粘滞损耗也会使得材料的吸音性能提高。对比例1可知,没有复合sio2纳米颗粒的纤维多孔复合吸音材料,面密度低于30g/m2,吸音性能下降。对比例2-3可知,pan浓度过高或者过低,都会带来吸音性能的下降,pan浓度一定时,随着纺丝的不断进行,聚合物溶液导电性的减弱使得纤维膜厚度或面密度的持续增加变得困难,pan溶液浓度过低时,纺丝直径下降,吸附的sio2含量降低吸声性能下降,pan溶液浓度过高时,直径会增加,sio2浓度一定的条件下,虽然吸附的sio2含量相对增多,但是无法均匀覆盖纤维表面,吸声性能也会不足。对比例4中,sio2浓度大于2%,纤维多孔复合吸音材料表面sio2质量超出16%,即表面sio2含量增多使得颗粒分散不均匀,影响了浸涂液的性质,进而影响了纤维形貌,产生了团聚现象,导致吸音性能下降。

[0108]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。