1.本实用新型涉及工业缝纫机技术领域,是一种自动调整剪线刀初始位置的工业缝纫自动剪线机构。

背景技术:

2.工业缝纫机是适于缝纫服装、鞋帽的机械,现有的工业缝纫机在缝纫结束后,需要通过剪线机构将缝线的线头和线尾剪断,而现有的剪线方式,都是采用收工剪线,其效率低,而且在缝内部空间狭小的鞋子时,内线不方便剪断,需要将内线拉至鞋口剪断,造成内线的浪费,为此,我们提出一种用于狭小空间内部的自动剪线机构。

3.由于剪线刀设置在摇臂头部里面,摇臂转动的时候,剪线刀也会跟着摇臂一起移动。剪线刀的位置与针板落针口的相对位置会产生偏移,如果此时针如果下来时碰到剪线刀,针会马上撞击断裂。因此,为了确保剪线刀与针板落针口的相对位置能够对准,需要将剪线刀反向转动相同的角度,使二者对准。

4.现有技术中没有这样的设计。

技术实现要素:

5.本实用新型的目的在于解决现有技术中摇臂转动的时候,剪线刀也会跟着摇臂一起移动。剪线刀的位置与针板落针口的相对位置会产生偏移,如果此时针如果下来时碰到剪线刀,针会马上撞击断裂的问题,而提出一种自动调整剪线刀初始位置的工业缝纫自动剪线机构。

6.为实现上述目的,本实用新型提供如下技术方案:一种自动调整剪线刀初始位置的工业缝纫自动剪线机构,包括,

7.一摇臂通过中心转轴与平衡块连接,一编码器通过编码器安装架固定在平衡块之上,所述编码器的轴连接在中心转轴的中心;

8.一伺服电机安装在平衡块上,所述伺服电机的轴上的第一伞形齿轮与第二伞形齿轮啮合,第二伞形齿轮连接第一万向节,第一万向节的另一端连接第一传动杆,第一传动杆的另一端连接第三伞形齿轮;

9.所述第三伞形齿轮与第四伞形齿轮啮合;第四伞形齿轮连接第二传动杆;

10.所述第二传动杆通过传递机构驱动传动齿轮,所述传动齿轮驱动圆盘齿轮,所述圆盘齿轮与剪线刀一体制造,当摇臂被推动,绕中心转轴,相对于平衡块转动一个角度时,编码器输出转角信号到控制器,控制器控制伺服电机反向转动,最终使圆盘齿轮和剪线刀返回与针板落针口对准的位置。

11.所述传递机构为万向轴-齿结构。

12.所述传递机构为万向轴-同步轮结构。

13.所述传递机构为伞轮-同步轮结构。

14.所述传递机构为万向节-同步轮结构。

15.与现有技术相比,本实用新型的有益效果是:在摇臂的中心位置安装了一个编码器,当转动摇臂时,编码器将记录摇臂旋转的度数。然后将数据传送给控制器,控制器经过数学运算后得出驱动数据再传送给电机。此功能便可以实现摇臂转多少度数时,电机驱动剪线机构的传动去将剪线刀反转,从而达到剪线刀返回与针板落针口对准的位置。本实用新型结构小巧,便于狭小空间缝制工作,通过电机驱动,带动传动机构使刀槽转动进行剪线工作,不仅提高缝制效率,而且可以自动剪线功能,节约内线的使用。

附图说明

16.图1为本实用新型自动调整剪线刀初始位置的工业缝纫自动剪线机构应用环境和工作对象的示意图;缝纫针11由缝纫针驱动机构1驱动,缝纫针11中穿过缝纫线12;被加工鞋子5的鞋帮和鞋底之间有一条缝纫槽51;缝纫支架3插入到鞋子之中;

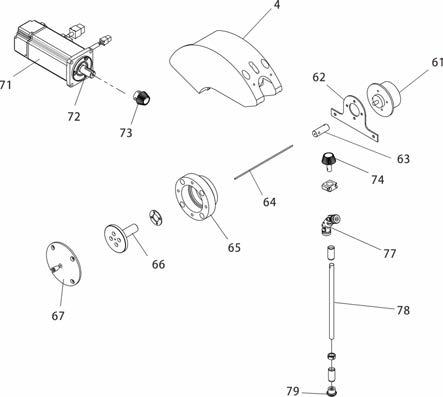

17.图2为本实用新型自动调整剪线刀初始位置的工业缝纫自动剪线机构示意图;

18.图3为本实用新型自动调整剪线刀初始位置的工业缝纫自动剪线机构设置编码器61的示意图;

19.图4为本实用新型自动调整剪线刀初始位置的工业缝纫自动剪线机构示意图;

20.图5为本实用新型自动调整剪线刀初始位置的工业缝纫自动剪线机构的控制器100的连接示意图。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的 技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.最佳实施例如图2、图3所示,包括一摇臂1通过中心转轴65与平衡块4连接,一编码器61通过编码器安装架62固定在平衡块4之上,所述编码器61的轴连接在中心转轴65的中心;

23.一伺服电机71安装在平衡块4上,所述伺服电机71的轴上的第一伞形齿轮73与第二伞形齿轮74啮合,第二伞形齿轮74连接第一万向节77,第一万向节77的另一端连接第一传动杆78,第一传动杆78的另一端连接第三伞形齿轮79;

24.所述第三伞形齿轮79与第四伞形齿轮80啮合;第四伞形齿轮80连接第二传动杆318;

25.所述第二传动杆318通过传递机构驱动传动齿轮314,所述传动齿轮314驱动圆盘齿轮312,所述圆盘齿轮312与剪线刀315一体制造,当摇臂1被推动,绕中心转轴65,相对于平衡块4转动一个角度时,编码器61输出转角信号到控制器100,控制器100控制伺服电机71反向转动,最终使圆盘齿轮312和剪线刀315返回与针板落针口对准的位置。

26.如图3所示,所述传递机构右边为万向轴左边为齿结构313,连轴器63连接细轴64,细轴64连接轴头66,轴头66与连接片67连接,连接片67与中心转轴65连接;

27.伺服电机71的电机轴72与第一伞形齿轮73连接。

28.如图3所示,牛角尖31伸入到鞋子当中,留有牛角柄3与摇臂1连接;第一传动杆78

中间添加一个万向节77(图3中未画出,在图2中可以看到),这样摇臂摇动,第一传动杆78始终被伺服电机71所驱动。

29.如图4所示,圆盘齿轮312和剪线刀315是一体的,针板落针口316是一个狭长的孔,针板与牛角柄3是一体的。

30.图5是控制器100的连接示意图,

31.如图3所示,在区别最佳实施例的方案中,所述传递机构313为右边是万向轴左边为同步轮结构。

32.如图3所示,在又一个实施例中,所述传递机构313右边是伞轮左边为同步轮结构。

33.如图3所示,在再一个实施例中,所述传递机构313右边是万向节左边为同步轮结构。

34.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

35.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种自动调整剪线刀初始位置的工业缝纫自动剪线机构,其特征在于,所述剪线机构包括:一摇臂(1)通过中心转轴(65)与平衡块(4)连接,一编码器(61)通过编码器安装架(62)固定在平衡块(4)之上,所述编码器(61)的轴连接在中心转轴(65)的中心;一伺服电机(71)安装在平衡块(4)上,所述伺服电机(71)的轴上的第一伞形齿轮(73)与第二伞形齿轮(74)啮合,第二伞形齿轮(74)连接第一万向节(77),第一万向节(77)的另一端连接第一传动杆(78),第一传动杆(78)的另一端连接第三伞形齿轮(79);所述第三伞形齿轮(79)与第四伞形齿轮(80)啮合;第四伞形齿轮(80)连接第二传动杆(318);所述第二传动杆(318)通过传递机构驱动传动齿轮(314),所述传动齿轮(314)驱动圆盘齿轮(312),所述圆盘齿轮(312)与剪线刀(315)一体制造,当摇臂(1)被推动,绕中心转轴(65),相对于平衡块(4)转动一个角度时,编码器(61)输出转角信号到控制器(100),控制器(100)控制伺服电机(71)反向转动,最终使圆盘齿轮(312)和剪线刀(315)返回与针板落针口对准的位置。2.根据权利要求1所述的自动调整剪线刀初始位置的工业缝纫自动剪线机构,其特征在于:所述传递机构为万向轴-齿结构。3.根据权利要求1所述的自动调整剪线刀初始位置的工业缝纫自动剪线机构,其特征在于:所述传递机构为万向轴-同步轮结构。4.根据权利要求1所述的自动调整剪线刀初始位置的工业缝纫自动剪线机构,其特征在于:所述传递机构为伞轮-同步轮结构。5.根据权利要求1所述的自动调整剪线刀初始位置的工业缝纫自动剪线机构,其特征在于:所述传递机构为万向节-同步轮结构。

技术总结

本实用新型公开了一种自动调整剪线刀初始位置的工业缝纫自动剪线机构,包括一摇臂通过中心转轴与平衡块连接,一编码器通过编码器安装架固定在平衡块之上,所述编码器的轴连接在中心转轴的中心;所述第二传动杆通过传递机构驱动传动齿轮,所述传动齿轮驱动圆盘齿轮,所述圆盘齿轮与剪线刀一体制造,当摇臂被推动,绕中心转轴,相对于平衡块转动一个角度时,编码器输出转角信号到控制器,控制器控制伺服电机反向转动,最终使圆盘齿轮和剪线刀返回与针板落针口对准的位置。本实用新型不但提高缝制效率,而且可以自动剪线功能,节约内线的使用。用。用。

技术研发人员:詹镇远

受保护的技术使用者:东莞市明珊机械制造有限公司

技术研发日:2021.08.09

技术公布日:2022/1/25