1.本实用新型涉及电脑横机,尤其是涉及一种电脑横机的衬纬编织结构。

背景技术:

2.针织横机针床上的三角装置犹如一组平面凸轮,织针的针脚可进入凸轮的槽道内,移动三角迫使织针在针床的针槽内有规律的升降运动,通过针勾和针舌的动作能将纱线编织成编织物。织针在上升过程中,线圈逐步退出针勾,打开针舌,并退出针舌挂在针杆上。织针在下降过程中,针勾勾住新垫放的纱线,并将其牵拉弯曲成线圈,同时原有的线圈则脱出针勾,新线圈从旧线圈中穿过并与旧线圈串联起来,众多织针织成的多个线圈串互相联结形成编织物

3.针织横机设置有沉降片机构,沉降片机构上的沉降片在针织横机的成圈过程中对线圈进行按压或阻挡,因而大大增加了针织横机的编织功能,丰富了编织物的花型。在编织一些较薄的织物时,在编织的过程中沉降片将纱线压进针板洞口,织针勾住纱线进行编织,而目前在编织较厚织物时针板下压纱线的范围小,特别是填充厚线时,一旦沉降片超过半径就压不到纱线,造成织针勾不住纱线,无法将浮起于织针上方较高的纱线压回,造成参与成圈而翻出,编织动作不稳定,甚至沉降片就不会再旋转,从而使制作出来织物的针路不均匀,严重降低了织物的生产质量。造成这种现象的原因主要是目前安装在针板上的沉降片结构活动位置单一,进而前伸距离较短、压线半径较小,此外,现有沉降片结构还存在下压行程不一致的缺陷,最终导致无法编织较厚的鞋面及衣物。

技术实现要素:

4.本实用新型所要解决的第一个技术问题是针对上述现有技术现状,提供一种能够填充厚线、沉降片下压行程保持一致的电脑横机的衬纬编织结构。

5.本实用新型解决上述技术问题所采用的技术方案为:该电脑横机的衬纬编织结构,包括针板和针床,在所述针床上安装有沉降片和与沉降片限位配合的限位钢丝,在所述针板上安装有插片和齿片,所述插片与所述针床配合连接,所述齿片设于沉降片的下方,其特征在于:所述限位钢丝包括相互平行且左右向分布的第一限位钢丝、第二限位钢丝和第三限位钢丝,第一限位钢丝位于第三限位钢丝的前上方,第二限位钢丝位于第三限位钢丝的后上方,对应地,所述沉降片上设有第一导向段、第二导向段和限位运行段,所述第一导向段与第一限位钢丝相配合,所述第二导向段与第二限位钢丝相配合,所述限位运行段与第三限位钢丝相配合,并且,所述第一导向段设于沉降片顶部且自上而下斜向前倾斜设置,所述第一限位钢丝设于所述第一导向段的前侧,在沉降片向前移动至第三限位钢丝与限位运行段后部相抵的状态下,所述第一限位钢丝与所述第一导向段相抵,并且,所述沉降片能进而向前下方转动至第二导向段与所述第二限位钢丝相抵的位置。

6.优选地,所述第二导向段设于所述沉降片的后端上部。

7.优选地,所述限位运行段为设于沉降片的下部的下限位槽,所述下限位槽前后向

水平布置,所述第三限位钢丝设于所述下限位槽内。

8.沉降片可以有多种结构,优选地,所述沉降片的前侧具有向前下方延伸的下倾斜部,所述下倾斜部的下端形成压线部,沉降片的顶部向上凸设有用来与电机横机的推针三角相配合的凸起,所述凸起位于所述第一导向段的后侧并向上凸设于所述针床顶部。

9.为了将限位钢丝安装在针床上,所述针床的顶部开有第一钢丝限位槽和第二钢丝限位槽,所述第一限位钢丝安装在第一钢丝限位槽内,所述第二限位钢丝安装在第二钢丝限位槽内,所述针床的内部开有第三钢丝限位槽,第三钢丝限位槽在针床顶部形成开口,所述第三限位钢丝安装在第三钢丝限位槽内。

10.为了将插片限位在针床上,所述插片的顶部成型有限位槽,所述针床底部具有能限位在所述限位槽内的限位块。

11.进一步优选,所述限位槽为燕尾槽,对应地,所述限位块呈与所述燕尾槽相配合的燕尾部。

12.为了对插片作进一步限位,还包括有与所述限位钢丝平行设置的定位钢丝,所述定位钢丝设于所述限位槽的后侧,所述插片与针床之间配合形成有对定位钢丝进行定位的定位槽。

13.作为上述任一方案的优选,在所述针板前侧的左右连端分别安装有针床安装座,所述针床的两端分别安装在对应的针床安装座上,并且,针床与针板之间留有间隙。

14.与现有技术相比,本实用新型的优点在于:该电脑横机的衬纬编织结构将沉降片的第一导向段设计成自上而下斜向前倾斜设置的结构,沉降片向前移动至与第三限位钢丝相抵时,第一导向段正好与第一限位钢丝相接触,此时,沉降片继续往前移动就会绕着第三限位钢丝旋转,由于沉降片与第一限位钢丝之间不存在间隙,因而每片沉降片往下压的力度都是一样的,从而使沉降片运动行程保持一致,从而使电脑横机能够填充厚线,实现衬纬编织。

附图说明

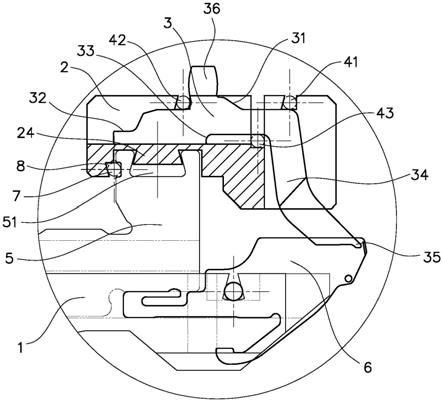

15.图1为本实用新型实施例的结构示意图;

16.图2为图1中a部分的放大示意图;

17.图3为本实用新型实施例的沉降片的结构示意图;

18.图4为本实用新型实施例的针床局部结构示意图;

19.图5为本实用新型实施例在沉降片未向前移动状态下的结构示意图;

20.图6为图5中b部分的放大示意图;

21.图7为本实用新型实施例在沉降片向前移动到底状态下的结构示意图;

22.图8为本实用新型实施例在沉降片下压状态下的结构示意图。

具体实施方式

23.以下结合附图实施例对本实用新型作进一步详细描述。

24.如图1和图2所示,以图1中箭头c所示方向为前向,本实施例的电脑横机的衬纬编织结构在针板1前端的左右两端分别安装针床安装座9,针床2的两端分别安装在对应的针床安装座9上,且针床2与针板1之间留有间隙。在针床2上安装有沉降片3和与沉降片3限位

配合的限位钢丝,在针板1上安装有插片5和齿片6,插片5与针床2配合连接,齿片6设于沉降片3的下方,针床2、沉降片3、限位钢丝、插片5、齿片6和织针(图中未示)配合工作过程与动作原理可以参考现有的针织横机,在此不再展开描述。

25.如图3至图6所示,本实施例中,限位钢丝包括第一限位钢丝41、第二限位钢丝42和第三限位钢丝43,第一限位钢丝41、第二限位钢丝42和第三限位钢丝43相互平行且左右向分布,其中,第一限位钢丝41位于第三限位钢丝43的前上方,第二限位钢丝42位于第三限位钢丝43的后上方。具体地,针床2的顶部开有第一钢丝限位槽21和第二钢丝限位槽22,第一限位钢丝41安装在第一钢丝限位槽21内,第二限位钢丝42安装在第二钢丝限位槽22内,针床2的内部开有第三钢丝限位槽23,第三钢丝限位槽23在针床2顶部形成开口,第三限位钢丝43安装在第三钢丝限位槽23内。

26.沉降片3上设有第一导向段31、第二导向段32和限位运行段33,第一导向段31与第一限位钢丝41相配合,第二导向段32与第二限位钢丝42相配合,限位运行段33与第三限位钢丝43相配合,相应地,第一导向段31位于限位运行段33的前上方,第二导向段32位于限位运行段33的后上方。具体地,第一导向段31设于沉降片3的顶部且自上而下斜向前倾斜设置,第一限位钢丝41设于第一导向段31的前侧,第二导向段设于沉降片3的后端上部,限位运行段33设于沉降片3下部的下限位槽,下限位槽前后向水平布置,第三限位钢丝43设于下限位槽内。

27.如图7和图8所示,在沉降片3向前移动至第三限位钢丝43与限位运行段33后部相抵的状态下,第一限位钢丝41与第一导向段31相抵,并且,沉降片3能进而向前下方转动至第二导向段32与所述第二限位钢丝42相抵的位置。

28.本实施例的沉降片3的前侧具有向前下方延伸的下倾斜部34,下倾斜部34的下端形成压线部35,压线部35用来对纱线(图中为示)进行下压,沉降片3的顶部向上凸设有用来与电机横机的推针三角(图中未示)相配合的凸起36,凸起36位于第一导向段31的后侧并向上凸设于针床2顶部。

29.插片5与针床2底部限位配合,具体地,插片5顶部成型有限位槽51,本实施例的限位槽51为燕尾槽,对应地,针床2底部具有能限位在限位槽51内的限位块24,本实施例的限位块24呈与燕尾槽相配合的燕尾部。在针床2上还安装有定位钢丝7,定位钢丝7左右向分布并位于限位槽51的后侧,插片5与针床2之间配合形成对定位钢丝7进行定位的定位槽8。

30.以上所述仅为本实用新型的优选实施方式,应当指出,对于本领域普通技术人员而言,在不脱离本实用新型的原理前提下,可以对本实用新型进行多种改型或改进,这些均被视为本实用新型的保护范围之内。