1.本发明属于阻燃面料技术领域,具体的说是一种阻燃抗菌涤棉混纺面料的制作方法。

背景技术:

2.现有技术中由于涤棉混纺面料受热时,受热熔融的涤纶组分会覆盖在涤纶纤维表面,而涤纶纤维及其裂解生成的炭会形成骨架,阻止面料收缩,致使熔融的涤纶成为着火区的一种燃料,使面料燃烧更加剧烈且在燃烧过程中,阻燃剂会在涤和棉两种组分间迁移,因此,也给涤棉面料的阻燃带来了困难,现有技术中为了改善涤棉混纺面料的阻燃性能,多数通过使用阻燃剂对涤纶纤维和棉纤维进行改性处理,但是由于涤棉面料为了保证舒适性,其中棉纤维含量较大,且涤纶纤维和棉纤维之间相互支撑,导致引燃的涤棉面料中火焰易顺着棉纤维蔓延,进而导致涤棉面料的着火速度较快。

3.中国专利发布的一种阻燃抗菌涤棉混纺面料的制作方法,申请号:cn2020106827155,使用四羟甲基氯化磷尿素缩合物水溶液对涤棉混纺织物进行二次阻燃处理,再使用天然高分子壳聚糖类抗菌剂处理阻燃涤棉混纺织物,最终制得阻燃抗菌涤棉混纺面料。该发明制得的阻燃抗菌涤棉混纺面料具有较好的阻燃、抗菌、防霉、除臭、吸湿及抗静电等效果,对多种细菌、真菌具有抑制作用,并且具有高效的抗菌效果,同时该阻燃抗菌涤棉混纺面料柔软性较好,机械强力损失小,生产时气味大为改善,生态环境得到有效改善,但是该方案制成的面料本身受到表面处理的影响,导致棉纤维的透气性以及吸湿性经有所下降,且同时对火焰的抗性提升程度较低。

4.鉴于此,发明提出了一种阻燃抗菌涤棉混纺面料的制作方法,用于解决上述技术问题。

技术实现要素:

5.为了弥补现有技术的不足,解决现有技术中涤棉混纺面料受热燃烧时,面料本身阻燃性能较差的问题,本发明提出了一种阻燃抗菌涤棉混纺面料的制作方法。

6.本发明解决其技术问题所采用的技术方案是:本发明所述的一种阻燃抗菌涤棉混纺面料的制作方法,所述阻燃抗菌涤棉混纺面料包括以下原料:

7.聚对苯二甲酸乙二醇酯(pet)45~50份、棉纤维60~65份、烧碱8~12份、稀盐酸62~66份、四羟甲基氯化磷尿素缩合物水溶液10~12份、植物源抑菌剂8~10份;

8.所述稀盐酸浓度为2.6~2.8%;所述四羟甲基氯化磷尿素缩合物水溶液浓度为400~500g/l;

9.所述阻燃抗菌涤棉混纺面料的制作方法包括以下步骤:

10.s1:将聚对苯二甲酸乙二醇酯通入搅拌釜中,控制搅拌釜内温度升温至275~295℃,升温完成后将四羟甲基氯化磷尿素缩合物水溶液倒入搅拌釜内,控制搅拌釜搅拌速率为120~160r/min,保温加热25~30min;

11.s2:保温加热完毕后将碾磨至粒径为0.08~0.1mm的烧碱颗粒通入搅拌釜内,持续搅拌10-12min后,将混合物通入双螺杆挤出机中,控制双螺杆挤出机挤出温度为175~195℃;

12.s3:将棉纤维进行搓捻制成0.75~0.8mm的棉线,取一半棉线浸泡于添加有植物源抑菌剂的45~65℃温水中2~3h后转移至冷库中于-15~-12℃下冷冻处理30~45min,冷冻处理完成后,将双螺杆挤出机中的混合物挤出包覆于棉线表面;

13.s4:控制包覆层厚度为0.25~0.3mm,挤出包覆后制得双层丝线,将其在常温下冷却后浸没于稀盐酸溶液中,控制浸没时间为3~4h,并间隔0.5h进行翻转,浸没完成后制得阻燃丝线,将阻燃丝线与剩余棉线进行共纺后即制得阻燃抗菌涤棉混纺面料;

14.现有技术中由于涤棉混纺面料受热时,受热熔融的涤纶组分会覆盖在涤纶纤维表面,而涤纶纤维及其裂解生成的炭会形成骨架,阻止面料收缩,致使熔融的涤纶成为着火区的一种燃料,使面料燃烧更加剧烈且在燃烧过程中,阻燃剂会在涤和棉两种组分间迁移,因此,也给涤棉面料的阻燃带来了困难,现有技术中为了改善涤棉混纺面料的阻燃性能,多数通过使用阻燃剂对涤纶纤维和棉纤维进行改性处理,但是由于涤棉面料为了保证舒适性,其中棉纤维含量较大,且涤纶纤维和棉纤维之间相互支撑,导致引燃的涤棉面料中火焰易顺着棉纤维蔓延,进而导致涤棉面料的着火速度较快;

15.本发明工作时,首先向涤纶基料中添加四羟甲基氯化磷尿素缩合物水溶液,有效地改善涤纶的阻燃性,同时将改性后的涤纶基料包覆于棉线的表面,利用改性后的棉线与剩余棉线进行混纺织造成面料,相比较于现有技术中涤棉混纺面料中涤纶与棉线的比例,有效地增大了涤纶在面料中占据的面积,同时在持续的加热过程中添加有四羟甲基氯化磷尿素缩合物的涤纶基料中水分蒸发后,加入烧碱粉末,由于烧碱固体的熔点温度高于涤纶基料(聚对苯二甲酸乙二醇酯)的熔点,烧碱粉末随着在双螺杆挤出机的挤出包覆作用下均匀分散在双层丝线的表层,在随后浸泡于稀盐酸溶液的过程中,烧碱呈碱性与稀盐酸反应溶解,进而使双层丝线表面生成均匀的微孔,进而使制得的阻燃丝线本身导通性较好,不仅使用涤纶进行覆盖,提高涤纶在面料中的占比面积,同时微孔还能使阻燃丝线内部的棉线与外界较好的导通,进而使制得的面料本身透气性以及吸湿性较好。

16.优选的,其中原料中还包括阻燃凝胶15~18份;所述阻燃凝胶由a组分与b组分按照1:6比例混合而成;所述a组分由琼脂、水、硫酸铝按照5:3:1的比例制成;所述b组分由琼脂、水、碳酸氢钠、淀粉按照5:15:6:3的比例制成;所述阻燃凝胶均与棉线相结合;

17.工作时,通过添加阻燃凝胶,通过使用琼脂与水配合硫酸铝和碳酸氢钠制备成a组分和b组分,由于琼脂在常温下处于固态,加热至95℃以上会融化为固态,使用琼脂溶液将硫酸铝和碳酸氢钠均制备成凝胶,在常温下a组分和b组分均为固态凝胶,相互之间不会发生反应,当面料表面温度升高后,随着温度的升高,凝胶中的水分逐渐蒸发,进而对面料本身进行降温,且随着温度的持续升高,阻燃凝胶由固态转换为液态,由于a组分和b组分中的硫酸铝和碳酸氢钠相互接触后会发生反应,生成大量的二氧化碳气体,当温度升高后,大量二氧化碳气体的生成向火源喷射,由于二氧化碳本身具备阻燃效果,可以有效地防止明火的生成,进而提高面料的阻燃效果。

18.优选的,所述阻燃凝胶的制备方法包括以下步骤:

19.a1:将琼脂与水进行混合后加热至98~102℃,保温搅拌均匀后自然冷却至55~60

℃后与硫酸铝进行共混,混合均匀后制得组分a;

20.a2:将碳酸氢钠与淀粉进行混合后通入冷库中,于-30~-25℃低温下冷冻0.5~1h,冷冻结束后进行粉碎,并将琼脂与水进行混合后加热至98~102℃,保温搅拌均匀后自然冷却至65~70℃与粉碎后的碳酸氢钠粉末进行共混,制得组分b;

21.a3:将s3中棉线按照1:1的比例分别浸泡于组分a和组分b中,并自然冷却至常温后,去除表层多余凝胶后即制得棉线a与棉线b,将棉线b浸没于添加有植物源抑菌剂的温水中浸泡,棉线a直接参与混纺;

22.工作时,将组分a和组分b分别凝固于棉线内部制成棉线a和棉线b,有效地将组分a和组分b之间进行隔离,在面料的制造过程中,由于棉线b在表面挤出包覆涤纶基料的瞬间,高温会导致组分b暂时性溶解,但是由于棉线b在挤出包覆前,先进行低温冷冻处理,可以有效地使组分b溶解量减小,且由于组分a和组分b之间相互隔离,可以有效地降低组分a和组分b在阻燃抑菌涤棉面料制备的难度,同时组分b的制备过程中,通过将碳酸氢钠和淀粉进行混合,可以有效地利用淀粉的粘性和填充性,有效地避免碳酸氢钠制成的组分b在挤出包覆的短暂加热效果下分解,进而导致阻燃凝胶的效果降低。

23.优选的,其中s4中所述双层丝线先与剩余棉线进行共纺制得面料,然后将面料置于热压机中,控制热压机单侧压板加热至280~300℃,热压合时间为0.5~0.8s,热压合完毕后再进行稀盐酸处理;

24.工作时,由于双层丝线中内层的棉线b内部蕴含有阻燃凝胶中的组分b,通过将双层丝线先与剩余的棉线a进行混纺,制成面料,然后将面料置于热压机中进行快速热压,在快速热压的过程中,在高温的作用下,面料单侧的聚对苯二甲酸乙二醇酯溶解,使阻燃丝线与棉线之间缝隙进一步减小,且使面料单侧导通性降低,在高温的作用下棉线a和棉线b中的组分a和组分b均部分溶解,但是由于此时双层丝线表层的聚对苯二甲酸乙二醇酯软化、微溶解,但仍旧包覆在棉线b表面,使棉线a和棉线b之间隔绝,而在热压合之后进行稀硫酸洗涤,使双层丝线表层具备微孔,此时组分a和组分b已经凝固,进而有效地避免组分a和组分b提前发生反应,导致最终制得的阻燃抑菌涤棉混纺面料的阻燃性降低,同时单侧热压合使面料一侧缝隙小、一侧缝隙大,缝隙小一侧对空气的阻碍效果较强,具备较强的阻燃性,空隙大的一侧与空气的导通面积大,具备较强的吸湿性,进而使面料本身性能增强。

25.优选的,其中s3中冷冻处理后的棉线在进行热压包覆前表面沾附一层氯化钠、氯化钾和磷酸铵盐按照1:1:1混合而成的阻燃粉末;

26.工作时,于s3中冷冻处理后的棉线b表面沾附一层阻燃粉末,当面料本身温度升高后,阻燃凝胶开始融化,组分a中碳酸氢钠本身分解产生二氧化碳,二氧化碳在向外喷射的过程中携带阻燃粉末,同时与组分b汇合,组分a和组分b反应后,生成更多的二氧化碳气体,进而使阻燃粉末的喷射范围增大,有效地对火焰产生阻碍效果,增强制得的面料的阻燃性能。

27.优选的,其中s3中添加有植物源抑菌剂的45~65℃温水中还溶解有3~4份明胶;

28.工作时,向添加有植物源抑菌剂的45~65℃温水中添加一定量的明胶,在温水的温度下明胶融化,棉线在浸泡完毕后冷冻的过程中,明胶致使溶解有植物源抑菌剂的溶液凝胶化,由于明胶形成的凝胶在22摄氏度以上溶解,可以有效地控制植物源抑菌剂的挥发速率,使制得的阻燃抑菌涤棉混纺面料的抑菌性更加持久。

29.本发明的有益效果如下:

30.1.本发明所述的一种阻燃抗菌涤棉混纺面料的制作方法,通过添加阻燃凝胶,通过使用琼脂与水配合硫酸铝和碳酸氢钠制备成a组分和b组分,由于a组分和b组分中的硫酸铝和碳酸氢钠相互接触后会发生反应,生成大量的二氧化碳气体,当温度升高后,大量二氧化碳气体的生成向火源喷射,由于二氧化碳本身具备阻燃效果,可以有效地防止明火的生成,进而提高面料的阻燃效果。

31.2.本发明所述的一种阻燃抗菌涤棉混纺面料的制作方法,通过将双层丝线先与剩余的棉线a进行混纺,制成面料,然后将面料置于热压机中进行快速热压,在快速热压的过程中,在高温的作用下,面料单侧的聚对苯二甲酸乙二醇酯溶解,使阻燃丝线与棉线之间缝隙进一步减小,且使面料单侧导通性降低,在高温的作用下棉线a和棉线b中的组分a和组分b均部分溶解,但是由于此时双层丝线表层的聚对苯二甲酸乙二醇酯软化、微溶解,但仍旧包覆在棉线b表面,使棉线a和棉线b之间隔绝,而在热压合之后进行稀硫酸洗涤,使双层丝线表层具备微孔,此时组分a和组分b已经凝固,进而有效地避免组分a和组分b提前发生反应,导致最终制得的阻燃抑菌涤棉混纺面料的阻燃性降低。

附图说明

32.下面结合附图对本发明作进一步说明。

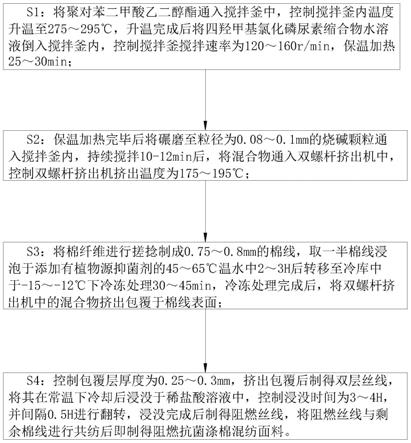

33.图1是本发明阻燃抗菌涤棉混纺面料的制作方法的方法流程图;

34.图2是阻燃凝胶的制备方法的方法流程图;

具体实施方式

35.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

36.如图1至图2所示,本发明所述的一种阻燃抗菌涤棉混纺面料的制作方法,所述阻燃抗菌涤棉混纺面料包括以下原料:

37.聚对苯二甲酸乙二醇酯(pet)45~50份、棉纤维60~65份、烧碱8~12份、稀盐酸62~66份、四羟甲基氯化磷尿素缩合物水溶液10~12份、植物源抑菌剂8~10份;

38.所述稀盐酸浓度为2.6~2.8%;所述四羟甲基氯化磷尿素缩合物水溶液浓度为400~500g/l;

39.所述阻燃抗菌涤棉混纺面料的制作方法包括以下步骤:

40.s1:将聚对苯二甲酸乙二醇酯通入搅拌釜中,控制搅拌釜内温度升温至275~295℃,升温完成后将四羟甲基氯化磷尿素缩合物水溶液倒入搅拌釜内,控制搅拌釜搅拌速率为120~160r/min,保温加热25~30min;

41.s2:保温加热完毕后将碾磨至粒径为0.08~0.1mm的烧碱颗粒通入搅拌釜内,持续搅拌10-12min后,将混合物通入双螺杆挤出机中,控制双螺杆挤出机挤出温度为175~195℃;

42.s3:将棉纤维进行搓捻制成0.75~0.8mm的棉线,取一半棉线浸泡于添加有植物源抑菌剂的45~65℃温水中2~3h后转移至冷库中于-15~-12℃下冷冻处理30~45min,冷冻处理完成后,将双螺杆挤出机中的混合物挤出包覆于棉线表面;

43.s4:控制包覆层厚度为0.25~0.3mm,挤出包覆后制得双层丝线,将其在常温下冷却后浸没于稀盐酸溶液中,控制浸没时间为3~4h,并间隔0.5h进行翻转,浸没完成后制得阻燃丝线,将阻燃丝线与剩余棉线进行共纺后即制得阻燃抗菌涤棉混纺面料;

44.现有技术中由于涤棉混纺面料受热时,受热熔融的涤纶组分会覆盖在涤纶纤维表面,而涤纶纤维及其裂解生成的炭会形成骨架,阻止面料收缩,致使熔融的涤纶成为着火区的一种燃料,使面料燃烧更加剧烈且在燃烧过程中,阻燃剂会在涤和棉两种组分间迁移,因此,也给涤棉面料的阻燃带来了困难,现有技术中为了改善涤棉混纺面料的阻燃性能,多数通过使用阻燃剂对涤纶纤维和棉纤维进行改性处理,但是由于涤棉面料为了保证舒适性,其中棉纤维含量较大,且涤纶纤维和棉纤维之间相互支撑,导致引燃的涤棉面料中火焰易顺着棉纤维蔓延,进而导致涤棉面料的着火速度较快;

45.本发明工作时,首先向涤纶基料中添加四羟甲基氯化磷尿素缩合物水溶液,有效地改善涤纶的阻燃性,同时将改性后的涤纶基料包覆于棉线的表面,利用改性后的棉线与剩余棉线进行混纺织造成面料,相比较于现有技术中涤棉混纺面料中涤纶与棉线的比例,有效地增大了涤纶在面料中占据的面积,同时在持续的加热过程中添加有四羟甲基氯化磷尿素缩合物的涤纶基料中水分蒸发后,加入烧碱粉末,由于烧碱固体的熔点温度高于涤纶基料(聚对苯二甲酸乙二醇酯)的熔点,烧碱粉末随着在双螺杆挤出机的挤出包覆作用下均匀分散在双层丝线的表层,在随后浸泡于稀盐酸溶液的过程中,烧碱呈碱性与稀盐酸反应溶解,进而使双层丝线表面生成均匀的微孔,进而使制得的阻燃丝线本身导通性较好,不仅使用涤纶进行覆盖,提高涤纶在面料中的占比面积,同时微孔还能使阻燃丝线内部的棉线与外界较好的导通,进而使制得的面料本身透气性以及吸湿性较好。

46.作为本发明的一种实施方式,其中原料中还包括阻燃凝胶15~18份;所述阻燃凝胶由a组分与b组分按照1:6比例混合而成;所述a组分由琼脂、水、硫酸铝按照5:3:1的比例制成;所述b组分由琼脂、水、碳酸氢钠、淀粉按照5:15:6:3的比例制成;所述阻燃凝胶均与棉线相结合;

47.工作时,通过添加阻燃凝胶,通过使用琼脂与水配合硫酸铝和碳酸氢钠制备成a组分和b组分,由于琼脂在常温下处于固态,加热至95℃以上会融化为固态,使用琼脂溶液将硫酸铝和碳酸氢钠均制备成凝胶,在常温下a组分和b组分均为固态凝胶,相互之间不会发生反应,当面料表面温度升高后,随着温度的升高,凝胶中的水分逐渐蒸发,进而对面料本身进行降温,且随着温度的持续升高,阻燃凝胶由固态转换为液态,由于a组分和b组分中的硫酸铝和碳酸氢钠相互接触后会发生反应,生成大量的二氧化碳气体,当温度升高后,大量二氧化碳气体的生成向火源喷射,由于二氧化碳本身具备阻燃效果,可以有效地防止明火的生成,进而提高面料的阻燃效果。

48.作为本发明的一种实施方式,所述阻燃凝胶的制备方法包括以下步骤:

49.a1:将琼脂与水进行混合后加热至98~102℃,保温搅拌均匀后自然冷却至55~60℃后与硫酸铝进行共混,混合均匀后制得组分a;

50.a2:将碳酸氢钠与淀粉进行混合后通入冷库中,于-30~-25℃低温下冷冻0.5~1h,冷冻结束后进行粉碎,并将琼脂与水进行混合后加热至98~102℃,保温搅拌均匀后自然冷却至65~70℃与粉碎后的碳酸氢钠粉末进行共混,制得组分b;

51.a3:将s3中棉线按照1:1的比例分别浸泡于组分a和组分b中,并自然冷却至常温

后,去除表层多余凝胶后即制得棉线a与棉线b,将棉线b浸没于添加有植物源抑菌剂的温水中浸泡,棉线a直接参与混纺;

52.工作时,将组分a和组分b分别凝固于棉线内部制成棉线a和棉线b,有效地将组分a和组分b之间进行隔离,在面料的制造过程中,由于棉线b在表面挤出包覆涤纶基料的瞬间,高温会导致组分b暂时性溶解,但是由于棉线b在挤出包覆前,先进行低温冷冻处理,可以有效地使组分b溶解量减小,且由于组分a和组分b之间相互隔离,可以有效地降低组分a和组分b在阻燃抑菌涤棉面料制备的难度,同时组分b的制备过程中,通过将碳酸氢钠和淀粉进行混合,可以有效地利用淀粉的粘性和填充性,有效地避免碳酸氢钠制成的组分b在挤出包覆的短暂加热效果下分解,进而导致阻燃凝胶的效果降低。

53.作为本发明的一种实施方式,其中s4中所述双层丝线先与剩余棉线进行共纺制得面料,然后将面料置于热压机中,控制热压机单侧压板加热至280~300℃,热压合时间为0.5~0.8s,热压合完毕后再进行稀盐酸处理;

54.工作时,由于双层丝线中内层的棉线b内部蕴含有阻燃凝胶中的组分b,通过将双层丝线先与剩余的棉线a进行混纺,制成面料,然后将面料置于热压机中进行快速热压,在快速热压的过程中,在高温的作用下,面料单侧的聚对苯二甲酸乙二醇酯溶解,使阻燃丝线与棉线之间缝隙进一步减小,且使面料单侧导通性降低,在高温的作用下棉线a和棉线b中的组分a和组分b均部分溶解,但是由于此时双层丝线表层的聚对苯二甲酸乙二醇酯软化、微溶解,但仍旧包覆在棉线b表面,使棉线a和棉线b之间隔绝,而在热压合之后进行稀硫酸洗涤,使双层丝线表层具备微孔,此时组分a和组分b已经凝固,进而有效地避免组分a和组分b提前发生反应,导致最终制得的阻燃抑菌涤棉混纺面料的阻燃性降低,同时单侧热压合使面料一侧缝隙小、一侧缝隙大,缝隙小一侧对空气的阻碍效果较强,具备较强的阻燃性,空隙大的一侧与空气的导通面积大,具备较强的吸湿性,进而使面料本身性能增强。

55.作为本发明的一种实施方式,其中s3中冷冻处理后的棉线在进行热压包覆前表面沾附一层氯化钠、氯化钾和磷酸铵盐按照1:1:1混合而成的阻燃粉末;

56.工作时,于s3中冷冻处理后的棉线b表面沾附一层阻燃粉末,当面料本身温度升高后,阻燃凝胶开始融化,组分a中碳酸氢钠本身分解产生二氧化碳,二氧化碳在向外喷射的过程中携带阻燃粉末,同时与组分b汇合,组分a和组分b反应后,生成更多的二氧化碳气体,进而使阻燃粉末的喷射范围增大,有效地对火焰产生阻碍效果,增强制得的面料的阻燃性能。

57.作为本发明的一种实施方式,其中s3中添加有植物源抑菌剂的45~65℃温水中还溶解有3~4份明胶;

58.工作时,向添加有植物源抑菌剂的45~65℃温水中添加一定量的明胶,在温水的温度下明胶融化,棉线在浸泡完毕后冷冻的过程中,明胶致使溶解有植物源抑菌剂的溶液凝胶化,由于明胶形成的凝胶在22摄氏度以上溶解,可以有效地控制植物源抑菌剂的挥发速率,使制得的阻燃抑菌涤棉混纺面料的抑菌性更加持久。

59.具体实施流程如下:

60.工作时,首先向涤纶基料中添加四羟甲基氯化磷尿素缩合物水溶液,有效地改善涤纶的阻燃性,同时将改性后的涤纶基料包覆于棉线的表面,利用改性后的棉线与剩余棉线进行混纺织造成面料,相比较于现有技术中涤棉混纺面料中涤纶与棉线的比例,有效地

增大了涤纶在面料中占据的面积,同时在持续的加热过程中添加有四羟甲基氯化磷尿素缩合物的涤纶基料中水分蒸发后,加入烧碱粉末,由于烧碱固体的熔点温度高于涤纶基料(聚对苯二甲酸乙二醇酯)的熔点,烧碱粉末随着在双螺杆挤出机的挤出包覆作用下均匀分散在双层丝线的表层,在随后浸泡于稀盐酸溶液的过程中,烧碱呈碱性与稀盐酸反应溶解,进而使双层丝线表面生成均匀的微孔,进而使制得的阻燃丝线本身导通性较好,不仅使用涤纶进行覆盖,提高涤纶在面料中的占比面积,同时微孔还能使阻燃丝线内部的棉线与外界较好的导通,进而使制得的面料本身透气性以及吸湿性较好。

61.为了验证本发明制备的阻燃抗菌涤棉混纺面料的阻燃性,特设立以下几组实验用于验证;

62.实施例1

63.所述阻燃抗菌涤棉混纺面料包括以下原料:

64.聚对苯二甲酸乙二醇酯(pet)45份、棉纤维95份、四羟甲基氯化磷尿素缩合物水溶液10份、植物源抑菌剂10份;

65.所述四羟甲基氯化磷尿素缩合物水溶液浓度为400~500g/l;

66.将聚对苯二甲酸乙二醇酯通入搅拌釜中,控制搅拌釜内温度升温至275~295℃,升温完成后将四羟甲基氯化磷尿素缩合物水溶液倒入搅拌釜内,控制搅拌釜搅拌速率为120~160r/min,保温加热25~30min,加热完毕后将混合物置于纺丝机中,纺织成涤纶丝线,将棉纤维进行搓捻制成0.75~0.8mm的棉线,与涤纶丝线进行共纺后即制得阻燃抗菌涤棉混纺面料,重复上述步骤制得五块阻燃抗菌涤棉混纺面料分别标号为甲1~甲5;

67.将甲1至甲5分别使用固定夹固定,并于甲1至甲5下方分别放置有酒精灯,控制酒精灯火焰与面料的距离分别为3cm、6cm、9cm、12cm、15cm,分别记录甲1至甲5表面明火生成时间,并于明火生成后撤去酒精灯,待面料表面火焰自行熄灭后测算面料的烧损面积,记录并输出表格;

68.表1

[0069][0070]

实施例2

[0071]

所述阻燃抗菌涤棉混纺面料包括以下原料:

[0072]

聚对苯二甲酸乙二醇酯(pet)45份、棉纤维65份、烧碱8份、稀盐酸62份、四羟甲基氯化磷尿素缩合物水溶液10份、植物源抑菌剂8份;

[0073]

所述稀盐酸浓度为2.6%;所述四羟甲基氯化磷尿素缩合物水溶液浓度为400g/l;

[0074]

将聚对苯二甲酸乙二醇酯通入搅拌釜中,控制搅拌釜内温度升温至275~295℃,升温完成后将四羟甲基氯化磷尿素缩合物水溶液倒入搅拌釜内,控制搅拌釜搅拌速率为120~160r/min,保温加热25~30min,保温加热完毕后将碾磨至粒径为0.08~0.1mm的烧碱颗粒通入搅拌釜内,持续搅拌10-12min后,将混合物通入双螺杆挤出机中,控制双螺杆挤出机挤出温度为175~195℃,将棉纤维进行搓捻制成0.75~0.8mm的棉线,取一半棉线浸泡于

添加有植物源抑菌剂的45~65℃温水中2~3h后转移至冷库中于-15~-12℃下冷冻处理30~45min,冷冻处理完成后,将双螺杆挤出机中的混合物挤出包覆于棉线表面,控制包覆层厚度为0.25~0.3mm,挤出包覆后制得双层丝线,将其在常温下冷却后浸没于稀盐酸溶液中,控制浸没时间为3~4h,并间隔0.5h进行翻转,浸没完成后制得阻燃丝线,将阻燃丝线与剩余棉线进行共纺后即制得阻燃抗菌涤棉混纺面料,重复上述步骤制得五块阻燃抗菌涤棉混纺面料分别标号为乙1~乙5;

[0075]

将乙1至乙5分别使用固定夹固定,并于乙1至乙5下方分别放置有酒精灯,控制酒精灯火焰与面料的距离分别为3cm、6cm、9cm、12cm、15cm,分别记录乙1至乙5表面明火生成时间,并于明火生成后撤去酒精灯,待面料表面火焰自行熄灭后测算面料的烧损面积,记录并输出表格;

[0076]

表2

[0077][0078]

实施例3

[0079]

所述阻燃抗菌涤棉混纺面料包括以下原料:

[0080]

聚对苯二甲酸乙二醇酯(pet)45份、棉纤维65份、烧碱8份、稀盐酸62份、四羟甲基氯化磷尿素缩合物水溶液10份、植物源抑菌剂8份、阻燃凝胶15份;

[0081]

所述稀盐酸浓度为2.6%;所述四羟甲基氯化磷尿素缩合物水溶液浓度为400g/l;

[0082]

将聚对苯二甲酸乙二醇酯通入搅拌釜中,控制搅拌釜内温度升温至275~295℃,升温完成后将四羟甲基氯化磷尿素缩合物水溶液倒入搅拌釜内,控制搅拌釜搅拌速率为120~160r/min,保温加热25~30min,保温加热完毕后将碾磨至粒径为0.08~0.1mm的烧碱颗粒通入搅拌釜内,持续搅拌10-12min后,将混合物通入双螺杆挤出机中,控制双螺杆挤出机挤出温度为175~195℃,将棉纤维进行搓捻制成0.75~0.8mm的棉线,将琼脂与水进行混合后加热至98~102℃,保温搅拌均匀后自然冷却至55~60℃后与硫酸铝进行共混,混合均匀后制得组分a,将碳酸氢钠与淀粉进行混合后通入冷库中,于-30~-25℃低温下冷冻0.5~1h,冷冻结束后进行粉碎,并将琼脂与水进行混合后加热至98~102℃,保温搅拌均匀后自然冷却至65~70℃与粉碎后的碳酸氢钠粉末进行共混,制得组分b,棉线按照1:1的比例分别浸泡于组分a和组分b中,并自然冷却至常温后,去除表层多余凝胶后即制得棉线a与棉线b,将棉线b浸泡于添加有植物源抑菌剂的45~65℃温水中2~3h后转移至冷库中于-15~-12℃下冷冻处理30~45min,冷冻处理完成后,将双螺杆挤出机中的混合物挤出包覆于棉线表面,控制包覆层厚度为0.25~0.3mm,挤出包覆后制得双层丝线,将其在常温下冷却后浸没于稀盐酸溶液中,控制浸没时间为3~4h,并间隔0.5h进行翻转,浸没完成后制得阻燃丝线,将阻燃丝线与棉线a进行共纺后即制得阻燃抗菌涤棉混纺面料,重复上述步骤制得五块阻燃抗菌涤棉混纺面料分别标号为丙1~丙5;

[0083]

将丙1至丙5分别使用固定夹固定,并于丙1至丙5下方分别放置有酒精灯,控制酒精灯火焰与面料的距离分别为3cm、6cm、9cm、12cm、15cm,分别记录丙1至丙5表面明火生成

时间,并于明火生成后撤去酒精灯,待面料表面火焰自行熄灭后测算面料的烧损面积,记录并输出表格;

[0084]

表3

[0085][0086]

根据以上三组实验数据显示,在相同的酒精灯的灼烧效果下,根据实施例1和实施例2进行对比可以发现,使用本发明的部分配方,将涤纶纤维和棉纤维进行包覆、开孔使得制得的阻燃抗菌涤棉混纺面料的点燃难度以及阻燃强度相比较于现有技术均有所提升,同时根据实施例2和实施例3对比得知完全使用本发明配方和方式制备的阻燃抗菌涤棉混纺面料由于其内部具备可相互反应的阻燃凝胶,在着火时,可以快速的灭火、阻燃,以及在点燃过程中难度较大,使得制得的阻燃抗菌涤棉混纺面料在使用过程中对火焰具备良好的阻燃效果。

[0087]

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。