1.本发明涉及一种自润滑材料。

背景技术:

2.目前,传统的滑动轴承一般都是由金属材料制作而成的,但是由于传统的轴承中加入了润滑油,存在漏油、滴油等问题,某些场合是被限制使用的,比如水下作业。另外,传统轴承需经常添加润滑油,对某些维护困难的场所也是限制使用的,比如高空作业。这些都极大地限制了传统轴承在不能被应用于使用润滑油的场合。因此,很有必要开发出一种无油润滑的轴承。

3.随着科学技术的飞速发展,人们相继开发出了一种采用纯聚四氟乙烯树脂涂覆于滑动部件的表层,应用于无油润滑轴承中。然而,在实际使用过程中,纯聚四氟乙烯树脂的非粘结性以及耐磨性差,而且容易剥落,在外力作用下,会发生不可逆的形变,从而导致聚四氟乙烯树脂层被磨穿。另外,为了维持长时间的滑动性,需要经常将聚四氟乙烯树脂层压、涂覆于滑动部件的表面。

4.为了克服上述缺点,人们开发了一种将氟素纤维作为经纱或纬纱,其他纤维作为纬纱或经纱交织而成的单层织物,贴合于滑动部件表层,虽然可以使得被磨的氟素纤维堆积在纤维间隙中,克服了易剥落的问题,但由于堆积空间少,耐久性难于持久,大大缩短了其使用寿命。

5.如中国公开专利cn102535167a中公开了一种轴承用自润滑复合材料及其制备方法,该自润滑复合材料是由一种ptfe纤维和至少一种其他纤维编织而成的纤维交织物,在纤维交织物的表面包覆有浸渍材料。在浸渍材料的保护下,虽然该自润滑交织物的耐磨损性大大提高,但是经过树脂浸渍后的交织物与金属轴承贴合时,由于自润滑交织物本身不可调整尺寸大小,需要按照轴承的实际尺寸大小重新切割,从而造成树脂与纤维交织物的双重浪费,提高了成本。

6.另外,还开发了一种通过结节点将氟素纤维层与其他纤维层接结成一体的双层织物,将其贴合于滑动部件表层,应用于不同的设备中,由于滑动部件的形状多种多样,在多数场合下,需要对该氟素双层织物进行裁切、拼接后再进行贴合,这样不仅造成了裁切的浪费,还由于拼接部位的强力降低,导致使用耐久性降低,从而大大影响其使用寿命。

7.如中国公开专利cn103849988a中公开了一种聚四氟乙烯纤维制成的自润滑材料制备方法,该自润滑材料是由聚四氟乙烯纤维层和其他纤维构成纤维层编织而成的双重织物。虽然该织物具有较好的摩擦性与粘结性,但是该滑动材织物在与滑动部件贴合时,需要按照滑动部件的实际形状进行裁切、拼接后再进行贴合,在裁切过程中,造成了大量滑动材料的浪费,进而大大增加了产品的成本。另外,拼接部位在长期外力作用下,拼接处极易断裂,造成自润滑轴承失效。

技术实现要素:

8.本发明的目的在于提供一种树脂浸透性好、耐磨损性优异、可调整尺寸大小的自润滑材料。

9.本发明的技术解决方案如下:本发明的自润滑材料包括基材以及至少作为表线被刺绣在基材上的纤维束,所述纤维束中含有氟素纤维,且所述自润滑材料的至少表面上氟素纤维的露出率为5~100%。

10.上述基材优选为机织物、编织物或无纺布,且在125pa条件下所述基材的通气度优选为5~80cm3/(cm2・

s)。

11.上述纤维束与构成机织物的经纬纱的交叉角度优选为10

°

~80

°

。

12.与构成机织物的经纬纱的交叉角度为10

°

~80

°

的纤维束优选占总纤维束的70%以上。

13.作为表线的纤维束在自润滑材料的表面的露出长度优选占纤维束总长的60%以上。

14.露出在上述基材上的纤维束的浮线长优选为1~10mm。

15.单位面积内上述纤维束的浮长数量优选为20~400个/cm2。

16.本发明自润滑材料的树脂含浸量优选为30~200g/m2。

17.在86mpa的载荷下,本发明自润滑材料的摩耗寿命优选在20min以上。

18.本发明的有益效果是:本发明的自润滑材料是由基材以及至少作为表线被刺绣在基材上的含氟素纤维的纤维束构成,且该自润滑材料的形态可根据实际运动部件的形状进行灵活调整、具有树脂浸透性好、耐磨损性优异的特点,可应用于平面或曲面或直线等运动部件中,如轴承运动部件中。

具体实施方式

19.本发明的自润滑材料包括基材以及至少作为表线被刺绣在基材上的纤维束,所述纤维束中含有氟素纤维,且所述自润滑材料的至少表面上氟素纤维的露出率为5~100%。这里的刺绣方法具体指的是采用电脑绣花机或工业缝纫机将纤维束固定于基材上的加工方法。本发明采用刺绣方法将纤维束刺于基材上,所得的材料被应用于轴承时,可根据轴承部件的形状、尺寸大小,任意地调整材料的形状,再进行相应的裁切,最后贴合,这样不仅可以大大减少裁切造成的浪费,还可以避免材料拼接处的强力下降,从而提高轴承的使用耐久寿命。而传统的织造方法只能制得固定形状的自润滑材料,后期仍需根据轴承部件的形状、尺寸大小进行相应的裁剪。

20.上述纤维束中含有氟素纤维,氟素纤维表面的张力小,很难与其他纤维粘贴,具有极其优异的自润滑性能,如果纤维束中不含氟素纤维的话,也就是说材料的自润滑面呈现的是非氟素的纤维,由于氟素以外的其他纱线不具有自润滑性,与摩擦对偶面作用时,短时间内就会被磨损磨穿,从而影响自润滑材料的使用寿命。另外,本发明中含有氟素纤维的纤维束既可作为表线即面线,也可作为里线即底线,被刺绣于基材上。当含有氟素纤维的纤维束只作为刺绣表线,氟素纤维以外的其他纤维形成的纤维束作为刺绣里线,被刺绣于基材上时,具有自润滑性的一面作为润滑面,另一面作为贴合面,此时可应用于只需单面润滑性的场合,如某些金属轴承中,轴承外圈固定不动,与自润滑材料贴合面贴合,轴承内圈转运,

与自润滑材料滑动面接触。当含有氟素纤维的纤维束即作为表线又作为里线刺绣于基材上时,即表线与里线都含有氟素纤维的纤维束,氟素纤维的含量优选在30~90重量%,此时,材料的两面都具有自润滑性,可应用于需要双面润滑性的场合,如某些滑动垫片,垫片两侧均需要摩擦运动。当基材上的表线和里线都含有氟素纤维时,氟素露出率相对多的一面即为表线区域,氟素含量相对少的一面即为里线区域。

21.刺绣于基材上的表纤维束与里纤维束是由至少一个方向的连续纤维束构成。当表纤维束与里纤维束由一个方向的连续纤维束构成时,该自润滑材料包含一层表纤维束层,一层里纤维束层以及基材层;当表纤维束与里纤维束由多个方向的连续纤维束构成时,该自润滑材料包含多层表纤维束层,多层里纤维束层以及基材层,这里的多层表、里纤维束层分别为两层以上结构。随着刺绣的层数增加,表纤维层以及里纤维层被完全磨灭的时间也随着延长,自润滑材料的摩耗耐久性也大大提高。考虑到自润滑材料优异的摩耗耐久性以及加工成本,本发明自润滑材料包含两层表纤维束层、两层里纤维束层以及基材层。

22.本发明自润滑材料的至少表面上氟素纤维的露出率为5~100%。氟素纤维的露出率是指在自润滑材料的表面或里面氟素纤维呈现出的面积与自润滑材料整体面积的比值。自润滑材料的自润滑机理是通过氟素纤维磨灭成碎屑,再均匀地分散于材料的表面,再继续摩擦,碎屑形成氟素润滑膜,从而使得材料具有自润滑性。如果自润滑材料的至少一面上氟素纤维的露出率低于5%的话,氟素纤维量过少,只有部分区域能形成氟素润滑膜,没有氟素润滑膜保护的部分,即其他纤维形成的占了绝大部分,当与摩擦对偶面作用时,短时间内就会被磨损磨穿,从而就会造成自润滑材料的耐磨损性变差,使用寿命变短。考虑到氟素纤维形成的润滑膜不仅可以均匀地覆盖在基材上,又避免氟素纤维过多,在自润滑膜形成过程中多余的氟素碎屑飞离出摩擦体系之外,造成浪费,自润滑材料的至少表面上氟素纤维的露出率优选30~80%。

23.本发明的氟素纤维优选为聚四氟乙烯(ptfe)、可溶性聚四氟乙烯(pfa)、聚偏氟乙烯(pvdf)、聚全氟乙丙烯(fep)、乙烯-四氟乙烯共聚物(etfe)、聚三氟氯乙烯(pctfe)树脂中的任意一种。氟素以外的其他纤维优选为聚酯纤维、聚乙烯纤维、聚丙烯纤维、聚酰胺纤维、芳纶纤维、液晶纤维、聚苯硫醚纤维、聚芳酯纤维中的一种或几种。

24.本发明的含氟素纤维的纤维束优选为合捻丝。这里合捻丝指的是通过加捻的方式,将氟素纤维与其他纤维并成一根丝。氟素纤维虽然具有优异的润滑性,但是强力低,受外力作用时,极易被磨灭,影响自润滑材料的使用寿命。本发明优选通过氟素纤维与其他纤维加捻的方式,将高强度的其他纤维作为骨骼材料,在外力作用下不易断裂,氟素纤维磨灭形成的润滑膜可以快速地依附于相邻的骨骼材料上,即使受外力作用下,也不易被摩擦分离出自润滑体系之外,从而可以大幅度提高自润滑材料的使用寿命。

25.本发明的基材优选为机织物、编织物、无纺布、膜材料中的一种,所述的基材在125pa条件下通气度优选为5~80cm3/(cm2・

s)。基材作为刺绣线的载体,同时也是自润滑材料主要强力支撑,是刺绣加工中必不可少的部分。如果自润滑材料中没有基材的话,一方面无法进行刺绣加工,另一方面,含有氟素纤维的纤维束没有固定的载体,仅仅采用氟素纤维与其他纤维形成的织物作为衬垫应用于轴承中的话,由于没有基材的支撑,衬垫的强力大幅度下降,在外力作用下,衬垫将会迅速崩溃,降低轴承的使用寿命。在125pa条件下上述基材的通气度优选为5~80cm3/(cm2・

s)。如果基材的通气度过小的话,说明基材的结构紧密,

实际加工时,自润滑材料的表线与里线将难以穿透基材;如果基材的通气度过大的话,虽然自润滑材料的表线与里线容易穿透基材进行刺绣加工,但是基材的强力与尺寸稳定性会降低,所得的自润滑材料在受到外力作用下,极易破裂或产生变形,影响自润滑材料的使用寿命。考虑到基材具有更优异的强力与尺寸稳定性,上述基材更优选机织物,且在125pa条件下基材的通气度更优选为10~50cm3/(cm2・

s)。

26.构成本发明基材的纤维优选聚酯纤维、聚酰胺纤维、芳纶纤维、液晶纤维、聚苯硫醚纤维、聚芳酯纤维中的一种或几种。采用上述纤维构成的基材具有较好的机械强力,在外力作用下,由该基材构成的自润滑材料不易崩溃,由氟素纤维与氟素外的其他纤维构成的自润滑层可长时间保持在自润滑体系内,就会大幅度提高自润滑轴承的使用寿命。考虑到基材优异的机械强力以及生产成本,构成基材层的纤维更优选聚酯纤维。

27.上述纤维束与构成机织物的经纬纱的交叉角度优选为10

°

~80

°

,构成机织物的经纱与纬纱是相互垂直的,如果被刺绣在机织物上的纤维束与形成机织物的经纱的角度过大,纬纱的角度过小时,那么纤维束与纬纱将接近处于平行状态;或者是如果被刺绣在机织物上的纤维束与形成机织物的纬纱的角度过大,经纱的角度过小时,那么纤维束与经纱将接近处于平行状态,当这些纤维束与经纱或纬纱将接近处于平行状态时,被刺绣的纤维束就很难固定于机织物基材上,纤维束极易产生滑移,稳定性下降,在受到外力作用时,这些纤维束容易变形扭曲,发生断裂,从而影响自润滑材料的使用耐久性。为了使机织物基材对纤维束具有更高的拘束力,纤维束与构成机织物的经纬纱的交叉角度优选为30

°

~60

°

。

28.与构成机织物的经纬纱的交叉角度为10

°

~80

°

的纤维束优选占总纤维束的70%以上,当与构成机织物的经纬纱的交叉角度为10

°

~80

°

的纤维束占总纤维束的70%以上时,那么所形成的自润滑材料中绝大部分纤维束被机织物基材的经纬纱紧紧固定,纤维束整体将不易产生滑移,自润滑材料具有较高的稳定性,即使在受到外力的摩擦作用下,也不易产生破裂,自润滑材料的使用寿命会大幅度提高。

29.如果与机织物基材的经纬纱的交叉角度为10

°

~80

°

的纤维束占总纤维束比例过低的话,说明整体纤维束与机织物经纬纱的角度过大或过小的纤维束较多,在受到外力作用下,这些纤维束容易变形扭曲断裂,被磨灭的氟素纤维在无其他纤维支撑的情况下,会快速地流出摩擦体系之外,自润滑材料摩擦系数急剧上升,自润滑材料的使用耐久性将下降。考虑到自润滑材料具有更高的稳定性,与构成机织物的经纬纱的交叉角度为10

°

~80

°

的纤维束更优选占总纤维束的90%以上。

30.作为表线的纤维束,在自润滑材料的表面的露出长度优选占纤维束总长的60%以上。对于刺绣加工而言,纤维束的固定方式是作为表线的纤维束穿透基材表面,使得一部分表纤维束浮现在基材里面,此时作为里线的纤维束穿过浮现在基材里面的表纤维束,使得表纤维束与里纤维束固定于基材,这种情况下,表纤维束既在自润滑材料表面露出,也在自润滑材料里面露出。这里的表线是含有氟素纤维的纤维束,如果作为表线的纤维束,在自润滑材料的表面即自润滑面的露出长度占纤维束总长比例过低的话,说明被刺绣在基材上的纤维束中氟素纤维的比例低,与摩擦对偶面作用时,短时间内就会被磨损磨穿,从而影响自润滑材料的使用寿命。而作为接着面自润滑材料的里面中,氟素纤维相对比例会增加,由于氟素纤维不具有粘性,当氟素较多的接着面与金属进行贴合时,受外力作用时,与金属的贴合强度下降,自润滑材料极易与金属发生剥离,耐磨耗性变差。考虑到本发明自润滑材料的

贴合强度、耐磨耗性,本发明作为表线的纤维束,在自润滑材料的表面的露出长度更优选占纤维束总长的70~90%。

31.露出在上述基材上的纤维束的浮线长优选为1~10mm,该纤维束的浮线长是指在连续的一根纤维束中,纤维束与基材存在多个交叉点,相邻的两个交叉点间的纤维束的长度。如果露出在基材上的纤维束的浮线长过长的话,受外力摩擦时,纤维束当中作为骨骼材料的高强度其他纤维容易扭曲断裂,在无骨骼纤维支撑下,被磨灭的氟素纤维就会快速地流出摩擦体系之外,自润滑材料摩擦系数急剧上升,使得自润滑材料的耐磨耗性降低;如果露出在基材上的纤维束的浮线长过短的话,说明刺绣针数过多、刺绣密度过大,这将导致于树脂浸透困难,树脂含浸量下降,材料中所含浸的树脂含量少,在无树脂保护下,自润滑材料在短时间内就会被消耗,耐磨耗性降低,另外纤维束的浮线长过短,刺绣针数过多,还会造成加工成本上升。

32.单位面积内上述纤维束的浮长数量优选为20~400个/cm2。如果单位面积内纤维束的浮长数量过少的话,自润滑材料结构疏松,强力较低,在高载摩擦过程中容易发生破裂,且不能抑制被磨的氟素纤维流出体系外,作为自润滑面的氟素纤维的含量变少,当该自润滑材料与摩擦对偶面作用时,露出的氟素纤维在短时间内就被磨损;如果单位面积内纤维束的浮长数量过多的话,那么自润滑材料结构过于紧密,自润滑面与滑动层接触面中可以堆积被磨的氟素纤维的空间较少,氟素膜层厚度偏低,会影响织物的耐磨耗性,同时,材料结构过于紧密,,导致树脂含浸量低,自润滑面所含浸的树脂含量就少,少量的树脂膜会随着使用,在短时间内就会被磨耗掉,在没有保护膜的情况下工作,自润滑面与摩擦对偶面作用时,露出的氟素纤维在短时间内就被磨损,而且纤维束的浮长数量过多,也会造成加工困难。考虑到自润滑材料的耐磨耗性以及加工难易程度,单位面积内纤维束的浮长数量更优选为50~180个/cm2。

33.本发明自润滑材料的平均孔径优选为20~60μm。如果自润滑材料的平均孔径过小的话,不利于树脂浸透,导致树脂含浸量低,材料中所含浸的树脂含量就少,少量的树脂膜会随着使用,在短时间内就会被磨耗掉;如果自润滑材料的平均孔径过大的话,虽然树脂容易浸透,但这些大孔径中浸渍的树脂没有氟素纤维作用下,与摩擦对偶面作用时,摩擦系数过大,树脂在短时间内就会被磨损磨穿,从而影响自润滑纺织品的使用寿命。

34.本发明的自润滑材料中纤维束的面积与滑动部件面积的比例优选为1.0~1.2。本发明自润滑材料的形态可根据实际滑动部件的形状进行灵活调整。如果自润滑材料的纤维束的面积与滑动部件面积的比例过低的话,那么自润滑材料的自润滑层无法完全覆盖轴承的滑动部位,轴承的部分区域直接裸露在外,外摩擦对偶面作用时,裸露在外部分在短时间内就被磨损;如果自润滑材料的纤维束面积与滑动部件面积的比例过高的话,自润滑材料面积过大,在与滑动部件贴合时,自润滑材料会有较多的区域被裁剪,造成加工成本的上升。

35.本发明的自润滑材料的树脂含浸量优选为30~200g/m2。具体的浸胶方法如下:将制得的自润滑材料在树脂溶液中进行含浸加工,将含浸加工后而得的自润滑材料与轴承等部件贴合。树脂含浸量的大小直接影响到轴承的使用寿命,如果该自润滑纺织品的树脂含浸量过小的话,那么树脂含浸量过低,纺织品的滑动面所浸含的树脂含量就少,少量的树脂膜会随着使用被很快地磨耗掉,自润滑材料在没有保护膜的情况下工作,与摩擦对偶面作

用时,露出的氟素纤维在短时间内就被磨损,从而影响轴承的使用寿命;如果该自润滑纺织品的树脂含浸量过大的话,那么树脂含浸量过高,虽然增强了其耐磨性,但成本过高。

36.在86mpa的载荷下,本发明自润滑材料的摩耗寿命优选在20min以上。如果该材料的摩耗寿命过短的话,自润滑材料容易磨破,如果应用于自润滑轴承部件时,无法维持轴承部件长时间运转,需要经常更换轴承部件中的自润滑材料,造成维护困难、成本增加。

37.本发明的自润滑材料的制造方法如下:首先将基材固定于电脑绣花机或工业缝纫机上,采用至少含有氟素纤维制成的线作为表线,用含有氟素纤维制成的线或其他纤维制成的线作为里线,根据实际滑动部件的形状、尺寸,将参数输入控制程序,在基材上进行刺绣加工,制成自润滑材料。

38.通过以下实施例,对本发明作进一步说明。但本发明的保护范围并不限于实施例,实施例中的各物性由下面方法测定。

39.【氟素纤维的露出率】先用肉眼观察氟素纤维与其他纤维的颜色,如果两种纤维的颜色相同,则选用与氟素纤维不同颜色的染料,将自润滑材料进行染色,使氟素纤维与其他纤维呈现不同颜色。再利用电子数码显微镜进行拍摄,设定倍率为20倍,并调节为色彩区分模式,此时在自润滑材料的表面上呈现氟素纤维颜色占的比例即为氟素纤维露出率,测定5组数据,取5次测试结果的平均值。

40.【纤维束的浮线长】采用电子数码显微镜拍摄基材上的纤维束的浮线长,拍摄倍率为20倍,测定照片中,一根连续的纤维束内相邻的两个交叉点(纤维束与基材的交叉)间纤维的长度,测定5组数据,取5次测试结果的平均值。

41.【纤维束的浮长数量】采用电子数码显微镜拍摄基材上内纤维束的浮线长数量,拍摄倍率为20倍,测定照片中1平方厘米内基材表面与里面的最外层纤维束的浮线长数量记为n1。若自润滑材料为多层构造,再将基材表面与里面的最外层纤维束拆解,露出第二层,再测定相同位置1平方厘米内基材表面与里面的纤维束的浮线长数量记为n2,依照此方法,继续拆解至最内层,测定最内层,再测定相同位置1平方厘米内基材表面与里面的纤维束的浮线长数量记为n

x

,自润滑材料中纤维束的浮长数量为n= n

1 +n2+

…

+n

x

,测定5个不同位置纤维束浮长数量,取5次测试结果的平均值。

42.【纤维束与机织物基材的经纬纱的交叉角度】采用电子数码显微镜进行拍摄,拍摄倍率为20倍,再采用软件测量工具,按照纤维束方向与机织物经纱方向或纬纱线方向画出直线,并测试纤维束方向的直线与机织物经纱方向或纬纱线方向直线的交叉角度,若测试角度大于90度,则取其补角作为测量数值,测定5组数据,取5次测试结果的平均值。

43.【交叉角度为10

°

~80

°

的纤维束占总纤维束的比例】采用电子数码显微镜,拍摄倍率为20倍,拍摄1平方厘米内的自润滑材料全部的纤维束浮长数量,具体测试方法与上记【纤维束的浮长数量】方法相同,即为n,并采用上记【纤维束与机织物基材的经纬纱的交叉角度】方法,拍摄相同位置内所有纤维束与机织物基材的经纬纱的交叉角度,记录其中交叉角度在10

°

~80

°

的纤维束的数量,即为s,交叉角度为10

°

~

80

°

的纤维束占总纤维束的比例=(s/n)

×

100%,测定5组数据,取5次测试结果的平均值。

44.【表线纤维束在自润滑材料表面的露出的比例】采用电子数码显微镜对自润滑材料的表面与自润滑材料的里面进行拍摄,拍摄倍率为20倍,分别测定照片中一根连续的表线纤维束在自润滑材料表面的露出长度记为l1,以及自润滑材料里面纤维束是同一根露出的长度记为l2,表线纤维束在自润滑材料表面的露出比例的计算公式如下:表线纤维束在自润滑材料表面的露出比例=(l1/l1+l2)

×

100%。

45.【通气度】根据jisl10968.27.1a法,将样品在无张力状态下,放在测试区,调节气压125pa,测定5组数据,取5次测试结果的平均值。

46.【平均孔径】根据astmf316-03标准,采用毛细管流动气孔计测量材料孔径,将材料放在样品室中,用表面张力为19.1dynes/cm的斯维克酮液(silwick silicone fluid)润湿。样品室的底部夹件具有直径2.54cm、厚度为3.175mm的多孔金属盘插件,样品室的顶部夹件具有3.175mm直径的孔洞,材料孔径分布值可以直接读出,测定5组数据,取5次测试结果的平均值。

47.【树脂含浸量】根据jis l 1096:1999 8.4,使用电子天平,称取10cm

×

10cm未浸胶试样的重量,然后将所得数据乘100,换算后得到未浸胶自润滑材料每平方米的重量m0,使用同样的方法,称取10cm

×

10cm浸胶试样的重量,然后将所得数据乘100,换算后得到浸胶自润滑材料每平方米的重量m1,树脂含浸量的计算公式如下:m=m

1-m0。

48.【磨耗寿命】在立式磨耗试验机上进行测试。测试方法如下:在温度20

±

2℃,湿度65

±

4%条件下,将70mm

×

70mm的材料试样紧贴固定在摩擦台上,使用金属中空圆筒作为磨耗测试头,利用砂纸对磨耗头进行研磨,利用粗糙度测量仪测试磨擦面,确保其表面平均粗糙度在0.3~0.5之间。设定摩擦载荷86mpa,以50mm/s的线速度进行测试,记录该自润滑材料从开始测试到磨破时时间的平均值,即为磨耗寿命。

49.实施例1先采用聚酯纤维制成的线进行织造,制得通气度为30cm3/(cm2・

s)的聚酯机织物基材,将所得的机织物基材固定于电脑刺绣机器上,采用89重量%的ptfe纤维与11重量%的聚酯纤维进行合捻,得到的合捻丝作为表线纤维束第1层,采用100重量%的聚酯纤维制成的纱线作为表线纤维束第2层;采用100重量%的聚酯纤维制成的纱线分别作为底线纤维束第1层与第2层,然后在聚酯机织物基材上进行刺绣加工,制得机织物基材上含有纤维束的自润滑材料。测得该自润滑材料的表面上ptfe纤维的露出率为76%,里面上ptfe纤维露出率为13%。本发明的自润滑材料的各性能参见下表1。

50.实施例2先采用聚酯纤维制成的线进行织造,制得通气度为30cm3/(cm2・

s)的聚酯机织物基材,将所得的机织物基材固定于电脑刺绣机器上,采用100重量%的ptfe纤维制成的纱线作为表线纤维束第1层,采用100重量%的聚酯纤维制成的纱线作为底线纤维束第1层,然后在聚酯机织物基材上进行刺绣加工,制得机织物基材上含有纤维束的自润滑材料。测得该自润滑材料的表面上ptfe纤维的露出率为100%,里面上ptfe纤维露出率为15%。本发明的自润滑材

料的各性能参见下表1。

51.实施例3先采用聚酯纤维制成的线进行织造,制得通气度为30cm3/(cm2・

s)的聚酯机织物基材,将所得的机织物基材固定于电脑刺绣机器上,采用12重量%的ptfe纤维与88重量%的聚酯纤维进行合捻,得到的合捻丝作为表线纤维束第1层,采用100重量%的聚酯纤维制成的纱线作为表线纤维束第2层;采用100重量%的聚酯纤维制成的纱线分别为底线纤维束第1层与第2层,然后在聚酯机织物基材上进行刺绣加工,制得机织物基材上含有纤维束的自润滑材料。测得该自润滑材料的表面上ptfe纤维的露出率为6%,里面上ptfe纤维露出率为1%。本发明的自润滑材料的各性能参见下表1。

52.实施例4先采用聚酯纤维制成的线进行织造,制得通气度为82cm3/(cm2・

s)的聚酯机织物基材,将所得的机织物基材固定于电脑刺绣机器上,再采用89重量%的ptfe纤维与11重量%的聚酯纤维进行合捻,得到的合捻丝作为表线纤维束第1层,采用100重量%的聚酯纤维制成的纱线作为表线纤维束第2层;采用100重量%的聚酯纤维制成的纱线分别作为底线纤维束层第1层与第2层,然后在聚酯机织物基材上进行刺绣加工,制得机织物基材上含有纤维束的自润滑材料。测得该自润滑材料的表面上ptfe纤维的露出率为76%,里面上ptfe纤维露出率为13%。本发明的自润滑材料的各性能参见下表1。

53.实施例5先采用聚酯纤维制成的线进行织造,制得通气度为30cm3/(cm2・

s)的聚酯机织物基材,将所得的机织物基材固定于工业缝纫机器上,再采用89重量%的ptfe纤维与11重量%的聚酯纤维进行合捻,得到的合捻丝作为表线纤维束第1层,采用100重量%的聚酯纤维制成的纱线作为表线纤维束第2层;采用100重量%的聚酯纤维制成的纱线分别作为底线纤维束第1层与第2层,然后在聚酯机织物基材上进行刺绣加工,制得机织物基材上含有纤维束的自润滑材料。测得该自润滑材料的表面上ptfe纤维的露出率为76%,里面上ptfe纤维露出率为13%。本发明的自润滑材料的各性能参见下表1。

54.实施例6先采用聚酯纤维制成的线进行织造,制得通气度为30cm3/(cm2・

s)的聚酯机织物基材,将所得的机织物基材固定于电脑刺绣机器上,再采用100重量%的ptfe纤维制得的纱线作为表线纤维束第1层,采用100重量%的聚酯纤维制成的纱线作为底线纤维束层第1层,然后在聚酯机织物基材上进行刺绣加工,制得机织物基材上含有纤维束的自润滑材料。测得该自润滑材料的表面上ptfe纤维的露出率为100%,里面上ptfe纤维露出率为15%。本发明的自润滑材料的各性能参见下表1。

55.实施例7先采用聚酯纤维制成的线进行织造,制得通气度为30cm3/(cm2・

s)的聚酯机织物基材,将所得的机织物基材固定于电脑刺绣机器上,再采用89重量%的ptfe纤维与11重量%的聚酯纤维进行合捻,得到的合捻丝作为表线纤维束第1层,采用100重量%的聚酯纤维制成的纱线作为表线纤维束第2层;采用100重量%的聚酯纤维制成的纱线分别作为底线纤维束第1层与第2层,然后在聚酯机织物基材上进行刺绣加工,制得机织物基材上含有纤维束的自润滑材料。测得该自润滑材料的表面上ptfe纤维的露出率为76%,里面上ptfe纤维露出率为13%。本

发明的自润滑材料的各性能参见下表1。

56.实施例8先采用聚酯纤维制成的线进行织造,制得通气度为30cm3/(cm2・

s)的聚酯机织物基材,将所得的机织物基材固定于电脑刺绣机器上,再采用89重量%的ptfe纤维与11重量%的聚酯纤维进行合捻,得到的合捻丝作为表线纤维束第1层,采用100重量%的聚酯纤维制成的纱线作为表线纤维束第2层;采用100重量%的聚酯纤维制成的纱线分别作为底线纤维束第1层与第2层,然后在聚酯机织物基材上进行刺绣加工,制得机织物基材上含有纤维束的自润滑材料。测得该自润滑材料的表面上ptfe纤维的露出率为76%,里面上ptfe纤维露出率为13%。本发明的自润滑材料的各性能参见下表1。

57.实施例9将通气度为18cm3/(cm2・

s)的聚酯无纺布基材固定于电脑刺绣机器上,再采用89重量%的ptfe纤维与11重量%的聚酯纤维进行合捻,得到的合捻丝作为表线纤维束第1层,采用100重量%的聚酯纤维制成的纱线作为表线纤维束第2层;采用100重量%的聚酯纤维制成的纱线分别作为底线纤维束第1层与第2层,然后在聚酯无纺布基材上进行刺绣加工,制得无纺布基材上含有纤维束的自润滑材料。测得该自润滑材料的表面上ptfe纤维的露出率为76%,里面上ptfe纤维露出率为13%。本发明的自润滑材料的各性能参见下表1。

58.实施例10先采用聚酯纤维制成的线进行编织,制得通气度为24cm3/(cm2・

s)的聚酯编织物基材,将所得的编织物基材固定于电脑刺绣机器上,再采用89重量%的ptfe纤维与11重量%的聚酯纤维进行合捻,得到的合捻丝作为表线纤维束第1层,采用100重量%的聚酯纤维制成的纱线作为表线纤维束第2层;采用100重量%的聚酯纤维制成的纱线分别作为底线纤维束第1层与第2层,然后在聚酯编织物基材上进行刺绣加工,制得编织物基材上含有纤维束的自润滑材料。测得该自润滑材料的表面上ptfe纤维的露出率为76%,里面上ptfe纤维露出率为13%。本发明的自润滑材料的各性能参见下表1。

59.实施例11先采用聚酯纤维制成的线进行织造,制得通气度为30cm3/(cm2・

s)的聚酯机织物基材,将所得的机织物基材固定于电脑刺绣机器上,再采用89重量%的ptfe纤维与11重量%的聚酯纤维进行合捻,得到的合捻丝作为表线纤维束第1层,采用100重量%的聚酯纤维制成的纱线作为表线纤维束第2层;采用100重量%的聚酯纤维制成的线作为底线纤维束层第1层,采用89重量%的ptfe纤维与11重量%的聚酯纤维进行合捻,得到的合捻丝作为底线纤维束第2层,然后在聚酯机织物基材上进行刺绣加工,制得机织物基材上含有纤维束的自润滑材料。测得该自润滑材料的表面上ptfe纤维的露出率为76%,里面上ptfe纤维露出率为76%。本发明的自润滑材料的各性能参见下表1。

60.实施例12先采用聚酯纤维制成的线进行织造,制得通气度为30cm3/(cm2・

s)的聚酯机织物基材,将所得的机织物基材固定于电脑刺绣机器上,再采用89重量%的ptfe纤维与11重量%的聚酯纤维进行合捻,得到的合捻丝作为表线纤维束第1层,采用100重量%的聚酯纤维制成的纱线作为表线纤维束第2层;采用100重量%的聚酯纤维制成的纱线分别作为底线纤维束第1层与第2层,在聚酯机织物基材上进行刺绣加工,制得机织物基材上含有纤维束的自润滑材料。

测得该自润滑材料的表面上ptfe纤维的露出率为76%,里面上ptfe纤维露出率为13%。本发明的自润滑材料的各性能参见下表1。

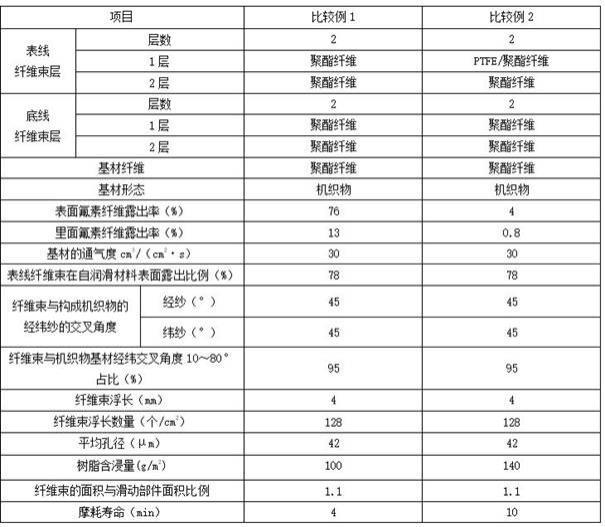

61.比较例1先采用聚酯纤维制成的线进行织造,制得通气度为30cm3/(cm2・

s)的聚酯机织物基材,将所得的机织物基材固定于电脑刺绣机器上,再采用100重量%的聚酯纤维制成的纱线分别作为表线纤维束第1层与第2层;采用100重量%的聚酯纤维制成的纱线分别作为底线纤维束第1层与第2层,然后在聚酯机织物基材上进行刺绣加工,制得机织物基材上含有纤维束的自润滑材料。测得该自润滑材料的表面上ptfe纤维的露出率为76%,里面上ptfe纤维露出率为13%。该自润滑材料的各性能参见下表2。

62.比较例2先采用聚酯纤维制成的线进行织造,制得通气度为30cm3/(cm2・

s)的聚酯机织物基材,将所得的机织物基材固定于电脑刺绣机器上,再采用8重量%的ptfe纤维与92重量%的聚酯纤维进行合捻,得到的合捻丝作为表线纤维束第1层,采用100重量%的聚酯纤维制成的纱线作为表线纤维束第2层;采用100重量%的聚酯纤维制成的纱线分别作为底线纤维束第1层与第2层,在聚酯机织物基材上进行刺绣加工,制得机织物基材上含有纤维束的自润滑材料。测得该自润滑材料的表面上ptfe纤维的露出率为4%,里面上ptfe纤维露出率为0.8%。该自润滑材料的各性能参见下表2。

63.表1

表2

。

64.根据上述表,(1)由实施例1与实施例3可知,同等条件下,实施例1中自润滑材料的表面上氟素纤维的露出率在优选范围内,与后者相比,前者所得自润滑材料的磨耗寿命长。

65.(2)由实施例1与实施例4可知,同等条件下,实施例1中基材的通气度在优选范围内,与后者相比,前者所得自润滑材料的孔径适中,树脂含浸量适中,磨耗寿命长。

66.(3)由实施例1与实施例5可知,同等条件下,实施例1中作为表线的纤维束在自润滑材料的表面的露出长度占纤维束总长的比例在优选范围内,与后者相比,前者所得自润滑材料的磨耗寿命长。

67.(4)由实施例2与实施例6可知,同等条件下,实施例2中交叉角度为10

°

~80

°

的纤维束占总纤维束的比例在优选范围内,与后者相比,前者所得自润滑材料的磨耗寿命长。

68.(5)由实施例1与实施例7可知,同等条件下,实施例1中露出在基材上的纤维束的浮线长在优选范围内,与后者相比,前者所得自润滑材料的磨耗寿命长。

69.(6)由实施例1与实施例8可知,同等条件下,实施例1中单位面积内纤维束的浮长数量在优选范围内,与后者相比,前者所得自润滑材料的磨耗寿命长。

70.(7)由实施例1、9、10可知,同等条件下,实施例1中自润滑材料中基材为机织物,与实施例9、10相比,实施例1中自润滑材料的磨耗寿命就长。

71.(8)由实施例1与实施例11可知,同等条件下,实施例11中自润滑材料中表线纤维束与底线纤维束都含有ptfe纤维,与前者相比,后者中树脂浸渍量偏少,磨耗寿命低。

72.(9)由实施例1与实施例12可知,同等条件下,实施例12中纤维束与构成机织物的

经纱的交叉角度小、纬纱角度大,与前者相比,后者所得自润滑材料的磨耗寿命低。

73.(10)由实施例1与比较例1可知,同等条件下,比较例1中自润滑材料中纤维束不含氟素纤维,与实施例1相比,自润滑纺织品的磨耗寿命很短。

74.(11)由实施例1与比较例2可知,同等条件下,比较例2中自润滑材料中纤维束氟素纤维含量过少,与实施例1相比,自润滑纺织品的磨耗寿命很短。