1.本实用新型涉及缝纫设备技术领域,尤其是一种加工领子的缝纫设备。

背景技术:

2.现有技术中,一些衬衫的领子在加工过程中都是由裁剪、缝纫、熨烫等工序制备后再与衣服本体进行缝纫。目前各工序都是单独进行,尤其是缝纫的过程,其需要将多片领子原料进行层叠,层叠过程容易造成层叠不整齐,而且在缝纫的时候,缝纫机的走线是操作员移动领子原料实现,容易造成走线不均匀、不规则,尤其是端部的圆弧,无法走出标准的形状,故最终会造成领子的形状差,品质差。另外,对于前道工序裁剪过程中会裁剪不规则,而缝纫后翻折,则会造成领子内部不平整,局部凸起等情况,影响领子品质,同时领子加工效率低下,劳动力投入多,成本高。

技术实现要素:

3.本实用新型为了解决上述技术不足而提供一种加工领子的缝纫设备,能实现对领子进行自动化缝纫、裁剪、卸料等工序,提升效率降低劳动力。

4.本实用新型公开了一种加工领子的缝纫设备,包括机架及设置在机架上的旋转工位机构,所述旋转工位机构与机架之间转动连接,在旋转工位机构的外围设置有至少四个夹持机构,在与其中三个夹持机构对应的机架上设置有缝纫机构、裁剪机构、卸料机构;所述夹持机构用于夹持固定并展开压平多片层叠的领子原料,所述缝纫机构用于对层叠后的领子原料进行缝合,所述裁剪机构用于对缝合线外部多余的领子原料进行裁剪切除,所述卸料机构用于将裁剪后的领子原料进行卸料收集。

5.上述方案中,优选采用在旋转工位机构上设置间隔设置四个夹持机构,且夹持机构呈环形设置,其中一个夹持机构作为上料工位,另外三个旋转工位机构的转动方向依次对应缝纫机构、裁剪机构和卸料机构。上述方案,通过操作员将领子原料进行层叠、排列后,由夹持机构进行压平,并将需要缝纫的部位暴露在外部。然后旋转工位机构转动,将装配有领子原料的夹持机构转移至与缝纫机构对应处,缝纫机构对夹持机构内的领子原料进行边缘缝制,缝制完成后由旋转工位机构转动,将夹持有缝制后的领子的夹持机构转动至裁剪机构对应处,利用裁剪机构将缝纫线外部的领子原料切除,切除后的领子在旋转工位机构的转动下转动至卸料工位,将领子拆卸下。上述过程仅需要操作员将领子原料层叠在夹持机构上,后续工序均实现自动化完成,极大提升了缝纫的效率,降低人工投入,而且缝纫线的走线均匀稳定。

6.所述旋转工位机构包括凸轮分割器、一号减速机、一号电机及工位板,所述凸轮分割器设置在机架上,所述一号电机与一号减速机传动连接,一号减速机的输出轴与凸轮分割器的输入轴之间传动连接,所述工位板固定在凸轮分割器顶部转动面上,所述夹持机构间隔呈环形设置在工位板边缘。通过一号电机、一号减速机带懂凸轮分割器转动,从而实现工位板进行转动,夹持机构可以在各个工位之间按顺序移动,实现自动化。

7.在一个夹持机构所对应的机架上设置有上料辅助机构,所述上料辅助机构用于将平铺在夹持机构上的多层领子原料层叠过程进行吸附暂固定。该结构的设计,可以使得操作员对领子原料的层叠更加平整,以确保领子加工后的品质。

8.所述夹持机构包括下夹板、上夹板、三号气缸、四号气缸、上夹板座连接板、上夹板座、转动轴座和底板,所述下夹板固定在工位板边缘,在下夹板两端的工位板上设置有转动轴座,在两个转动轴座之间设置有底板,所述底板的端部与转动轴座之间转动连接,在底板上设置有至少一个四号气缸,四号气缸的伸缩端固定上夹板座连接板,所述上夹板座连接板固定连接上夹板座,四号气缸带动上夹板沿竖直方向移动,上夹板座的下表面固定上夹板,所述上夹板与下夹板相对应,所述三号气缸的端部转动连接在工位板上,三号气缸的伸缩端转动连接在底板上。上述方案中下夹板固定在工位板上,所述三号气缸带动底板在转动轴座上转动,实现对上夹板相对于下夹板进行翻转,上夹板翻转至与下夹板水平时,通过四号气缸带动上夹板座上的上夹板竖直向下移动,实现上夹板与下夹板压紧,对领子原料进行夹紧。

9.所述上料辅助机构包括设置在机架上的上料托板,所述上料托板内部为中空结构,且其上端为开口结构,在上料托板的开口结构上设置有胶垫板,所述胶垫板上开设有若干透气孔,在上料托板上设置有风管,所述风管连接至吸风机。

10.在上料托板下方的机架上设置导向杆固定板,在导向杆固定板上沿竖直方向设置有至少一根升降导杆,在升降导杆上设置有导套,所述导套的上端与上料托板连接,在导向杆固定板上设置有连接板,连接板上设置有五号气缸固定板,所述五号气缸固定板上设置五号气缸,所述五号气缸的伸缩端通过推杆连接至上料托板,五号气缸带动上料托板上下运动。

11.上述方案,通过五号气缸带动上料托板向上移动,并接近夹持机构的下夹板,通过吸风机、风管进行抽风,使得上料托板内部形成负压,从而对夹持机构下夹板上的物料进行吸附暂固定,能方便操作工将领子物料平铺在下夹板上,且铺设更加平整。

12.所述缝纫机构包括缝纫机头、缝纫机底座、缝纫机安装板、一号直线导轨、一号直线导轨安装板、二号直线导轨,所述二号直线导轨设置在机架上,在二号直线导轨上设置有二号直线滑块,所述一号直线导轨安装板设置在二号直线滑块上,在一号直线导轨安装板上设置一号直线导轨,在一号直线导轨上设置一号直线滑块,所述缝纫机安装板设置在一号直线滑块上,在缝纫机安装板上设置缝纫机底座,缝纫机底座上设置缝纫机头,所述一号直线导轨与二号直线导轨之间相互垂直,在一号直线导轨安装板上设置有一号丝杆,在一号丝杆上配合连接有一号丝杆螺母座,一号丝杆螺母座与缝纫机安装板之间固定连接,在一号直线导轨安装板上设置二号电机,一号丝杆与二号电机之间传动连接,在机架上设置有二号丝杆,所述二号丝杆上设置有二号丝杆螺母座,所述二号丝杆螺母座与一号直线导轨安装板之间固定连接,在机架上设置三号电机,所述三号电机与二号丝杆之间传动连接。上述方案通过三号电机和二号丝杆带动一号直线导轨安装板沿二号直线导轨进行往复移动,而一号导轨安装板上二号电机和一号丝杆带动缝纫机安装板及缝纫机底座、缝纫机头沿一号直线导轨进行往复移动,且一号直线导轨、二号直线导轨之间相互垂直,所以实现缝纫机头可以在一个平面内进行任意位置的移动。所以对领子进行缝纫的过程中,夹持领子的夹持机构保持固定不动,缝纫机头根据需要缝制的线路进行走线,所以仅需要通过一号

电机、二号电机的配合实现任意路径的走线,走线均匀,稳定,尤其是圆弧形走线时,其弧线精准可靠,可以提升领子的品质。

13.所述裁剪机构包括裁剪头、直线模组座、直线模组、三号直线导轨、裁剪底座和电动引动器;所述裁剪底座设置在机架上,三号直线导轨设置在裁剪底座上,直线模组座设置在三号直线导轨上,直线模组设置在直线模组座上,所述裁剪头设置在直线模组上,在裁剪底座与直线模组座之间设置有电动引动器,电动引动器带动直线模组座在三号直线导轨上移动,所述直线模组具有往复移动的功能,所述直线模组与三号直线导轨之间相互垂直。上述方案中,其中三号直线导轨与夹持机构上领子的长度方向垂直,而直线模组可以实现自动往复运动,且运动方向与三号直线导轨相垂直,所以可以实现裁剪头对领子物料进行裁剪,且裁剪的路径可以通过三号直线导轨与直线模组实现自由设定,所以裁剪的精确程度高,能保证后续领子的品质。

14.裁剪头的具体结构为:所述裁剪头,包括六号气缸,升降座底板,一号升降座侧板,二号升降座侧板,四号直线导轨,四号直线滑块,升降头侧板,升降头底板,升降头顶板,二号减速机,四号电机,裁剪座,五号电机,偏心轮轴套,偏心轮,上裁剪刀轴,下裁剪刀座,下裁剪刀,弹簧,上裁剪刀座,上裁剪刀;

15.六号气缸固定在升降座底板的底面,两片一号升降座侧板固定在升降座底板顶面其中相对的两个侧边,两片二号升降座侧板固定在升降座底板顶面其中相对的两个侧边,四号直线导轨固定在二号升降座侧板的内侧面,四号直线滑块滑动连接在四号直线导轨上,六号气缸的活塞杆穿过升降座底板后与升降头底板的底面固定连接,升降头底板顶面的两端连接有升降头侧板,升降头侧板与四号直线滑块连接,升降头顶板固定在升降头侧板的顶端,二号减速机固定在升降头顶板的底面,四号电机固定在二号减速机上,裁剪座固定在二号减速机的输出轴上,五号电机固定在裁剪座上,偏心轮轴套固定在五号电机的输出轴上,在裁剪座上设置有上裁剪刀轴,在偏心轮轴套上设置有偏心轮,所述偏心轮的侧边与上裁剪刀轴通过连杆固定,偏心轮通过连杆带动上裁剪刀轴往复转动,下裁剪刀座通过插杆插接在裁剪座上,裁剪座和下裁剪刀座之间的插杆上装有弹簧,下裁剪刀固定在下裁剪刀座上,上裁剪刀座固定在上裁剪刀轴上,上裁剪刀固定在上裁剪刀座上并与下裁剪刀侧面贴合。

16.在上裁剪刀侧边的裁剪座上设置吸尘座,吸尘座罩固定在吸尘座的顶部,吸尘管接头固定在吸尘座的侧面。

17.上述方案,其中裁切头的二号升降座侧板与直线模组固定连接,而六号气缸带动四号电机、二号减速机上下运动,从而调节裁剪座的高低位置,以适应被裁剪领子的高度。另外,四号电机配合二号减速机能带动裁剪座在水平面内进行转动,从而实现裁剪过程中可以改变裁剪方向,配合四号直线导轨及直线模组,可以在裁剪路径改变的时候,上裁剪刀与下裁剪刀的裁剪方向始终可以朝向裁剪路径的正前方,以确保裁剪的稳定性和可靠性。另外,五号电机通过偏心轮轴套及偏心轮的配合连接,通过连杆与上裁剪刀轴的连接实现上裁剪刀轴的往复转动,最终带动上裁剪刀轴上的上裁剪刀相对于下裁剪刀而言进行往复摆动,实现裁剪。弹簧的设计可以将下裁剪刀与上裁剪刀压紧,保证裁剪效果。同时吸尘座及吸尘管机头的设计,并连接至吸风机,可以将裁剪下的布料直接吸除,并进行收集,避免对设备的其他部件产生干涉,车间环境更加整洁,设备运行更加稳定。

18.所述卸料机构包括卸料标记座、七号气缸、七号气缸支架、八号气缸、八号气缸支架、卸料框,所述卸料标记座设置在机架上,在卸料标记座上通过七号气缸支架设置有七号气缸,所述七号气缸水平设置,且在七号气缸的伸缩端设置有八号气缸支架,在八号气缸支架上设置有至少一个八号气缸,所述八号气缸为气爪,所述八号气缸朝向旋转工位机构,且八号气缸的水平高度与夹持机构上的领子的高度对应。该结构通过气爪形式的八号气缸将对应夹持机构上的领子夹下,并放入相应的卸料框内即可。

19.在机架上设置卸料标记座,所述卸料标记座的端部延伸至裁剪机构所对应的夹持机构上方,在卸料标记座顶部设置有标记底板,在标记底板的一端设置有竖直向下的九号气缸,在九号气缸的伸缩端固定有标记调整板,在标记调整板上设置有标记笔安装座,在标记笔安装座上设置有标记笔,与标记笔对应处的上夹板上设置镂空结构。其中卸料标记座上设置竖直向下的九号气缸,九号气缸上有标记调整板,标记调整板上设置标记笔。根据标记位置的需求,九号气缸带动标记笔下移,在领子表面需要标记的部位通过标记笔进行标记。而对应位置处的上夹板上设置镂空结构,确保标记的正常进行。另外,所述标记笔可以为喷墨装置,直接在领子上进行喷墨标记,从而使得后续加工过程中的尺寸、位置等更加精准。

20.本实用新型所得到的一种加工领子的缝纫设备,通过合理的结构设计,在操作工将领子原料层叠平铺后,进行自动化的缝纫、裁剪、卸料,极大的提升了加工效率,而且缝纫的走线精确、均匀,提升领子品质。

附图说明

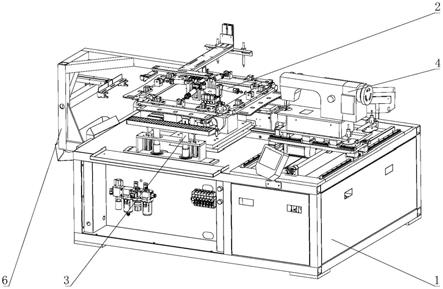

21.图1为本实用新型的轴侧示意图1;

22.图2为本实用新型的轴侧示意图2;

23.图3为本实用新型的爆炸示意图;

24.图4为本实用新型的旋转工位机构的爆炸示意图;

25.图5为本实用新型的夹持机构的爆炸示意图;

26.图6为本实用新型的上料辅助机构示意图;

27.图7为本实用新型的上料辅助机构的爆炸示意图;

28.图8为本实用新型的缝纫机构的爆炸示意图;

29.图9为本实用新型的裁剪机构的爆炸示意图;

30.图10为本实用新型的裁剪头的爆炸示意图;

31.图11为本实用新型的裁剪头顶端的局部放大示意图;

32.图12为本实用新型的卸料机构爆炸示意图。

具体实施方式

33.为更进一步阐述本实用新型为实现预定实用新型目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本实用新型的具体实施方式、结构、特征及其功效,详细说明如后。

34.实施例1:

35.如图1、图2、图3所示,本实用新型公开了一种加工领子的缝纫设备,包括机架1及

设置在机架1上的旋转工位机构2,所述旋转工位机构2与机架1之间转动连接,在旋转工位机构2的外围设置有至少四个夹持机构222,在与其中三个夹持机构222对应的机架1上设置有缝纫机构4、裁剪机构5、卸料机构6;所述夹持机构222用于夹持固定并展开压平多片层叠的领子原料,所述缝纫机构4用于对层叠后的领子原料进行缝合,所述裁剪机构5用于对缝合线外部多余的领子原料进行裁剪切除,所述卸料机构6用于将裁剪后的领子原料进行卸料收集。

36.采用在旋转工位机构2上设置间隔设置四个夹持机构222,且夹持机构222呈环形设置,其中一个夹持机构222作为上料工位,上料工位对应的机架1上设置上料辅助机构3,另外三个旋转工位机构2的转动方向依次对应缝纫机构4、裁剪机构5和卸料机构6。

37.如图4所示,所述旋转工位机构2包括凸轮分割器202、一号减速机204、一号电机205及工位板216,所述凸轮分割器202设置在机架1上,所述一号电机205与一号减速机204传动连接,一号减速机204的输出轴与凸轮分割器202的输入轴之间传动连接,所述工位板216固定在凸轮分割器202顶部转动面上,所述夹持机构222间隔呈环形设置在工位板216边缘。

38.旋转工位机构2的具体形式为:包括凸轮分割器安装板201,凸轮分割器202,一号减速机板203,一号减速机204,一号电机205,一号同步轮206,一号同步带207,二号同步轮208,一号感应器支架209,一号感应器210,一号感应块211,一号气缸支架212,一号气缸213,下触头座214,下触头215,工位板216,工位板压板217,上触头座218,上触头219,二号气缸220,夹持机构222,电磁阀223。

39.凸轮分割器202安装在凸轮分割器安装板201上,凸轮分割器安装板201设置在机架1上,一号减速机板203固定在凸轮分割器202的侧面,一号减速机204固定在一号减速机板203上,一号电机205固定在一号减速机204上,一号同步轮206固定在一号减速机204的输出轴上,二号同步轮208固定在凸轮分割器202输出轴的一端,一号同步轮206和二号同步轮208之间用一号同步带207连接,一号感应器支架209固定在凸轮分割器202的另一个侧面,一号感应器210固定在一号感应器支架209上,一号感应块211固定在凸轮分割器202输出轴的另一端,用于检测凸轮分割器202的零位位置。一号气缸支架212分别安装凸轮分割器安装板201朝向上料辅助机构3和卸料机构6的一侧,一号气缸213固定在一号气缸支架212上,下触头座214固定在一号气缸213上,下触头215固定在下触头座214上,工位板216安装在凸轮分割器202的顶部转动面上,工位板压板217穿过工位板216固定在凸轮分割器202的顶部,上触头座218安装在工位板216底部的4个边上,上触头219安装在上触头座218上,二号气缸220安装在工位板216底部的4个边上,夹持机构222固定在工位板216顶部的4个边上,电磁阀223安装在工位板216的顶部,所述电磁阀223用于控制各个气缸内部的气压。上触头219为夹持机构222的开启和闭合的气压开关,在上料辅助机构3和卸料机构6所对应侧的一号气缸213上的下触头214上升顶住上触头219时,则夹持机构222开启,两者脱离时则夹持机构222闭合,对物料进行夹持。上触头219实则为下述四号气缸22206的控制开关。

40.在一个夹持机构222所对应的机架1上设置有上料辅助机构3,所述上料辅助机构3用于将平铺在夹持机构222上的多层领子原料层叠过程进行吸附暂固定。

41.如图5所示,所述夹持机构222包括下夹板221、上夹板22210、三号气缸22202、四号气缸22206、上夹板座连接板22208、上夹板座22209、转动轴座22211和底板22214,所述下夹

板221固定在工位板216边缘,在下夹板221两端的工位板216上设置有转动轴座22211,在两个转动轴座22211之间设置有底板22214,所述底板22214的端部与转动轴座22211之间转动连接,在底板22214上设置有至少一个四号气缸22206,四号气缸22206的伸缩端固定上夹板座连接板22208,所述上夹板座连接板22208固定连接上夹板座22209,四号气缸22206带动上夹板22210沿竖直方向移动,上夹板座22209的下表面固定上夹板22210,所述上夹板22210与下夹板221相对应,所述三号气缸22202的端部转动连接在工位板216上,三号气缸22202的伸缩端转动连接在底板22214上。

42.夹持机构222的具体形式为:包括一号夹板座22201,三号气缸22202,鱼眼接头22203,固定轴22204,二号夹板座22205,四号气缸22206,四号气缸座22207,上夹板座连接板22208,上夹板座22209,上夹板22210,下夹板221,转动轴座22211,一号轴承22212,转动轴22213,底板22214。

43.下夹板221固定在工位板216的边缘,一号夹板座22201固定在工位板216的中心处,一号夹板座22201通过固定轴22204和三号气缸22202的底部连接,鱼眼接头22203固定在三号气缸22202的活塞杆上,鱼眼接头22203通过固定轴22204与二号夹板座22205连接,二号夹板座22205固定在底板22214上,四号气缸座22207安装在底板22214的两端,四号气缸座22207上装有四号气缸22206,上夹板座22209通过上夹板座连接板22208连接在四号气缸22206的伸缩端上,在上夹板座连接板22208相对应处的底板22214上设置有向下的内凹缺口,上夹板22210固定在上夹板座22209上,转动轴座22211分别固定在工位板216的顶面上,一号轴承22212装在转动轴座22211内,转动轴22213穿过一号轴承22212分别与底板22214的两端连接,上夹板22210与下夹板221相对应。

44.如图6、图7所示,所述上料辅助机构3:包括设置在机架1上的上料托板308,所述上料托板308内部为中空结构,且其上端为开口结构,在上料托板308的开口结构上设置有胶垫板309,所述胶垫板309上开设有若干透气孔,在上料托板308上设置有风管313,所述风管313连接至吸风机。

45.在上料托板308下方的机架1上设置导向杆固定板301,在导向杆固定板301上沿竖直方向设置有至少一根升降导杆306,在升降导杆306上设置有导套307,所述导套307的上端与上料托板308连接,在导向杆固定板301上设置有连接板302,连接板302上设置有五号气缸固定板303,所述五号气缸固定板303上设置五号气缸304,所述五号气缸304的伸缩端通过推杆305连接至上料托板308,五号气缸304带动上料托板308上下运动。

46.所述上料辅助机构3的具体形式为:包括导杆固定板301,连接板302,五号气缸固定板303,五号气缸304,推杆305,升降导杆306,导套307,上料托板308,胶垫板309,胶垫310,二号感应器支架311,二号感应器312,风管313。

47.连接板302的底面分别固定在导杆固定板301的顶面,五号气缸固定板303固定在连接板302的顶面上,五号气缸304分别固定在五号气缸固定板303的两侧,推杆305的底端与五号气缸304的活塞杆连接,升降导杆306分别固定在导杆固定板301的两侧,导套307套入升降导杆306后顶面与上料托板308连接,上料托板308和推杆305的顶端固定,上料托板308内依次装有胶垫板309和胶垫310,胶垫板309和胶垫310上开有多个透气孔,二号感应器支架311固定在上料托板308的侧面,二号感应器312固定在二号感应器支架311上,用于控制吸风机的开关。风管313连接至升降导杆306,升降导杆306内部中空,导套307与升降导杆

306之间密封滑动连接,导套307与上料托板308的内部连通,风管313连接至吸风机。

48.如图8所示,所述缝纫机构4包括缝纫机头401、缝纫机底座402、缝纫机安装板403、一号直线导轨409、一号直线导轨安装板410、二号直线导轨426,所述二号直线导轨426设置在机架1上,在二号直线导轨426上设置有二号直线滑块425,所述一号直线导轨安装板410设置在二号直线滑块425上,在一号直线导轨安装板410上设置一号直线导轨409,在一号直线导轨409上设置一号直线滑块408,所述缝纫机安装板403设置在一号直线滑块408上,在缝纫机安装板403上设置缝纫机底座402,缝纫机底座402上设置缝纫机头401,所述一号直线导轨409与二号直线导轨426之间相互垂直,在一号直线导轨安装板410上设置有一号丝杆413,在一号丝杆413上配合连接有一号丝杆螺母座414,一号丝杆螺母座414与缝纫机安装板403之间固定连接,在一号直线导轨安装板410上设置二号电机418,一号丝杆413与二号电机418之间传动连接,在机架1上设置有二号丝杆429,所述二号丝杆429上设置有二号丝杆螺母座430,所述二号丝杆螺母座430与一号直线导轨安装板410之间固定连接,在机架1上设置三号电机434,所述三号电机434与二号丝杆429之间传动连接。

49.缝纫机构4的具体形式为,包括缝纫机头401,缝纫机底座402,缝纫机底座安装板403,缝纫机线盘404,缝纫机线柱405,三号感应块406,一号直线滑块座407,一号直线滑块408,一号直线导轨409,一号直线导轨安装板410,一号丝杆固定座411,一号丝杆支撑座412,一号丝杆413,一号丝杆螺母座414,三号同步轮415,一号丝杆轴套416,二号电机板417,二号电机418,四号同步轮419,二号同步带420,三号感应器421,四号感应器422,防护板423,二号直线滑块座424,二号直线滑块425,二号直线导轨426,二号丝杆固定座427,二号丝杆支撑座428,二号丝杆429,二号丝杆螺母座430,五号同步轮431,二号丝杆轴套432,三号电机板433,三号电机434,六号同步轮435,三号同步带436,一号拖链座437,一号拖链438,四号感应块439。

50.缝纫机头401安装在缝纫机底座402上,缝纫机底座402安装在缝纫机底座安装板403上,缝纫机线盘404安装在缝纫机底座安装板403顶面的两侧,缝纫机线柱405固定在缝纫机线盘404上,三号感应块406固定在缝纫机底座安装板403的侧面,一号直线滑块座407安装在缝纫机底座安装板403的底面,一号直线滑块408固定在一号直线滑块座407的底面,一号直线滑块408装在一号直线导轨409上,一号直线导轨409安装在一号直线导轨安装板410的顶面,一号丝杆固定座411和一号丝杆支撑座412分别固定在一号直线导轨安装板410顶面的两端,一号丝杆413的两端分别连接着一号丝杆固定座411和一号丝杆支撑座412,一号丝杆413连接一号丝杆固定座411的那端依次套接有三号同步轮415和一号丝杆轴套416,一号丝杆螺母座414内部的螺母套接在一号丝杆413上,一号丝杆螺母座414的顶面固定在缝纫机底座安装板403的底面,二号电机板417固定在一号直线导轨安装板410的底面,二号电机418固定在二号电机板417上,四号同步轮419固定在二号电机418的输出轴上,三号同步轮415和四号同步轮419通过二号同步带420连接,三号感应器421和四号感应器422和防护板423分别固定在一号直线导轨安装板410的侧面,用于缝纫机头的复位定位。二号直线滑块座424安装在一号直线导轨安装板410的底面,二号直线滑块425固定在二号直线滑块座424的底面,二号直线滑块425装在二号直线导轨426上,二号直线导轨426安装在的顶面,二号丝杆固定座427和二号丝杆支撑座428分别固定在机架1顶面的两端,二号丝杆429的两端分别连接着二号丝杆固定座427和二号丝杆支撑座428,二号丝杆429连接二号丝杆固定

座427的那端依次套接有五号同步轮431和二号丝杆轴套432,二号丝杆螺母座430内的螺母套接在二号丝杆429上,二号丝杆螺母座430的顶面固定在一号直线导轨安装板410的底面,三号电机板433固定在机架1上,三号电机434固定在三号电机板433上,六号同步轮435固定在三号电机434的输出轴上,五号同步轮431和六号同步轮435通过三号同步带436连接,一号拖链座437固定在一号直线导轨安装板410的侧面,一号拖链438的一端固定在一号拖链座437上,另一端固定在机架1上,四号感应块439固定在机架1的侧面;一号拖链438内部设置导线为二号电机418提供电能和工作信号。

51.如图9所示,所述裁剪机构5包括裁剪头501、直线模组座504、直线模组505、三号直线导轨510、裁剪底座513和电动引动器512;所述裁剪底座513设置在机架1上,三号直线导轨510设置在裁剪底座513上,直线模组座504设置在三号直线导轨510上,直线模组505设置在直线模组座504上,所述裁剪头501设置在直线模组505上,在裁剪底座513与直线模组座504之间设置有电动引动器512,电动引动器512带动直线模组座504在三号直线导轨510上移动,所述直线模组505具有往复移动的功能,所述直线模组505与三号直线导轨510之间相互垂直。

52.具体形式为:裁剪机构5,包括裁剪头501,二号拖链座502,二号拖链503,直线模组座504,直线模组505,三号拖链座506,三号拖链507,三号直线滑块座508,三号直线滑块509,三号直线导轨510,三号直线导轨座511,电动引动器512,裁剪底座513。

53.二号拖链座502固定在裁剪头501上,二号拖链503一端固定在二号拖链座502上,另一端固定在直线模组座504上,裁剪头501固定在直线模组505上,直线模组505固定在直线模组座504上,三号拖链座506固定在直线模组505上,三号拖链507一端固定在三号拖链座上,另一端固定在机架1上,三号直线滑块座508的顶面固定在直线模组座504的底面,三号直线滑块509的顶面固定在三号直线滑块座508的底面,三号直线滑块509装在三号直线导轨510上,三号直线导轨510固定在三号直线导轨座511上,三号直线导轨座511固定在裁剪底座513上,电动引动器512固定在裁剪底座513上,电动引动器512和直线模组座504的底面连接,裁剪底座513固定在机架1上。

54.如图10、图11所示,所述裁剪头501,包括六号气缸50101,升降座底板50102,一号升降座侧板50103,二号升降座侧板50104,四号直线导轨50105,四号直线滑块50106,升降头侧板50107,升降头底板50108,升降头顶板50109,二号减速机50110,四号电机50111,五号感应器50112,裁剪座50113,五号电机50114,五号感应块50115,偏心轮轴套50116,偏心轮50117,上裁剪刀轴50118,二号轴承50119,二号轴承垫片50120,二号轴承压板50121,下裁剪刀座50122,下裁剪刀50123,弹簧50124,上裁剪刀座50125,上裁剪刀50126,吸尘座50127,吸尘座罩50128,吸尘管接头50129。

55.六号气缸50101固定在升降座底板50102的底面,一号升降座侧板50103,二号升降座侧板50104,分别固定在升降座底板50102顶面的四个边,四号直线导轨50105固定在二号升降座侧板50104的内侧面,四号直线滑块50106装在四号直线导轨50105上,升降头底板50108的底面固定在六号气缸50101的活塞杆上,升降头底板50108顶面的两端装有升降头侧板50107,升降头侧板50107与四号直线滑块50106连接,升降头顶板50109的底面固定在升降头侧板50107的顶面,二号减速机50110固定在升降头顶板50109的底面,四号电机50111固定在二号减速机50110上,五号感应器50112固定在升降头侧板50107的侧面,五号

感应块50115固定在裁剪座50113上,用于剪刀角度即剪刀朝向复位时定位。裁剪座50113固定在二号减速机50110的输出轴上,五号电机50114固定在裁剪座50113上,偏心轮轴套50116固定在五号电机50114的输出轴上,上裁剪刀轴50118上套接有2个二号轴承50119,二号轴承50119之间有二号轴承垫片50120,二号轴承50119安装在裁剪座50113上,二号轴承50119和裁剪座50113之间用二号轴承压板50121固定,偏心轮轴套50116和上裁剪刀轴50118之间用偏心轮50117连接,下裁剪刀座50122固定在裁剪座50113上,裁剪座50113和下裁剪刀座50122之间装有弹簧50124,下裁剪刀50123固定在下裁剪刀座50122上,上裁剪刀座50125固定在上裁剪刀轴50118上,上裁剪刀50126固定在上裁剪刀座50125上并与下裁剪刀50123侧面贴合,吸尘座50127固定在裁剪座50113上,吸尘座罩50128固定在吸尘座50127的顶部,吸尘管接头50129固定在吸尘座50127的侧面。

56.如图12所示,所述卸料机构6包括卸料标记座601、七号气缸602、七号气缸支架603、八号气缸605、八号气缸支架604、卸料框606,所述卸料标记座601设置在机架1上,在卸料标记座601上通过七号气缸支架603设置有七号气缸602,所述七号气缸602水平设置,且在七号气缸602的伸缩端设置有八号气缸支架604,在八号气缸支架604上设置有至少一个八号气缸605,所述八号气缸605为气爪,所述八号气缸605朝向旋转工位机构2,且八号气缸605的水平高度与夹持机构222上的领子的高度对应。

57.在机架1上设置卸料标记座601,所述卸料标记座601的端部延伸至裁剪机构5所对应的夹持机构222上方,在卸料标记座601顶部设置有标记底板607,在标记底板607的一端设置有竖直向下的九号气缸609,在九号气缸609的伸缩端固定有标记调整板610,在标记调整板610上设置有标记笔安装座611,在标记笔安装座611上设置有标记笔612,与标记笔612对应处的上夹板22210上设置镂空结构。其中卸料标记座601上设置竖直向下的九号气缸609,九号气缸609上有标记调整板610,标记调整板610上设置标记笔612。根据标记位置的需求,九号气缸609带动标记笔612下移,在领子表面需要标记的部位通过标记笔612进行标记。

58.在机架1上设置有卸料标记座601,所述卸料标记座601的端部延伸至上料辅助机构3所对应的夹持机构222上方,并在卸料标记座601上设置有定位灯617,所述定位灯617用于对夹持机构222上领子原料层叠过程进行定位。

59.具体为:卸料机构6,包括卸料标记座601,七号气缸602,七号气缸支架603,八号气缸支架604,八号气缸605,卸料框606,标记底板607,九号气缸支架608,九号气缸609,标记调整板610,标记笔安装座611,标记笔612,一号定位灯调整板613,二号定位灯调整板614,三号定位灯调整板615,定位灯安装座616,定位灯617。

60.七号气缸602固定在七号气缸支架603上,七号气缸支架603固定在卸料标记座601的侧面,八号气缸支架604固定在七号气缸602的活塞杆上,八号气缸605固定在八号气缸支架604的底面,卸料框606固定在机架1的侧面,标记底板607固定在卸料标记座601的顶部,九号气缸支架608安装在标记底板607朝向裁剪机构的一端,九号气缸609固定在九号气缸支架608上,标记调整板610固定在九号气缸609的活塞杆上,标记笔安装座611固定在标记调整板610的两侧,标记笔612安装在标记笔安装座611上,一号定位灯调整板613固定在标记底板607朝向上料机构的一端,二号定位灯调整板614分别固定在一号定位灯调整板613的两端,三号定位灯调整板615固定在二号定位灯调整板614上,定位灯安装座616固定在三

号定位灯调整板615上,定位灯617安装在定位灯安装座616上。

61.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型,任何本领域技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简化修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。