1.本实用新型涉及机械加工技术领域,具体为一种钉扣机。

背景技术:

2.四合扣是纽扣的一种,俗称按扣、弹簧扣、车缝钮。四合扣靠s型弹簧结合,从上到下分为abcd四个部件:ab件称为母扣(如图1中的a和b),宽边上可刻花纹,中间有个孔,边上有两根平行的弹簧;cd件称为公扣(如图1中的c和d),中间突出一个圆点,圆点按入母扣的孔中后被弹簧夹紧,产生开合力,固定衣物。而常见的四合扣种类包括有上扣a(即母扣b或公扣c)和下扣b(即母扣a或公扣d),下扣b具有凸出部b1,如图1所示。现有技术中一般通过钉扣机对四合扣进行装配加工,具体为铆接。

3.如cn207236199u公开了一种全自动钉扣机,机架上设置有送料工位和加工工位,送料工位包括上扣送料工位和下扣送料工位,上扣送料工位和下扣送料工位设置在加工工位两侧,下扣振动盘出口处设置有用于将下扣振动盘输送来的下扣推送至加工工位的下扣推送组件,加工工位上设置有夹持装置和加工装置,夹持装置包括旋转轴、旋转臂、夹持臂以及第一驱动电机,夹持臂能在旋转轴和旋转臂的作用在上扣送料工位和下扣送料工位之间转动。本实施例只需要将上扣和下扣分别放在对应的送料工位中,下扣在下扣振动盘以及下扣推送组件的作用下进入加工工位,夹持臂将上扣振动盘输送来的上扣夹住然后运送到加工工位上,在气缸的作用下将上扣压在下扣上,完成自动加工。

4.然而,在上述的全自动钉扣机中,存在以下问题:经下扣振动盘输送的下扣是通过下扣推送组件推送至加工工位上的,而下扣推送组件包括下扣滑轨、下扣推杆以及驱动下扣推杆移动的第二驱动电机,如此的结构设置,对下扣的推送常常夹持及推送的效果不好,导致效率低下。

技术实现要素:

5.本实用新型克服了现有技术的不足,提供了一种钉扣机,可对下扣具有更好的夹持及推送作用,生产效率得以提高。

6.为实现上述目的,本实用新型提供了如下技术方案:

7.一种钉扣机,包括机架,机架上设有上扣放置台、下扣放置台、将上扣移送至上扣放置台上的上扣移送机构、将下扣移送至下扣放置台上的下扣移送机构、将上扣放置台上的上扣进行移送并与下扣放置台上的下扣进行装配的装配头,上扣移送机构的一侧设有上扣振动盘,下扣移送机构的一侧设有下扣振动盘,下扣移送机构包括可靠近或远离下扣放置台移动的推料杆、转动设置于推料杆上的夹料块以及与夹料块转动连接并可相对推料杆靠近或远离下扣放置台移动的夹料杆,推料杆上设有用于容置下扣的容置槽以及与容置槽连通的开槽,夹料块包括与推料杆铰接的第一铰接部、与夹料杆铰接的第二铰接部以及可通过开槽并将容置槽内的下扣夹紧的夹料部。

8.作为优选,机架上设有下扣安装座以及滑动设置于下扣安装座上的安装块,下扣

放置台设于安装块上,下扣安装座上设有第一导轨,第一导轨上设有第一滑块,第一滑块上设有与推料杆连接的第一连接块,下扣安装座上设有与第一连接块连接的第一气缸,推料杆上连接有与夹料杆连接的第二气缸,下扣安装座上设有第三气缸,第三气缸连接有连接杆,连接杆上设有与安装块连接的抵接块。

9.作为优选,下扣放置台穿设于安装块上,下扣放置台的底端连接有连接柱,安装块的下方连接有凹座,凹座内设有与连接柱抵接的具有倾斜面的推块,推块的一侧连接有第四气缸。

10.作为优选,机架上设有用于支撑上扣移送机构的上扣安装座,上扣移送机构包括设于上扣放置台一侧的上扣容置块、设于上扣容置块上并可靠近或远离上扣放置台移动的推送杆、设于上扣安装座上的第二导轨、设于第二导轨上的第二滑块、设于第二滑块上并与推送杆连接的第二连接块、与第二连接块连接的第五气缸。

11.作为优选,上扣振动盘连接有出料轨道,出料轨道包括安装板、第一出料轨道和第二出料轨道,安装板、第一出料轨道和第二出料轨道之间形成有出料通道,出料通道的上方设有定位板,安装板上滑动设置有与第一出料轨道连接的第一导向块,第一导向块带动第一出料轨道靠近或远离第二出料轨道移动,安装板的一侧设有固定块,固定块上滑动设置有第二导向块,第二导向块上滑动设置有第三导向块,第三导向块与定位板连接,第二导向块和第三导向块的滑动方向正交垂直,第一导向块、第二导向块和第三导向块均连接有驱动组件。

12.作为优选,固定块设置于安装板靠近第一出料轨道的一侧,固定块具有可对第一出料轨道进行限位的阻挡臂,驱动组件包括导向杆以及与导向杆连接的调节旋钮,或者驱动组件为驱动气缸。

13.作为优选,下扣振动盘连接有送料轨道,送料轨道包括支撑板、设于支撑板上方的第一送料轨道和第二送料轨道,支撑板的一侧连接有支撑块,支撑块上连接有可靠近或远离支撑块移动的调节板,调节板分别与第一送料轨道以及第二送料轨道连接,调节板上设有穿过支撑块设置的调节杆,调节杆上连接有调节钮。

14.作为优选,安装块的两侧设有与安装块滑动配合的导块,两个导块与安装块构成燕尾槽配合,安装块上设有定位柱,装配头的一侧设有冲头,安装块的外周盖设有罩盖。

15.本实用新型的有益效果:

16.本实用新型通过设置互相配合的推料杆、夹料杆以及夹料块,可很好地实现对下扣的夹紧以及推送,且各部件之间的衔接配合快速且准确,可以使得下扣精准地被置于下扣放置台上,使得生产效率得以提高。

附图说明

17.图1为现有的一个种类的四合扣的结构示意图;

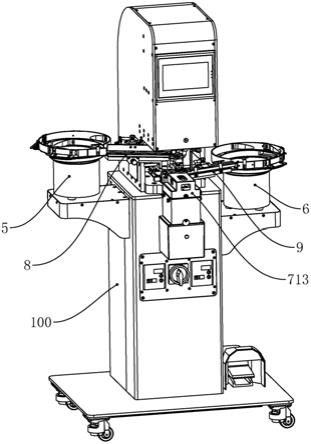

18.图2为本实用新型具体实施例的结构示意图;

19.图3为本实用新型具体实施例的局部结构示意图;

20.图4为本实用新型具体实施例的反映下扣放置台和下扣移送机构的结构示意图一;

21.图5为本实用新型具体实施例的反映下扣放置台和下扣移送机构的结构示意图

二;

22.图6为本实用新型具体实施例的下扣移送机构的结构示意图一;

23.图7为图6中a处的放大图;

24.图8为本实用新型具体实施例的夹料块的结构示意图;

25.图9为本实用新型具体实施例的下扣移送机构的结构示意图二;

26.图10为本实用新型具体实施例反映安装块和导块的配合结构示意图;

27.图11为本实用新型具体实施例反映抵接块和安装块的连接结构示意图;

28.图12为本实用新型具体实施例反映连接柱和推块的连接结构示意图;

29.图13为本实用新型具体实施例的推块的结构示意图;

30.图14为本实用新型具体实施例反映上扣移送机构的结构示意图;

31.图15为本实用新型具体实施例反映出料轨道的结构示意图一;

32.图16为本实用新型具体实施例反映出料轨道的结构示意图二;

33.图17为本实用新型具体实施例反映送料轨道的结构示意图。

34.图中:a、上扣;b、下扣;b1、凸出部;100、机架;101、装配头;102、冲头;1、上扣放置台;2、下扣放置台;3、上扣移送机构;31、上扣安装座;32、上扣容置块;33、推送杆;34、第二导轨;35、第二滑块;36、第二连接块;37、第五气缸;4、下扣移送机构;41、推料杆;411、容置槽;412、开槽;42、夹料块;421、第一铰接部;422、第二铰接部;423、夹料部;43、夹料杆;5、上扣振动盘;51、安装板;52、第一出料轨道;53、第二出料轨道;531、出料通道;54、定位板;55、第一导向块;56、固定块;561、阻挡臂;57、第二导向块;58、第三导向块;59、驱动组件;591、导向杆;592、调节旋钮;6、下扣振动盘;61、支撑板;62、第一送料轨道;63、第二送料轨道;64、支撑块;65、调节板;66、调节杆;67、调节钮;7、下扣安装座;71、安装块;711、导块;712、定位柱;713、罩盖;72、第一导轨;721、第一滑块;722、第一连接块;723、第一气缸;73、第二气缸;74、第三气缸;741、连接杆;742、抵接块;75、连接柱;751、凹座;752、推块;753、第四气缸;8、出料轨道;9、送料轨道。

具体实施方式

35.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

36.如图1-17所示,一种钉扣机,包括机架100,机架100上设有上扣放置台1、下扣放置台2、将上扣a移送至上扣放置台1上的上扣移送机构3、将下扣b移送至下扣放置台2上的下扣移送机构4、将上扣放置台1上的上扣a进行移送并与下扣放置台2上的下扣b进行装配的装配头101,上扣移送机构3的一侧设有上扣振动盘5,下扣移送机构4的一侧设有下扣振动盘6,下扣移送机构4包括可靠近或远离下扣放置台2移动的推料杆41、转动设置于推料杆41上的夹料块42以及与夹料块42转动连接并可相对推料杆41靠近或远离下扣放置台2移动的夹料杆43,推料杆41上设有用于容置下扣b的容置槽411以及与容置槽411连通的开槽412,夹料块42包括与推料杆41铰接的第一铰接部421、与夹料杆43铰接的第二铰接部422以及可通过开槽412并将容置槽411内的下扣b夹紧的夹料部423;机架100上设有下扣安装座7以及

滑动设置于下扣安装座7上的安装块71,下扣放置台2设于安装块71上,下扣安装座7上设有第一导轨72,第一导轨72上设有第一滑块721,第一滑块721上设有与推料杆41连接的第一连接块722,下扣安装座7上设有与第一连接块722连接的第一气缸723,推料杆41上连接有与夹料杆43连接的第二气缸73,下扣安装座7上设有第三气缸74,第三气缸74连接有连接杆741,连接杆741上设有与安装块71连接的抵接块742。

37.通过采用上述技术方案,在本实用新型中,下扣b通过下扣振动盘6单个地被输送至容置槽411中,再通过下扣移送机构4将下扣b移送至下扣放置台2上,而上扣a则通过上扣振动盘5输送至上扣移送机构3上,再通过上扣移送机构3将上扣a移送至上扣放置台1上,然后通过装配头101将上扣a进行移送并与下扣b进行装配。而对下扣b具体的夹持以及推送过程为:当下扣b位于容置槽411内后,通过第二气缸73驱动夹料杆43向靠近下扣放置台2的方向移动,由于夹料块42分别与夹料杆43和推料杆41铰接,此时夹料块42的夹料部423便会通过开槽412并将容置槽411内的下扣b夹紧。而其中,下扣b被夹住的部位是凸出部b1,如此易于实现对下扣b的夹紧。继而,通过第一气缸723带动推料杆41向靠近下扣放置台2的方向移动,直至被夹紧的下扣b位于下扣放置台2的上方位置,再松开夹料块42,使得下扣b顺利地置于下扣放置台2上。然后,再通过第三气缸74带动与安装块71连接的抵接块742移动,使得安装块71和下扣放置台2向远离推料杆41的方向移动,使得下扣放置台2能够处于合适的加工工位,便于之后工序对下扣b的加工装配。如此,本实用新型通过设置互相配合的推料杆41、夹料杆43以及夹料块42,可很好地实现对下扣b的夹紧以及推送,且各部件之间的衔接配合快速且准确,可以较快地实现将经振动盘输送的下扣b精准地被置于下扣放置台2上,使得生产效率得以提高。

38.作为一种改进的具体实施方式,下扣放置台2穿设于安装块71上,下扣放置台2的底端连接有连接柱75,安装块71的下方连接有凹座751,凹座751内设有与连接柱75抵接的具有倾斜面的推块752,推块752的一侧连接有第四气缸753。

39.通过采用上述技术方案,在本具体实施例中,推块752包括两个具有高度差的平面,以及位于两个平面之间的倾斜面。且下扣放置台2穿设于安装块71上,当连接柱75位于推块752的不同平面上时,或者推块752位于倾斜面上的不同位置时(当然实际生产过程中主要是使得连接柱75位于推块752的平面上),便可实现对下扣放置台2高度的调节。

40.作为一种改进的具体实施方式,机架100上设有用于支撑上扣移送机构3的上扣安装座31,上扣移送机构3包括设于上扣放置台1一侧的上扣容置块32、设于上扣容置块32上并可靠近或远离上扣放置台1移动的推送杆33、设于上扣安装座31上的第二导轨34、设于第二导轨34上的第二滑块35、设于第二滑块35上并与推送杆33连接的第二连接块36、与第二连接块36连接的第五气缸37。

41.通过采用上述技术方案,当上扣a经上扣振动盘5输送至上扣容置块32上时,通过第五气缸37带动推送杆33向靠近上扣放置台1的方向移动,如此便可使得上扣a能够顺利地位于上扣放置台1上。

42.作为一种改进的具体实施方式,上扣振动盘5连接有出料轨道8,出料轨道8包括包括安装板51、第一出料轨道52和第二出料轨道53,安装板51、第一出料轨道52和第二出料轨道53之间形成有出料通道531,出料通道531的上方设有定位板54,安装板51上滑动设置有与第一出料轨道52连接的第一导向块55,第一导向块55带动第一出料轨道52靠近或远离第

二出料轨道53移动,安装板51的一侧设有固定块56,固定块56上滑动设置有第二导向块57,第二导向块57上滑动设置有第三导向块58,第三导向块58与定位板54连接,第二导向块57和第三导向块58的滑动方向正交垂直,第一导向块55、第二导向块57和第三导向块58均连接有驱动组件59;固定块56设置于安装板51靠近第一出料轨道52的一侧,固定块56具有可对第一出料轨道52进行限位的阻挡臂561,驱动组件59包括导向杆591以及与导向杆591连接的调节旋钮592,或者驱动组件59为驱动气缸。

43.通过采用上述技术方案,由于设置有驱动组件59、第一导向块55、第二导向块57以及第三导向块58,其中,驱动组件59包括与上述导向块连接的导向杆591以及调节旋钮592,如此通过调节旋钮592便可实现对出料轨道8的宽度(即第一出料轨道52与第二出料轨道53之间的距离)进行调节,而且还可实现对定位板54在竖直以及水平方向上进行调节。当然,驱动组件59也可采用驱动气缸,结构简单,调节亦较为方便。其中,定位板54会与置于出料通道531内的上扣a的抵接,通过对定位板54位置的调节,可使得上扣a能够位于出料通道531更合适的位置处。如此设置,出料轨道8宽度的调节结合定位板54的调节,使得上扣a具有更好的进扣位置并能够持有更好且准确的进扣姿态。

44.作为一种改进的具体实施方式,下扣振动盘6连接有送料轨道9,送料轨道9包括支撑板61、设于支撑板61上方的第一送料轨道62和第二送料轨道63,支撑板61的一侧连接有支撑块64,支撑块64上连接有可靠近或远离支撑块64移动的调节板65,调节板65分别与第一送料轨道62以及第二送料轨道63连接,调节板65上设有穿过支撑块64设置的调节杆66,调节杆66上连接有调节钮67。

45.通过采用上述技术方案,由于调节板65与第一送料轨道62以及第二送料轨道63连接,且在本具体实施例中,调节板65上设置条形孔,且调节板65与第一送料轨道62和第二送料轨道63采用螺栓连接,通过调节螺栓在条形孔中的不同位置,即可实现对第一送料轨道62和第二送料轨道63之间的宽度进行调节,而通过设置有调节杆66和调节钮67,便可实现对第一送料轨道62和第二送料轨道63在竖直方向上的调节。如此使得下扣b具有更好的进扣位置并能够持有更好且准确的进扣姿态。

46.作为一种改进的具体实施方式,安装块71的两侧设有与安装块71滑动配合的导块711,两个导块711与安装块71构成燕尾槽配合,安装块71上设有定位柱712,装配头101的一侧设有冲头102,安装块71的外周盖设有罩盖713。

47.通过采用上述技术方案,罩盖713的设置,主要是用于支撑服饰面料的,首先通过冲头102对置于罩盖713上的服饰面料进行打孔,然后便可将上扣a和下扣b装配在该服饰面料上(此为成熟的现有技术,在此不作赘述)。

48.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。