1.本发明涉及材料技术领域,具体涉及一种喷墨墨水及其制备方法和应用。

背景技术:

2.采用活性喷墨墨水对棉、人棉及混纺织物进行印花技术已发展多年,典型的生产工艺流程是将织物用高粘度防渗化浆料预处理,然后通过打印机将活性喷墨墨水以图形化方式打印到织物上,烘干后通过蒸化使活性染料与织物发生化学反应,再通过水洗去除未固色的活性染料以及浆料,提高色牢度,最终实现织物印花的目的。

3.传统的活性喷墨墨水为了保证墨水具有较高的储存稳定性和较长的储存寿命,采用的是活性较低的单一氯均三嗪型活性染料为着色剂。由于一氯均三嗪型活性染料的反应性较低,在棉上的固色率仅为50~70%。因此,在蒸化结束后织物上还残留有30~50%未固着的水解活性染料,需要用大量的水洗去除,才能得到色牢度合格的印花产品。整个生产流程耗时长、耗水量大,而且由于活性染料固色率低,易造成批次间颜色不稳定,品质难以把控,这是传统活性印花工艺的难点,也是本行业要攻关的技术瓶颈。

4.研究工作者们一直在尝试通过替换现有活性喷墨墨水中的一氯均三嗪型活性染料的方法来改善现有工艺,但仍存在很多问题,导致无法得到产业化推广。专利us2016/0326384a1设计合成了具有2个一氯均三嗪活性基团的活性染料,提高现有k型活性染料的固色率。但是该方案需要特殊设计的活性染料,且该活性染料尚未产业化,难以推广。同时,由于双一氯均三嗪反应活性低,其蒸化时间仍然需要10~12min,且其固色率仅为80%左右,提高幅度不大,印花结束后仍然需要大量水洗去除浮色。专利cn108070300a提出了采用kn乙烯砜型和传统k型活性染料混合染料的方案,提高现有活性喷墨墨水的固色率。但是该方案中的kn型染料虽然反应活性高于现有的k型活性染料,但kn型染料仍然为单活性基活性染料,其固色率提升幅度有限。

技术实现要素:

5.为了克服上述现有技术存在的问题,本发明的目的之一在于提供一种喷墨墨水。

6.本发明的目的之二在于提供一种喷墨墨水的制备方法。

7.本发明的目的之三在于提供一种喷墨墨水在织物印染中的应用。

8.为了实现上述目的,本发明所采取的技术方案是:

9.本发明第一方面提供了一种喷墨墨水,所述喷墨墨水包括以下质量百分数的组分:活性染料5~15%、多元醇15~40%、助剂2~15%和水,所述活性染料包括双活性基团的染料、三活性基团的染料中的至少一种。

10.优选地,所述多元醇为20~30%;进一步优选地,所述多元醇22~28%。

11.优选地,所述多元醇为乙二醇、丙三醇、二甘醇、1,2-己二醇、1,6-己二醇、1,5-戊二醇、1,4-二丁醇、1,2-丙二醇、二乙二醇丁醚、聚乙二醇200、聚乙二醇400、聚乙二醇600中的至少一种;进一步优选地,所述多元醇为乙二醇、丙三醇、1,2-己二醇、1,5-戊二醇中的至

少一种。

12.优选地,所述活性染料为8~12%;进一步优选地,所述活性染料9~11%。

13.优选地,所述双活性基团的染料为双乙烯砜型活性染料、一氯均三嗪与乙烯砜复合的活性染料、一氟均三嗪与乙烯砜复合的活性染料、一氯均三嗪与氟氯嘧啶复合的活性染料、一氟均三嗪与氟氯嘧啶复合的活性染料中的至少一种;进一步优选地,所述双活性基团的染料为双乙烯砜型活性染料。

14.优选地,所述活性染料为三活性基团的染料。

15.优选地,所述三活性基团的染料为包含三个活性基团的染料,所述活性基团包括一氯均三嗪、一氟均三嗪、乙烯砜、氟氯嘧啶中的至少一个。

16.优选地,所述双活性基团的染料和三活性基团的染料选自黄色活性染料、橙色活性染料、品红色活性染料、艳蓝色活性染料、海军蓝色活性染料、黑色活性染料中的至少一种。多种色系的活性染料可以满足目前活性印花对色域的要求。进一步优选地,所述黑色活性染料为活性黑kn-b。

17.优选地,所述助剂为2.5%~15%;优选地,所述助剂为4%~10%。

18.优选地,所述助剂选自助溶剂、润湿剂、螯合剂、ph调节剂、消泡剂、抗菌剂、流平剂中的至少一种。

19.优选地,以喷墨墨水的总质量百分数计,所述助溶剂为0.1~5%;所述润湿剂为1~5%;所述螯合剂为0.005~0.2%;所述ph调节剂为0.005~1%;所述消泡剂为0.005~2%;所述抗菌剂为0.01~1%;所述流平剂为0.01~0.1%。

20.优选地,所述助溶剂为0.1~5%;进一步优选地,所述助溶剂为0.5~1%。

21.优选地,所述助溶剂为2-甲基吡咯烷酮、n-甲基吡咯烷酮、二甲基亚砜、n,n-二甲基乙酰胺、n,n-二甲基甲酰胺中的至少一种;进一步优选地,所述助溶剂为n-甲基吡咯烷酮。

22.优选地,所述螯合剂为0.01~0.2%;进一步优选地,所述螯合剂为0.1~0.2%。

23.优选地,所述螯合剂选自乙二胺四乙酸、乙二胺四甲叉磷酸、羟基乙叉二磷酸、柠檬酸、马来酸中的至少一种。

24.优选地,所述润湿剂为2~4%;进一步优选地,所述润湿剂为2~3%。

25.优选地,所述润湿剂为aeo-3、aeo-5、aeo-7、aeo-9、aep-98、surfynol 465、surfynol104pg50中的至少一种;进一步优选地,所述润湿剂为surfynol 465、surfynol 104pg50中的至少一种。

26.优选地,所述ph调节剂为0.1~1%;进一步优选地,所述ph调节剂为0.1~0.5%。

27.优选地,所述ph调节剂选自三乙醇胺、二乙醇胺、乙醇胺中的至少一种;进一步优选地,所述ph调节剂为三乙醇胺。

28.优选地,所述消泡剂为0.1~2%;进一步优选地,所述消泡剂为0.1~1%。

29.优选地,所述消泡剂为surfynol 104pg50。

30.优选地,所述抑菌剂为proxel gxl。

31.优选地,所述流平剂为硅醚类流平剂;进一步优选地,所述流平剂为st-1075。

32.优选地,所述喷墨墨水为数码喷墨墨水。

33.本发明第二方面提供本发明第一方面提供的喷墨墨水的制备方法:包括以下步

骤:将喷墨墨水的各原料混合制得。

34.优选地,所述喷墨墨水的制备方法,包括以下步骤:

35.将多元醇、助溶剂、润湿剂、螯合剂混合;

36.然后加入去离子水混合,再加入活性染料混合溶解;

37.加入ph调节剂调节墨水的ph,再加入消泡剂混合,然后抽滤,制得所述的喷墨墨水。

38.优选地,所述抽滤是采用0.1~0.3um的滤膜进行抽滤;进一步优选地,所述抽滤是采用0.22um的滤膜进行抽滤。

39.本发明第三方面提供了本发明第一方面提供的喷墨墨水的使用方法,包括以下步骤:

40.s1:将织物使用底浆进行前处理;

41.s2:将本发明第一方面提供的喷墨墨水印在织物上;

42.s3:蒸化。

43.优选地,所述蒸化时间为1~5min;进一步优选地,所述蒸化时间为1~3min。本发明中的喷墨墨水的使用方法简单,蒸化时间短,与传统的k型活性染料相比,蒸化时间极大的缩短,且能保持较高的色牢度和固色率,极大的缩短了喷墨墨水的使用所需时间,提高了喷墨墨水的使用效率。

44.优选地,所述蒸化温度为102~105℃。

45.优选地,所述底浆包括以下质量百分数的原料:海藻酸钠3%,小苏打0.5%,尿素8~13%,防染盐1%,消泡剂0.1%和水。本发明中所使用的底浆的碱性小,对织物的腐蚀小,印染上本发明中的喷墨墨水后,织物不会因腐蚀而损伤。

46.本发明的有益效果是:本发明中的喷墨墨水中的活性染料的反应性强,能够与织物发生反应并牢固的附着在织物上,固色率高达90~95%,色牢度强,浮色少,且具有较佳的储存稳定性。本发明中的喷墨墨水在后处理时仅需要用冷水或温水洗除浆料即可,水洗时间短,甚至无需进行水洗,即可满足服装使用需求。

47.本发明中的喷墨墨水的使用方法简单易操作,易于推广应用。

附图说明

48.图1为实施例1中的喷墨墨水的制备工艺流程图;

49.图2为实施例7中的喷墨墨水的使用工艺流程图;

50.图3为实施例7中的喷墨墨水印染后的织物的水洗和皂洗对比图;

51.图4为实施例7中的喷墨墨水印染的织物图;

52.图5为实施例7中的喷墨墨水印染的织物图;

53.图6为实施例7中的喷墨墨水印染的织物图;

54.图7为实施例7中的喷墨墨水印染的织物图;

55.图8为实施例7中的喷墨墨水印染的织物图;

56.图9为实施例7中的喷墨墨水印染的织物图。

具体实施方式

57.以下结合附图和实例对本发明的具体实施作进一步详细说明,但本发明的实施和保护不限于此。需要指出的是,以下若为有未特别详细说明之过程,均是本领域技术人员可参照现有技术实现或理解的。所用试剂或仪器未注明生产厂商者,视为可以通过市售购买得到的常规产品

58.润湿剂s465购买至美国空气公司;

59.surfynol 104pg50购买至美国空气公司;

60.抗菌剂proxel gxl购买至美国空气公司。

61.实施例1

62.本例中的喷墨墨水,包括乙二醇23.5g、1,2-己二醇1.5g、n-甲基吡咯烷酮1g,润湿剂s465 1g、脂肪醇聚氧乙烯醚aeo-3 0.1g、乙二胺四乙酸0.1g、三乙醇胺0.1g、去离子水62.6g、除盐精制的红色活性染料(含1个一氟均三嗪、1个一氯均三嗪以及1个乙烯砜硫酸酯活性基団)10g、抗菌剂proxel gxl 0.1g。

63.本例中的喷墨墨水,采用以下方法制备:

64.称取乙二醇23.5g,1,2-己二醇1.5g,n-甲基吡咯烷酮1g,润湿剂s465 1g,脂肪醇聚氧乙烯醚aeo-3 0.1g,乙二胺四乙酸0.1g,三乙醇胺0.1g,去离子水62.6g,除盐精制的红色活性染料10g,搅拌溶解,加入抗菌剂proxel gxl 0.1g,并继续搅拌溶解,然后采用0.2um的水性滤膜抽滤2次,制得本例中的红色喷墨墨水。

65.本例中的喷墨墨水的制备工艺流程图见图1所示。

66.实施例2

67.本例中的喷墨墨水,包括乙二醇23g、1,2-己二醇2g、n-甲基吡咯烷酮0.5g、润湿剂s4652g、脂肪醇聚氧乙烯醚aeo-3 0.1g、乙二胺四乙酸0.1g、三乙醇胺0.1g、去离子水62.1g、除盐精制的黄色活性染料(含1个一氟均三嗪、1个氟氯嘧啶以及1个乙烯砜硫酸酯活性基団)10g、抗菌剂proxel gxl 0.1g。

68.本例中的喷墨墨水,采用以下方法制备:

69.称取乙二醇23g,1,2-己二醇2g,n-甲基吡咯烷酮0.5g,润湿剂s465 2g,脂肪醇聚氧乙烯醚aeo-3 0.1g,乙二胺四乙酸0.1g,三乙醇胺0.1g,去离子水62.1g,除盐精制的黄色活性染料10g,搅拌溶解,加入抗菌剂proxel gxl 0.1g,并继续搅拌溶解,然后采用0.2um的水性滤膜抽滤2次,制得本例中的黄色喷墨墨水。

70.实施例3

71.本例中的喷墨墨水,包括乙二醇23g、1,2-己二醇2g、n-甲基吡咯烷酮0.5g、润湿剂s4653g、脂肪醇聚氧乙烯醚aeo-3 0.2g、乙二胺四乙酸0.1g、三乙醇胺0.1g、去离子水61g、除盐精制的橙色活性染料(含2个一氟均三嗪以及1个乙烯砜硫酸酯活性基団)10g、抗菌剂proxel gxl 0.1g。

72.本例中的喷墨墨水,采用以下方法制备:

73.称取乙二醇23g,1,2-己二醇2g,n-甲基吡咯烷酮0.5g,润湿剂s465 3g,脂肪醇聚氧乙烯醚aeo-3 0.2g,乙二胺四乙酸0.1g,三乙醇胺0.1g,去离子水61g,除盐精制的橙色活性染料10g,搅拌溶解,加入抗菌剂proxel gxl 0.1g,并继续搅拌溶解,然后采用0.2um的水性滤膜抽滤2次,制得本例中的橙色喷墨墨水。

74.实施例4

75.本例中的喷墨墨水,包括乙二醇25g、1,2-己二醇2g、n-甲基吡咯烷酮0.5g、润湿剂s4652g、surfynol 104pg50 0.2g、流平剂st-1075 0.1g、乙二胺四乙酸0.1g、三乙醇胺0.1g、去离子水59.9g、除盐精制的海军蓝色活性染料(含1个一氟均三嗪以及2个乙烯砜硫酸酯活性基団)10g、抗菌剂proxel gxl 0.1g。

76.本例中的喷墨墨水,采用以下方法制备:

77.称取乙二醇25g,1,2-己二醇2g,n-甲基吡咯烷酮0.5g,润湿剂s465 2g,surfynol 104pg500.2g,流平剂st-1075 0.1g,乙二胺四乙酸0.1g,三乙醇胺0.1g,去离子水59.9g,除盐精制的海军蓝色活性染料10g,抗菌剂proxel gxl 0.1g,搅拌溶解。采用0.2um的水性滤膜抽滤2次,制得本例中的海军蓝色喷墨墨水。

78.实施例5

79.本例中的喷墨墨水,包括乙二醇26g、1,2-己二醇2g、n-甲基吡咯烷酮0.5g、润湿剂s4653g、surfynol 104pg50 0.3g、去离子水57.8g、流平剂st-1075 0.1g、乙二胺四乙酸0.1g、三乙醇胺0.1g、除盐精制的宝蓝色活性染料(含1个一氯均三嗪以及2个乙烯砜硫酸酯活性基団)10g、抗菌剂proxel gxl 0.1g。

80.本例中的喷墨墨水,采用以下方法制备:

81.称取乙二醇26g,1,2-己二醇2g,n-甲基吡咯烷酮0.5g,润湿剂s465 3g,surfynol 104pg500.3g,去离子水57.8g,流平剂st-1075 0.1g,乙二胺四乙酸0.1g,三乙醇胺0.1g,除盐精制的宝蓝色活性染料10g,抗菌剂proxel gxl 0.1g,搅拌溶解。采用0.2um的水性滤膜抽滤2次,制得本例中的宝蓝色喷墨墨水。

82.实施例6

83.本例中的喷墨墨水,包括乙二醇23g、1,2-己二醇2g、n-甲基吡咯烷酮0.5g、润湿剂s4653g、surfynol 104pg50 0.3g、去离子水55.8g、流平剂st-1075 0.1g、乙二胺四乙酸0.1g、三乙醇胺0.1g、除盐精制的黑色活性染料(含2个乙烯砜硫酸酯活性基団)15g、抗菌剂proxel gxl 0.1g。

84.本例中的喷墨墨水,采用以下方法制备:

85.称取乙二醇23g,1,2-己二醇2g,n-甲基吡咯烷酮0.5g,润湿剂s465 3g,surfynol 104pg500.3g,去离子水55.8g,流平剂st-1075 0.1g,乙二胺四乙酸0.1g,三乙醇胺0.1g,除盐精制的黑色活性染料15g,抗菌剂proxel gxl 0.1g,搅拌溶解。采用0.2um的水性滤膜抽滤2次,制得本例中的黑色喷墨墨水。

86.实施例7

87.本例中的喷墨墨水在织物印染中的应用,包括以下步骤:

88.(1)配置底浆,按照:海藻酸钠3%,小苏打0.5%,尿素10%,防染盐1%,消泡剂(聚

89.醚改性硅氧烷)0.1%的比例配置底浆,将织物使用底浆进行前处理;

90.s2:将实施例1至6中的喷墨墨水使用数码打印机打印在织物上;

91.s3:在105℃条件下蒸化3min。

92.本例中的喷墨墨水的使用流程图见图2所示。

93.将本例中打印后的织物先经过一次水洗,水洗后的水洗液见图3(a)所示,然后再使用皂液进行洗涤,皂液洗涤后的水洗液见图3(b)所示。由图3(a)和图3(b)可以看出,本发

明中的喷墨墨水印染在织物上后,水洗颜色比较浅,浮色少,当使用一次水洗几乎可以将所有浮色清洗干净。当将水洗后的织物再使用皂液进行洗涤后,几乎无颜色。

94.按照实施例7中的印染发方法印染的织物的图如图4至图9所示,可以看出,采用本发明中的喷墨墨水印染的织物的颜色鲜艳、色调清晰,不晕染,满足织物印染的需求。

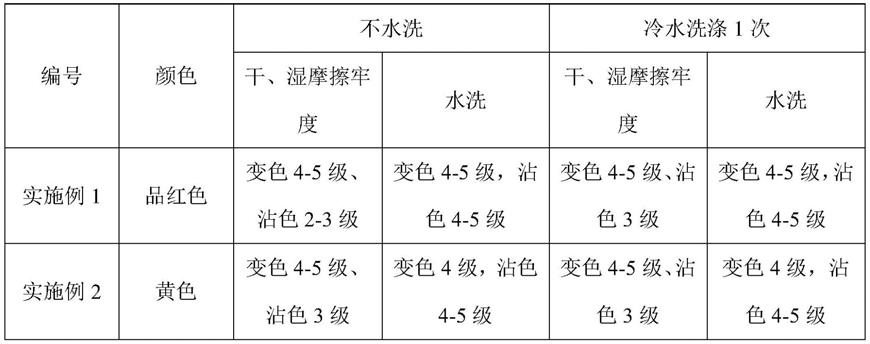

95.性能测试:

96.(1)物理性能测试

97.对实施例1-6所配置的喷墨墨水的物理性能进行测试,测试结果记录在表1中,测试所用仪器:qbzy系列全自动表面张力仪;brookfield dvnext锥板流变仪。

98.表1喷墨墨水物理性能的测试

99.编号颜色表面张力粘度ph实施例1品红色28.9mn/m2.6mpa.s7.82实施例2黄色28.0mn/m2.0mpa.s7.86实施例3橙色28.1mn/m2.3mpa.s7.24实施例4海军蓝色29.1mn/m2.5mpa.s6.26实施例5宝蓝色30.1mn/m2.2mpa.s7.28实施例6黑色29.9mn/m3.2mpa.s6.83

100.从表1可以看出,本发明实施例1~6所配置的喷墨墨水的物理性能均符合工业墨水的要求,可以大批量推广应用。

101.(2)固色率测试

102.另外,对实施例1~6所配置的喷墨墨水的固色率进行了测试,测试方法:设定好打印条件打印特定墨水的色块,首先打印色块到保鲜膜上,将其全部用水洗下来,并定容至一定体积,测试其吸光度a1;然后在前处理好的人棉布底布上打印相同大小的色块,蒸化水洗,将水洗残液定容,测试其吸光度a2。固色率的测定方法:f%=(a

1-a2)/a1。实施例1~6中的喷墨墨水的固色率见表2中的固色率1的数据。按照相同的测试方法,测试市售的传统k型活性喷墨墨水(与实施例1~6中的喷墨墨水的色系相同)在人棉上的固色率,具体见如表2中的固色率2的测试结果所示。

103.表2喷墨墨水固色性能的测试

104.编号颜色固色率1固色率2实施例1品红色93%74.5%实施例2黄色90%70%实施例3橙色90%70.5%实施例4海军蓝色91%-实施例5宝蓝色95%70.3%实施例6黑色93%73.0%

105.其中,固色率1是实施例1~6中的喷墨墨水在人棉布上的固色率,蒸化条件为:102℃*3min,人棉布采用底浆进行前处理,底浆配方:0.5%小苏打,2%海藻酸钠,8%尿素,1%防染盐;固色率2是传统k型活性喷墨墨水在人棉上的固色率,传统k型活性喷墨墨水为一氯均三嗪型活性喷墨墨水,蒸化条件为:102℃*10min,人棉布采用底浆进行前处理,底浆配方为:3%小苏打,2%海藻酸钠,8%尿素,1%防染盐。

皂洗流程,因此相比传统的k型活性墨水,本发明具有可以极高的节约时间、节省水电汽的优势。

113.(4)储存稳定性

114.分别对实施例1~6所配制的6种喷墨墨水的ph、表面张力、电导率等指标进行了测试,实施例1~6所配置的喷墨墨水的ph值如表4所示;表面张力数据如表5所示,表面张力采用qbzy系列全自动表面张力仪进行测试;电导率数据如表6所示,电导率采用梅特勒-托利多le703电导率仪进行测试。

115.表4喷墨墨水的ph值

[0116][0117][0118]

表5喷墨墨水的电导率数据

[0119][0120]

表6喷墨墨水的表面张力数据

[0121][0122]

从表4-6中可以看出,实施例1~6所配置的喷墨墨水在3个月内的储存周期内的电导率和表面张力几乎没有变化,而ph变化趋势随所使用的活性染料的不同而不同。其中,实施例5中的宝蓝色的喷墨墨水在储存1个月后的ph值下降至5.88,储存3个月后的ph值下降至5.45。品红色和黑色墨水的ph稳定性高,在3个月的储存周期内ph变化不大,因此品红色和黑色墨水使用周期可设置为3个月以上;其余颜色的墨水ph在3个月的储存周期内ph有所下降,但仍然在5.5以上,仍然处于对喷头比较安全的范围,因此其使用周期可设定为3个月以内。

[0123]

上面对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。