1.本实用新型涉及一种股线预加捻装置,尤其是一种用于捻绳机的股线预加捻装置。

背景技术:

2.捻绳机用于对绳索进行制作,对绳索的股线预加捻从而保证绳索的制作质量,因此用于捻绳机的股线预加捻装置是一种重要的纺织装置部件,在现有的用于捻绳机的股线预加捻装置中,还都是通过转动轴带动单独摆臂进行转动,实现对股线预加捻,由于只能是单独摆臂的加捻,从而在一个加捻过程中即转动轴转动一周,只能实现股线两个捻度,

3.为了保证股线预加捻的捻度需要,只能提高转动轴的转速,当转动轴的处于高速转动时,股线拉弧幅度增大,从而产生股线断裂的现象,

4.基于申请人的技术交底书、通过检索得到相近的专利文献和背景技术中现有的技术问题、技术特征和技术效果,做出本实用新型的申请技术方案。

技术实现要素:

5.本实用新型的客体是一种用于捻绳机的股线预加捻装置。

6.为了克服上述技术缺点,本实用新型的目的是提供一种用于捻绳机的股线预加捻装置,因此实现在一个加捻过程中股线的多级增加捻度处理。

7.为达到上述目的,本实用新型采取的技术方案是:包含有具有第一内转动轴和第二内转动轴的股线预加捻装置本体、分别设置在第一内转动轴和第二内转动轴上的转动拐臂装置。

8.由于设计了股线预加捻装置本体和转动拐臂装置,通过股线预加捻装置本体,实现对股线的初级增加两次捻度处理,通过转动拐臂装置,实现对股线的次级增加捻度处理,因此实现在一个加捻过程中股线的多级增加捻度处理。

9.本实用新型设计了,按照对股线的次级增加捻度处理的方式把股线预加捻装置本体和转动拐臂装置相互联接。

10.本实用新型设计了,按照套装t字形架实现对股线的次级增加捻度处理的方式把转动拐臂装置与股线预加捻装置本体联接。

11.本实用新型设计了,股线预加捻装置本体设置为包含有转动篮、股线储存筒组、第一内股摆臂和第二内股摆臂。

12.本实用新型设计了,转动拐臂装置设置为包含有第一外转动轴和第一外股摆臂或第二外转动轴和第二外股摆臂。

13.本实用新型设计了,还包含有第一附件装置并且第一附件装置设置在股线预加捻装置本体和转动拐臂装置上,第一附件装置设置为包含有第一导线轮、第二导线轮、第三导线轮、第四导线轮、第五导线轮、第六导线轮、第七导线轮和第八导线轮。

14.本实用新型设计了,还包含有第二附件装置并且第二附件装置设置在股线预加捻

装置本体和转动拐臂装置上,第二附件装置设置为动力源。

15.本实用新型设计了,在捻绳机的机架上分别设置有第一外转动轴和第二外转动轴,在第一外转动轴中设置有第一内转动轴并且在第二外转动轴中设置有第二内转动轴,在第一内转动轴、第一外转动轴、第二内转动轴和第二外转动轴与机架之间分别设置有动力源并且在第一内转动轴和第二内转动轴之间设置有转动篮,在转动篮上设置有股线储存筒组并且在第一内转动轴上分别设置有第一内股摆臂和第一导线轮,在第一外转动轴上设置有第一外股摆臂和第七导线轮并且在第一内股摆臂上设置有第二导线轮,在第一外股摆臂上设置有第三导线轮并且在第二内转动轴上分别设置有第二内股摆臂和第四导线轮,在第二外转动轴上设置有第二外股摆臂和第八导线轮并且在第二内股摆臂上设置有第五导线轮,在第二外股摆臂上设置有第六导线轮。

16.本实用新型设计了,转动篮设置为左右侧面部具有耳座的u字形座状体并且转动篮的中间部设置为与股线储存筒组转动式联接,转动篮的左侧耳座和竖部设置为与第一内转动轴联接并且转动篮的右侧耳座和竖部设置为与第二内转动轴联接。

17.本实用新型设计了,股线储存筒组设置为包含有第一筒部和第二筒部并且第一筒部和第二筒部分别设置为与转动篮转动式联接,第一筒部和第二筒部分别设置为外侧面部具有开口槽体的盘状体并且第一筒部和第二筒部设置为沿转动篮的横向中心线间隔排列分布。

18.本实用新型设计了,第一内转动轴和第二内转动轴分别设置为包含有外轴部、内轴部和联轴器并且外轴部的内端头设置为通过联轴器与内轴部的内端头联接,在外轴部和内轴部中分别设置有通孔体并且内轴部的外端头设置为与转动篮联接,外轴部的外端头设置为与动力源联接,第一内转动轴的外轴部和内轴部分别设置为与第一外转动轴贯串式联接并且第一内转动轴的内轴部设置为与第一内股摆臂贯串式联接,位于第一内转动轴的内轴部的通孔体设置为与第一导线轮容纳式联接并且第一内转动轴的内轴部设置为与第一导线轮转动式联接,位于第一内转动轴的外轴部和内轴部上的联轴器设置为与第七导线轮相对应分布,第二内转动轴的外轴部和内轴部分别设置为与第二外转动轴贯串式联接并且第二内转动轴的内轴部设置为与第二内股摆臂贯串式联接,位于第二内转动轴的内轴部的通孔体设置为与第四导线轮容纳式联接并且第二内转动轴的内轴部设置为与第四导线轮转动式联接,位于第二内转动轴的外轴部和内轴部上的联轴器设置为与第八导线轮相对应分布,外轴部和内轴部分别设置为圆形棒状体并且联轴器设置为平面磁力联轴器。

19.本实用新型设计了,第一外转动轴设置为具有通腔体的中字形棒状体并且第一外转动轴的通腔体设置为与第一内转动轴套装式联接,第一外转动轴的外端头侧面部设置为与机架转动式联接并且第一外转动轴的外端头设置为与动力源联接,第一外转动轴的中间扩展中间部设置为与第七导线轮转动式联接并且第一外转动轴的中间扩展部设置为与第一外股摆臂贯串式联接。

20.本实用新型设计了,第一内股摆臂设置为条状体并且第一内股摆臂的中间部设置为与第一内转动轴联接,第一内股摆臂的其中一个端头设置为与第二导线轮转动式联接。

21.本实用新型设计了,第一外股摆臂设置为条状体并且第一外股摆臂的中间部设置为与第一外转动轴联接,第一外股摆臂的其中一个端头设置为与第三导线轮转动式联接。

22.本实用新型设计了,第二外转动轴设置为具有通腔体的中字形棒状体并且第二外

转动轴的通腔体设置为与第二内转动轴套装式联接,第二外转动轴的外端头侧面部设置为与机架转动式联接并且第二外转动轴的外端头设置为与动力源联接,第二外转动轴的中间扩展中间部设置为与第八导线轮转动式联接并且第二外转动轴的中间扩展部设置为与第二外股摆臂贯串式联接。

23.本实用新型设计了,第二内股摆臂设置为条状体并且第二内股摆臂的中间部设置为与第二内转动轴联接,第二内股摆臂的其中一个端头设置为与第五导线轮转动式联接。

24.本实用新型设计了,第二外股摆臂设置为条状体并且第二外股摆臂的中间部设置为与第二外转动轴联接,第二外股摆臂的其中一个端头设置为与第六导线轮转动式联接。

25.本实用新型设计了,第一导线轮、第二导线轮、第三导线轮、第七导线轮、第四导线轮、第五导线轮、第六导线轮和第八导线轮分别设置为侧边部具有环形凹槽体的盘状体并且第一导线轮设置为与第一内转动轴转动式联接,第七导线轮设置为与第一外转动轴转动式联接并且第二导线轮设置为与第一内股摆臂转动式联接,第三导线轮设置为与第一外股摆臂转动式联接并且第四导线轮设置为与第二内转动轴转动式联接,第八导线轮设置为与第二外转动轴转动式联接并且第五导线轮设置为与第二内股摆臂转动式联接,第六导线轮设置为与第二外股摆臂转动式联接并且第七导线轮的中心点、第一导线轮的中心点、第四导线轮的中心点和第八导线轮的中心点设置为沿转动篮的横向水平线间隔排列分布,第二导线轮的中心点和第三导线轮的中心点设置为沿转动篮的横向水平线对称分布并且第五导线轮的中心点和第六导线轮的中心点设置为沿转动篮的横向水平线对称分布。

26.本实用新型设计了,动力源设置为包含有同步轴内轴、同步轴外轴、第一内传动带装置、第一外传动带装置、第二内传动带装置和第二外传动带装置并且同步轴外轴设置为与同步轴内轴套装式联接,同步轴内轴的其中一个端头设置为通过第一内传动带装置与第一内转动轴联接并且同步轴内轴的其中另一个端头设置为通过第二内传动带装置与第二内转动轴联接,同步轴外轴的其中一个端头设置为通过第一外传动带装置与第一外转动轴联接并且同步轴外轴的其中另一个端头设置为通过第二外传动带装置与第二外转动轴联接,同步轴外轴设置为与机架转动式联接,同步轴内轴设置为圆形杆状体并且同步轴外轴设置为具有通腔体的棒状体,同步轴外轴的通腔体设置为与同步轴内轴容纳式联接并且第一内传动带装置、第一外传动带装置、第二内传动带装置和第二外传动带装置分别设置为链条链轮传动装置。

27.本实用新型设计了,转动篮、股线储存筒组、第一内转动轴、第一内股摆臂、第二内转动轴和第二内股摆臂与第一外转动轴、第一外股摆臂、第二外转动轴和第二外股摆臂设置为按照套装加捻臂的方式分布并且转动篮、股线储存筒组、第一内转动轴、第一内股摆臂、第二内转动轴、第二内股摆臂、第一外转动轴、第一外股摆臂、第二外转动轴和第二外股摆臂与动力源设置为按照同速对向转动的方式分布,转动篮、股线储存筒组、第一内转动轴、第一内股摆臂、第二内转动轴、第二内股摆臂、第一外转动轴、第一外股摆臂、第二外转动轴和第二外股摆臂与第一导线轮、第二导线轮、第三导线轮、第四导线轮、第五导线轮、第六导线轮、第七导线轮和第八导线轮设置为按照导轮输线的方式分布,转动篮的中心线、股线储存筒组的中心线、第一内转动轴的中心线、第一外转动轴的中心线、第一内股摆臂的中心线、第一外股摆臂的中心线、第二内转动轴的中心线、第二外转动轴的中心线、第二内股摆臂的中心线、第二外股摆臂的中心线、第七导线轮的中心线和第八导线轮的中心线设置

在同一条直线上。

28.在本技术方案中,相同转速、相反转动方向运动状态是指:同步轴内轴和同步轴外轴的转速相同、第一内转动轴和第一外转动轴的转速相同、第二内转动轴和第二外转动轴的转速相同,当同步轴内轴、第一内转动轴和第二内转动轴处于顺时针转动时,同步轴外轴、第一外转动轴和第二外转动轴处于逆时针转动,或:当同步轴内轴、第一内转动轴和第二内转动轴处于逆时针转动时,同步轴外轴、第一外转动轴和第二外转动轴处于顺时针转动。

29.在本技术方案中,对股线的次级增加捻度处理的股线预加捻装置本体和转动拐臂装置为重要技术特征,在用于捻绳机的股线预加捻装置的技术领域中,具有新颖性、创造性和实用性,在本技术方案中的术语都是可以用本技术领域中的专利文献进行解释和理解。

附图说明

30.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

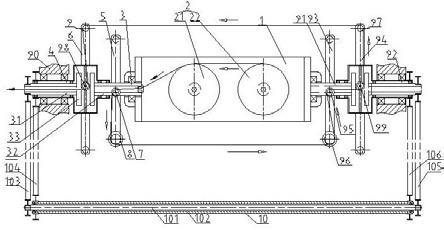

31.图1为本实用新型的示意图,

32.转动篮-1、股线储存筒组-2、第一内转动轴-3、第一外转动轴-4、第一内股摆臂-5、第一外股摆臂-6、第一导线轮-7、第二导线轮-8、第三导线轮-9、第二内转动轴-91、第二外转动轴-92、第二内股摆臂-93、第二外股摆臂-94、第四导线轮-95、第五导线轮-96、第六导线轮-97、第七导线轮-98、第八导线轮-99、动力源-10、机架-90、第一筒部-21、第二筒部-22、外轴部-31、内轴部-32、联轴器-33、同步轴内轴-101、同步轴外轴-102、第一内传动带装置-103、第一外传动带装置-104、第二内传动带装置-105、第二外传动带装置-106。

具体实施方式

33.根据审查指南,对本实用新型所使用的诸如“具有”、“包含”以及“包括”术语应当理解为不配出一个或多 个其它元件或其组合的存在或添加。

34.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

35.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

36.此外,下面所描述的本实用新型不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合,另外,除非特别说明,在下 面的实施例中所采用的设备和材

料均是市售可得的,如没有明确说明处理条件,请参考购 买的产品说明书或者按照本领域常规方法进。

37.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

38.图1为本实用新型的第一个实施例,结合附图具体说明本实施例,包含有转动篮1、股线储存筒组2、第一内转动轴3、第一外转动轴4、第一内股摆臂5、第一外股摆臂6、第一导线轮7、第二导线轮8、第三导线轮9、第二内转动轴91、第二外转动轴92、第二内股摆臂93、第二外股摆臂94、第四导线轮95、第五导线轮96、第六导线轮97、第七导线轮98、第八导线轮99和动力源10并且在捻绳机的机架90上分别设置有第一外转动轴4和第二外转动轴92,在第一外转动轴4中设置有第一内转动轴3并且在第二外转动轴92中设置有第二内转动轴91,在第一内转动轴3、第一外转动轴4、第二内转动轴91和第二外转动轴92与机架90之间分别设置有动力源10并且在第一内转动轴3和第二内转动轴91之间设置有转动篮1,在转动篮1上设置有股线储存筒组2并且在第一内转动轴3上分别设置有第一内股摆臂5和第一导线轮7,在第一外转动轴4上设置有第一外股摆臂6和第七导线轮98并且在第一内股摆臂5上设置有第二导线轮8,在第一外股摆臂6上设置有第三导线轮9并且在第二内转动轴91上分别设置有第二内股摆臂93和第四导线轮95,在第二外转动轴92上设置有第二外股摆臂94和第八导线轮99并且在第二内股摆臂93上设置有第五导线轮96,在第二外股摆臂94上设置有第六导线轮97。

39.在本实施例中,转动篮1设置为左右侧面部具有耳座的u字形座状体并且转动篮1的中间部设置为与股线储存筒组2转动式联接,转动篮1的左侧耳座和竖部设置为与第一内转动轴3联接并且转动篮1的右侧耳座和竖部设置为与第二内转动轴91联接。

40.通过转动篮1,形成了对股线储存筒组2、第一内转动轴3和第二内转动轴91的支撑连接点,由转动篮1,实现了与股线储存筒组2的连接,实现了与第一内转动轴3的连接,实现了与第二内转动轴91的连接,其技术目的在于:用于作为股线储存筒组2的支撑载体。

41.在本实施例中,股线储存筒组2设置为包含有第一筒部21和第二筒部22并且第一筒部21和第二筒部22分别设置为与转动篮1转动式联接,第一筒部21和第二筒部22分别设置为外侧面部具有开口槽体的盘状体并且第一筒部21和第二筒部22设置为沿转动篮1的横向中心线间隔排列分布。

42.通过股线储存筒组2,形成了对转动篮1的支撑连接点,由第一筒部21和第二筒部22,实现了与转动篮1的连接,其技术目的在于:用于作为股线的单纱线的储存部件。

43.在本实施例中,第一内转动轴3和第二内转动轴91分别设置为包含有外轴部31、内轴部32和联轴器33并且外轴部31的内端头设置为通过联轴器33与内轴部32的内端头联接,在外轴部31和内轴部32中分别设置有通孔体并且内轴部32的外端头设置为与转动篮1联接,外轴部31的外端头设置为与动力源10联接,第一内转动轴3的外轴部31和内轴部32分别设置为与第一外转动轴4贯串式联接并且第一内转动轴3的内轴部32设置为与第一内股摆臂5贯串式联接,位于第一内转动轴3的内轴部32的通孔体设置为与第一导线轮7容纳式联接并且第一内转动轴3的内轴部32设置为与第一导线轮7转动式联接,位于第一内转动轴3

的外轴部31和内轴部32上的联轴器33设置为与第七导线轮98相对应分布,第二内转动轴91的外轴部31和内轴部32分别设置为与第二外转动轴92贯串式联接并且第二内转动轴91的内轴部32设置为与第二内股摆臂93贯串式联接,位于第二内转动轴91的内轴部32的通孔体设置为与第四导线轮95容纳式联接并且第二内转动轴91的内轴部32设置为与第四导线轮95转动式联接,位于第二内转动轴91的外轴部31和内轴部32上的联轴器33设置为与第八导线轮99相对应分布,外轴部31和内轴部32分别设置为圆形棒状体并且联轴器33设置为平面磁力联轴器。

44.通过第一内转动轴3和第二内转动轴91,形成了对转动篮1、动力源10、第一外转动轴4、第一内股摆臂5、第一导线轮7、第七导线轮98、第二外转动轴92、第二内股摆臂93、第五导线轮96和第八导线轮99的支撑连接点,由内轴部32,实现了与转动篮1的连接,由外轴部31,实现了与动力源10的连接,由联轴器33,实现了对外轴部31与内轴部32的间隔连接处理,由第一内转动轴3,实现了与第一外转动轴4的连接,实现了与第一内股摆臂5的连接,实现了与第一导线轮7的连接,实现了与第七导线轮98的连接,由第二内转动轴91,实现了与第二外转动轴92的连接,实现了与第二内股摆臂93的连接,实现了与第五导线轮96的连接,实现了与第八导线轮99的连接,其技术目的在于:用于作为带动转动篮1、第一内股摆臂5和第二内股摆臂93进行转动的部件。

45.在本实施例中,第一外转动轴4设置为具有通腔体的中字形棒状体并且第一外转动轴4的通腔体设置为与第一内转动轴3套装式联接,第一外转动轴4的外端头侧面部设置为与机架90转动式联接并且第一外转动轴4的外端头设置为与动力源10联接,第一外转动轴4的中间扩展中间部设置为与第七导线轮98转动式联接并且第一外转动轴4的中间扩展部设置为与第一外股摆臂6贯串式联接。

46.通过第一外转动轴4,形成了对动力源10、第一内转动轴3、第一外股摆臂6和第七导线轮98的支撑连接点,由第一外转动轴4,实现了与动力源10的连接,实现了与第一内转动轴3的连接,实现了与第一外股摆臂6的连接,实现了与第七导线轮98的连接,其技术目的在于:用于作为带动第一外股摆臂6进行转动的部件。

47.在本实施例中,第一内股摆臂5设置为条状体并且第一内股摆臂5的中间部设置为与第一内转动轴3联接,第一内股摆臂5的其中一个端头设置为与第二导线轮8转动式联接。

48.通过第一内股摆臂5,形成了对第一内转动轴3和第二导线轮8的支撑连接点,由第一内股摆臂5,实现了与第一内转动轴3的连接,实现了与第二导线轮8的连接,其技术目的在于:用于作为对股线进行第一加捻的部件。

49.在本实施例中,第一外股摆臂6设置为条状体并且第一外股摆臂6的中间部设置为与第一外转动轴4联接,第一外股摆臂6的其中一个端头设置为与第三导线轮9转动式联接。

50.通过第一外股摆臂6,形成了对第一外转动轴4和第三导线轮9的支撑连接点,由第一外股摆臂6,实现了与第一外转动轴4的连接,实现了与第三导线轮9的连接,其技术目的在于:用于作为对股线进行第四加捻的部件。

51.在本实施例中,第二外转动轴92设置为具有通腔体的中字形棒状体并且第二外转动轴92的通腔体设置为与第二内转动轴91套装式联接,第二外转动轴92的外端头侧面部设置为与机架90转动式联接并且第二外转动轴92的外端头设置为与动力源10联接,第二外转动轴92的中间扩展中间部设置为与第八导线轮99转动式联接并且第二外转动轴92的中间

扩展部设置为与第二外股摆臂94贯串式联接。

52.通过第二外转动轴92,形成了对动力源10、第二内转动轴91、第二外股摆臂94和第八导线轮99的支撑连接点,由第二外转动轴92,实现了与动力源10的连接,实现了与第二内转动轴91的连接,实现了与第二外股摆臂94的连接,实现了与第八导线轮99的连接,其技术目的在于:用于作为带动第二外股摆臂94进行转动的部件。

53.在本实施例中,第二内股摆臂93设置为条状体并且第二内股摆臂93的中间部设置为与第二内转动轴91联接,第二内股摆臂93的其中一个端头设置为与第五导线轮96转动式联接。

54.通过第二内股摆臂93,形成了对第二内转动轴91和第五导线轮96的支撑连接点,由第二内股摆臂93,实现了与第二内转动轴91的连接,实现了与第五导线轮96的连接,其技术目的在于:用于作为对股线进行第二加捻的部件。

55.在本实施例中,第二外股摆臂94设置为条状体并且第二外股摆臂94的中间部设置为与第二外转动轴92联接,第二外股摆臂94的其中一个端头设置为与第六导线轮97转动式联接。

56.通过第二外股摆臂94,形成了对第二外转动轴92和第六导线轮97的支撑连接点,由第二外股摆臂94,实现了与第二外转动轴92的连接,实现了与第六导线轮97的连接,其技术目的在于:用于作为对股线进行第三加捻的部件。

57.在本实施例中,第一导线轮7、第二导线轮8、第三导线轮9、第七导线轮98、第四导线轮95、第五导线轮96、第六导线轮97和第八导线轮99分别设置为侧边部具有环形凹槽体的盘状体并且第一导线轮7设置为与第一内转动轴3转动式联接,第七导线轮98设置为与第一外转动轴4转动式联接并且第二导线轮8设置为与第一内股摆臂5转动式联接,第三导线轮9设置为与第一外股摆臂6转动式联接并且第四导线轮95设置为与第二内转动轴91转动式联接,第八导线轮99设置为与第二外转动轴92转动式联接并且第五导线轮96设置为与第二内股摆臂93转动式联接,第六导线轮97设置为与第二外股摆臂94转动式联接并且第七导线轮98的中心点、第一导线轮7的中心点、第四导线轮95的中心点和第八导线轮99的中心点设置为沿转动篮1的横向水平线间隔排列分布,第二导线轮8的中心点和第三导线轮9的中心点设置为沿转动篮1的横向水平线对称分布并且第五导线轮96的中心点和第六导线轮97的中心点设置为沿转动篮1的横向水平线对称分布。

58.通过第一导线轮7、第二导线轮8、第三导线轮9、第七导线轮98、第四导线轮95、第五导线轮96、第六导线轮97和第八导线轮99,形成了对第一内转动轴3、第一外转动轴4、第一内股摆臂5、第一外股摆臂6、第二内转动轴91、第二外转动轴92、第二内股摆臂93和第二外股摆臂94的支撑连接点,由第一导线轮7,实现了与第一内转动轴3的连接,由第七导线轮98,实现了与第一外转动轴4的连接,由第二导线轮8,实现了与第一内股摆臂5的连接,由第三导线轮9,实现了与第一外股摆臂6的连接,由第四导线轮95,实现了与第二内转动轴91的连接,由第八导线轮99,实现了与第二外转动轴92的连接,由第五导线轮96,实现了与第二内股摆臂93的连接,由第六导线轮97,实现了与第二外股摆臂94的连接,其技术目的在于:用于作为对股线进行导向运动的部件。

59.在本实施例中,动力源10设置为包含有同步轴内轴101、同步轴外轴102、第一内传动带装置103、第一外传动带装置104、第二内传动带装置105和第二外传动带装置106并且

同步轴外轴102设置为与同步轴内轴101套装式联接,同步轴内轴101的其中一个端头设置为通过第一内传动带装置103与第一内转动轴3联接并且同步轴内轴101的其中另一个端头设置为通过第二内传动带装置105与第二内转动轴91联接,同步轴外轴102的其中一个端头设置为通过第一外传动带装置104与第一外转动轴4联接并且同步轴外轴102的其中另一个端头设置为通过第二外传动带装置106与第二外转动轴92联接,同步轴外轴102设置为与机架90转动式联接,同步轴内轴101设置为圆形杆状体并且同步轴外轴102设置为具有通腔体的棒状体,同步轴外轴102的通腔体设置为与同步轴内轴101容纳式联接并且第一内传动带装置103、第一外传动带装置104、第二内传动带装置105和第二外传动带装置106分别设置为链条链轮传动装置。

60.通过动力源10,形成了对第一内转动轴3、第一外转动轴4、第二内转动轴91和第二外转动轴92的支撑连接点,由第一内传动带装置103,实现了与第一内转动轴3的连接,由第一外传动带装置104,实现了与第一外转动轴4的连接,由第二内传动带装置105,实现了与第二内转动轴91的连接,由第二外传动带装置106,实现了与第二外转动轴92的连接,由同步轴内轴101和同步轴外轴102,实现了带动第一内传动带装置103、第一外传动带装置104、第二内传动带装置105和第二外传动带装置106的主动轮进行转动,其技术目的在于:用于作为带动第一内转动轴3、第一外转动轴4、第二内转动轴91和第二外转动轴92进行转动的部件。

61.在本实施例中,转动篮1、股线储存筒组2、第一内转动轴3、第一内股摆臂5、第二内转动轴91和第二内股摆臂93与第一外转动轴4、第一外股摆臂6、第二外转动轴92和第二外股摆臂94设置为按照套装加捻臂的方式分布并且转动篮1、股线储存筒组2、第一内转动轴3、第一内股摆臂5、第二内转动轴91、第二内股摆臂93、第一外转动轴4、第一外股摆臂6、第二外转动轴92和第二外股摆臂94与动力源10设置为按照同速对向转动的方式分布,转动篮1、股线储存筒组2、第一内转动轴3、第一内股摆臂5、第二内转动轴91、第二内股摆臂93、第一外转动轴4、第一外股摆臂6、第二外转动轴92和第二外股摆臂94与第一导线轮7、第二导线轮8、第三导线轮9、第四导线轮95、第五导线轮96、第六导线轮97、第七导线轮98和第八导线轮99设置为按照导轮输线的方式分布,转动篮1的中心线、股线储存筒组2的中心线、第一内转动轴3的中心线、第一外转动轴4的中心线、第一内股摆臂5的中心线、第一外股摆臂6的中心线、第二内转动轴91的中心线、第二外转动轴92的中心线、第二内股摆臂93的中心线、第二外股摆臂94的中心线、第七导线轮98的中心线和第八导线轮99的中心线设置在同一条直线上。

62.把第一筒部21上的单纱线和第二筒部22上的单纱线进行合成后,得到股线,把股线通过第一内转动轴3的内轴部32的通孔体第一步骤环绕在第一导线轮7上,第二步骤环绕在第二导线轮8上,第三步骤环绕在第五导线轮96上,通过第二内转动轴91的内轴部32的通孔体第四步骤环绕在第四导线轮95上,第五步骤环绕在第八导线轮99上,第六步骤环绕在第六导线轮97上,第七步骤环绕在第三导线轮9上,第八步骤环绕在第七导线轮98上,后通过第一内转动轴3的外轴部31的通孔体输出,当同步轴内轴101和同步轴外轴102处于相同转速、相反转动方向运动时,通过第一内传动带装置103和第一外传动带装置104,使第一内转动轴3和第一外转动轴4在机架90上进行相同转速、相反转动方向的运动状态,通过第二内传动带装置105和第二外传动带装置106,使第二内转动轴91和第二外转动轴92在机架90

上进行相同转速、相反转动方向的运动状态,第一外股摆臂6带动第二导线轮8进行转动,实现对股线进行增加第一捻度处理,第二内股摆臂93带动第五导线轮96进行转动,实现对股线进行增加第二捻度处理,第二外股摆臂94带动第六导线轮97进行转动,实现对股线进行增加第三捻度处理,第一外股摆臂6带动第三导线轮9进行转动,实现对股线进行增加第四捻度处理。

63.本实用新型的第二个实施例,按照对股线的次级增加捻度处理的方式把股线预加捻装置本体和转动拐臂装置相互联接。

64.在本实施例中,按照套装t字形架实现对股线的次级增加捻度处理的方式把转动拐臂装置与股线预加捻装置本体联接。

65.在本实施例中,股线预加捻装置本体设置为包含有转动篮1、股线储存筒组2、第一内股摆臂5和第二内股摆臂93。

66.在本实施例中,转动拐臂装置设置为包含有第一外转动轴4和第一外股摆臂6或第二外转动轴92和第二外股摆臂94。

67.在本实施例中,还包含有第一附件装置并且第一附件装置设置在股线预加捻装置本体和转动拐臂装置上,第一附件装置设置为包含有第一导线轮7、第二导线轮8、第三导线轮9、第四导线轮95、第五导线轮96、第六导线轮97、第七导线轮98和第八导线轮99。

68.在本实施例中,还包含有第二附件装置并且第二附件装置设置在股线预加捻装置本体和转动拐臂装置上,第二附件装置设置为动力源10。

69.本实用新型的第二个实施例是以第一个实施例为基础。

70.本实用新型具有下特点:

71.1、由于设计了股线预加捻装置本体和转动拐臂装置,通过股线预加捻装置本体,实现对股线的初级增加两次捻度处理,通过转动拐臂装置,实现对股线的次级增加捻度处理,因此实现在一个加捻过程中股线的多级增加捻度处理。

72.2、由于设计了转动篮1、股线储存筒组2、第一内股摆臂5和第二内股摆臂93,实现了对股线的初级增加两次捻度处理。

73.3、由于设计了第一外转动轴4、第一外股摆臂6、第二外转动轴92和第二外股摆臂94,实现对股线的次级增加两次捻度处理。

74.4、由于设计了第一导线轮7、第二导线轮8、第三导线轮9、第四导线轮95、第五导线轮96、第六导线轮97、第七导线轮98和第八导线轮99,实现了对股线的导轮支撑。

75.5、由于设计了动力源10,实现了带动第一内转动轴3、第一外转动轴4、第二内转动轴91和第二外转动轴92进行相同转速、相反转动方向转动。

76.6、由于设计了对结构形状进行了数值范围的限定,使数值范围为本实用新型的技术方案中的技术特征,不是通过公式计算或通过有限次试验得出的技术特征,试验表明该数值范围的技术特征取得了很好的技术效果。

77.7、由于设计了本实用新型的技术特征,在技术特征的单独和相互之间的集合的作用,通过试验表明,本实用新型的各项性能指标为现有的各项性能指标的至少为1.7倍,通过评估具有很好的市场价值。

78.还有其它的与对股线的次级增加捻度处理的股线预加捻装置本体和转动拐臂装置联接的技术特征都是本实用新型的实施例之一,并且以上所述实施例的各技术特征可以

进行任意的组合,为满足专利法、专利实施细则和审查指南的要求,不再对上述实施例中的各个技术特征所有可能的组合的实施例都进行描述。

79.上述实施例只是本实用新型所提供的用于捻绳机的股线预加捻装置的一种实现形式,根据本实用新型所提供的方案的其他变形,增加或者减少其中的成份或步骤,或者将本实用新型用于其他的与本实用新型接近的技术领域,均属于本实用新型的保护范围。