1.本发明涉及纺织技术领域,特别是涉及一种仿丝光高日晒校服面料的制备方法。

背景技术:

2.《中小学生校服》gb/t31888-2015标准中规定:中小学生在穿戴校服时,无论是海边还是南方地区,校服面料经过长时间光照都不能褪色。要求校服面料测试日晒必须达到4级以上。另外也规定校服直接接触皮肤的部分,其棉纤维含量标值应不低于35%,整体面料棉纤维含量标值不低于65%,但棉纤维的弹性耐起毛起球较弱,在穿戴和洗涤过程中易起皱、起球,而且棉纤维活性染色后色泽较暗,不鲜亮,影响外观。因此,在对校服面料选择时,既要保证面料具有较好耐光性,又要保证面料具有较强的抗起毛起球性,而且整体面料外观光洁、色泽鲜亮,手感柔顺。

3.针对这些问题,通常采用普通活性染料对棉纤维进行染色。浅色耐光很难达到4级以上要求,只能在拉幅定型整理中加入日晒牢度提升机jv-803,包括如下步骤:

①

取30g/ljv-803(某并三唑类抗紫外线整理剂),50g/l脂肪酰胺类s400软片,20g/l亲水性硅油kg-9878,0.5g/l3-羧基-3羧基戌二酸投入到化料桶,混合搅拌10-20min,制得浸渍液。

②

将干燥后面料通过定型机轧辊进行浸轧处理:温度140℃,车速18m/min,压力1-2map,带液率80-85%,该方法是将烘干后织物经过浸渍液浸轧后来提高面料的耐光性能,但是该方法处理后面料耐洗性很差,持久性不强。

4.为了保证面料表面光洁且具有较强抗起毛起球性能,传统的制备方法是用生物酶对织物进行抛光处理,包括以下步骤:

①

将织物进行煮漂:30%h2o25-8g/l,煮练酶1882-3g/l,sm-230.5-1.0g/l温度98℃-100℃,时间:50-60min,浴比1:6,ch3cooh中和

→

过氧化氢酶脱氧。

②

在水温25℃水溶液中加ch3cooh调节ph值为5-5.5,然后加入纤维素酶0.8-1.0g/l,将水溶液升温至55℃-58℃,保温50-60min,然后排水进行水洗。

③

灭活处理,在水溶液加入2.0g/lna2co3温度60℃,保温10-15min.进入活性染料染色。该方法用生物酶对织物表面进行抛光处理达到了提高布面光洁度,同时也提高了面料抗起毛起球等性能的目的。但该方法处理后的面料,使棉纤维受到损伤造成织物表面残留大量浮毛,穿戴后影响舒适性。还有生物除毛也会使面料湿摩擦牢度显著降低。

技术实现要素:

5.本发明的目的在于克服上述不足,提供一种仿丝光高日晒校服面料的制备方法。

6.本发明解决上述问题所采用的技术方案是一种仿丝光高日晒校服面料原料的选择,加工工艺、预定、烧毛丝光、染色及后整理步骤。

7.步骤s1:制备仿丝光高日晒校服面料原料18.2tex紧赛纺纯棉纱a,150d涤纶低弹丝b,18.2tex精梳cvc混纺纱c,精梳紧密赛络纺棉纱结合紧密纺与赛络纺的特点,具有聚集及合股线两个方面的优点,纺出来棉纱毛羽少,强力高,纱线表面光洁,抗磨性好,手感柔软。

8.步骤s2:将紧赛纺纯棉纱a、涤纶低弹丝b和混纺cvc纱c同时喂入双面纬编大圆织机中,进行弯纱成圈,使纯棉纱a在外层、混纺cvc纱c在里层、涤纶低弹丝b作为连接丝,得到基布。

9.步骤s3:将步骤s2得到的基布,进行拉幅定型机高温预定处理。

10.步骤s4:将高温预定的基布烧毛丝光处理。

11.进一步:烧毛就是使织物以平幅状态迅速通过烧毛机的火焰,以除出织物表面的绒毛,获得光洁表面的加工过程。

12.进一步:烧毛利用织物本身和表面绒毛升温速率不同的原理,达到只烧去织物表面的绒毛,而不损伤织物纤维内部强力的目的。

13.步骤s5:将步骤s4烧毛后的基布进行碱缩处理。

14.进一步的,碱缩是棉针织物在松弛状态下用浓缩溶液处理的工艺。

15.进一步的,碱缩的目的是为了增加织物的密度和弹性,提高织物的强力,增加织物表面抗起毛起球性能,同时改善棉纤维光泽,接近丝光棉外观特性。

16.进一步的,基布碱缩过程要经过浸轧碱液,堆置收缩和洗涤去碱三个步骤。

17.进一步,碱缩设备是由进布板、浸碱槽、轧车、洗碱槽、储布箱、落布装置组成。

18.碱缩的工艺条件和工艺流程。

19.碱缩的工艺条件:浓naoh140-200g/l温度:室温20℃-30℃时间:10-20min。

20.碱缩的工艺流程:烧毛后基布

→

浸轧

→

naoh溶液

→

堆置(或在naoh溶液中浸渍)

→

去渍

→

热水洗

→

冷水洗。

21.步骤s6:将步骤s5碱缩后的基布进行煮练、氧漂。

22.煮练使棉纤维,cvc混纺,150d涤纶低弹丝上腊质、灰兮、油脂等天然杂质在助剂和温度的作用下发生物理和化学的变化,被全部或部分去除。

23.氧漂是利用氧化剂破坏棉纤维上色素,提高织物白度,增加活性染色后颜色的鲜艳度,并可进一步去除残留的棉籽壳和果胶等杂质。

24.进一步,步骤s6中煮漂溶液的制备及工艺条件:27%h2o25-8g/l.煮漂粉2-3g/l.jfc1-1.5g/l.温度98℃-100℃.时间60min.浴比1:6。

25.进一步,基布煮漂后再进行ch3cooh中和,过氧化氢酶脱氧处理。

26.步骤s7,将煮漂后的基布在高温高压汽溢机中进行高日晒染料染色,安美宝pn-2n处理。安美宝pn-2n的主要成份为高分子季铵盐聚合物,外观为淡明液体,离子性呈阳离子,ph:3~5,稳定性:耐酸,耐碱,电解质及硬水,具有以下特点:

①

可防止染色面料在烘干之前的染料迁移。

27.②

可以提高活性染料的染色干、湿摩牢度。

28.③

后处理固色过程中降低固色剂用量,对织物的耐光牢度有显著帮助。

29.④

综合处理后脚水颜色基本达到清澈程度,明显改善污水cod。

30.进一步,高日晒染料溶液的配制:se系列高日晒染料、螯合分散剂、棉匀染剂、无水na2so4,na2co3.活性碱os。

31.进一步,安美宝pn-2n染色皂洗后的络合处理,减少固色剂的用量,显著提高织物的水洗色牢度及耐光色牢度。

32.进一步,所述基布在高日晒染料溶液中染色具体步骤为:在室温下加入螯合分散

剂、棉匀染剂、再将化好的se系列染料缓慢地从副缸加入染缸中,分三次加入无水na2so4,保温10min,加0.5g/l的na2co320分钟,保温10min,加入1/3活性碱os20min,保温10min,再加入余下的的2/3活性碱os20min,以1℃/mm速率升温至60℃,保温40-60min,排洗。

33.进一步,所述安美宝pn-2n处理工艺:染色排液

→

ch3cooh中和

→

高温皂洗

→

热水80℃洗

→

60℃加安美宝0.5g/lo.w.f保温5min加入0.3g/l固色剂〈中深色一浴〉,浅色可以不加固色剂

→

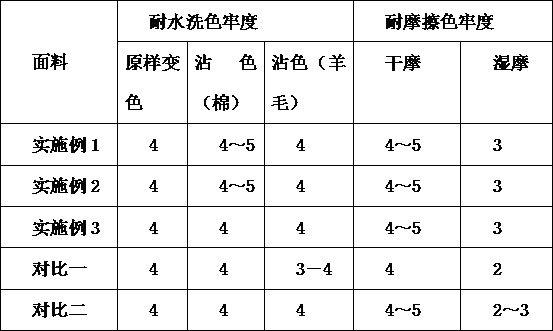

3-羧基

→

3羧基成二酸调ph值完成。

34.本发明的有益效果。

35.1)本发明选择紧赛纺纯棉纱制得坯布,再通过烧毛丝光、碱缩煮整理,具有丝光面料特性,面料表面光洁,色泽鲜亮,提高抗起毛起球效果。而且不损伤棉纤维的强力,不影响面料的湿摩擦牢度,手感柔顺,穿戴贴身舒适。

36.2)本发明高日晒校服面料的制备过程中,将基布放在高日晒染料溶液染色,安美宝pn-2n处理,从根本上提高面料的耐光性,水洗不影响日晒,持久性强。使用安美宝pn-2n处理后,少用固色剂,既提高耐光,又不影响面料的水洗色牢度,干湿磨牢度,同时也缩短了后处理清洗流程,节水节电省时间,络合处理后脚水基本达到清澈程度,明显改善污水cod。

具体实施方式

37.以下通过实施例形式的具体实施方案,对本发明的上述内容作进一步的详细说明。实施例中,所使用试验方法如无特殊说明,均为常规方法,所用的染料、助剂等无特殊说明,均可从商业途径得到。

38.本发明涉及一种仿丝光高日晒校服面料的制备方法,它具有以下多种实施例。

39.实施例一:步骤s1,制备仿丝光高日晒校服面料原料:18.2tex紧赛纺纯棉纱14.8kg,150d涤纶低弹丝11.5kg,18.2tex精梳cvc混纺纱14.8kg。

40.步骤s2:将紧赛纺纯棉纱混纺cvc纱150d涤纶低弹丝同时喂入双面纬编大圆机中,进行弯纱成圈,使纯棉纱在外层,混纺cvc纱在里层,涤纶低弹丝作为连接丝,得到基布。

41.步骤s3:将步骤s2得到的基布在拉幅定型机上过轧液高温预定。轧液配制:加热至60℃加入2kg渗透剂jfc。定型温度料缸100kg水,195℃,车速22m/min。

42.步骤s4:将基布以平幅状态在针织烧毛机上进行双面烧毛丝光整理:上火口10cm,下火口8cm,天然气压力2.0map,车速40m/min。

43.步骤s5:烧毛后的基布进行碱缩处理:浓naoh150kg,温度:25℃,时间:10min,堆置5h进高温高压汽溢染机中:ch3cooh2kg温度:60℃,时间:20min,浴比1:6去碱,然后80℃热水洗20min,冷水洗10min。

44.步骤s6:经碱缩后的基布进行煮漂。27%h2o21.2kg煮漂粉0.48kg,jfc0.24kg,温度98℃,时间60min,浴比1:6。

45.进一步,基布煮漂后ch3cooh0.24kg中和,过氧化氢酶0.036kg除氧。

46.步骤s7:将步骤s6煮练的基布在高温高压汽溢染机中高日晒活性染料染色,安美宝pn-2n处理,具体步骤如下:室温下加入螯合分散剂0.36kg,棉用匀染剂0.24kg,将化好的se砖红320gse黄160gec-gc兰1280g20min时间缓慢加入缸中,分三次加入无水na2so4,每次8kg保温10min加入na2co30.12kg时间20min,再加入活性碱os0.16kg,保温10min,加入余下

活性碱os0.32kg,以1℃/min速率升温至60℃,保温40min,采样排洗,高温皂洗后,热水80℃洗,60℃加安美宝pn-2n0.2kg。

47.无醛固色剂y0.072kg保温10min水洗后加入0.06kg3-羧基-3羧基戊二酸调ph值染色完成。

48.实施例二:步骤s1,制备仿丝光高日晒校服面料原料:18.2tex紧赛纺纯棉纱11.2kg,150d涤纶低弹丝8.6kg,18.2tex精梳cvc混纺纱11.2kg。

49.步骤s2:将紧赛纺纯棉纱混纺cvc纱150d涤纶低弹丝同时喂入双面纬编大圆机中,进行弯纱成圈,使纯棉纱在外层,混纺cvc纱在里层,涤纶低弹丝作为连接丝,得到基布。

50.步骤s3:将步骤s2得到的基布在拉幅定型机上过轧液高温预定。轧液:料缸100kg水,加热至60℃加入2kg渗透剂jfc。定型温度195℃,车速22m/min。

51.步骤s4:将基布以平幅状态在针织烧毛机上进行双面烧毛丝光整理:上火口9cm,下火口7cm,天然汽压力1.8map,车速45m/min。

52.步骤s5:烧毛后的基布进行碱缩处理:浓naoh180kg,温度:25℃,时间:10min,堆置4h.进高温高压汽溢染机中:ch3cooh2kg温度:60℃,时间:20min,浴比1:6去碱,然后80℃热水洗20min,冷水洗10min。

53.步骤s6:经碱缩后的基布进行煮漂。27%h2o20.8kg煮漂粉0.36kgjfc0.18kg,温度98℃,时间60min,浴比1:6。

54.进一步,基布煮漂后ch3cooh0.18kg中和,过氧化氢酶0.027kg除氧。

55.步骤s7:将步骤s6煮练的基布在高温高压汽溢染机中高日晒活性染料染色,安美宝pn-2n处理,具体步骤如下:室温下加入螯合分散剂0.27kg,棉用匀染剂0.18kg,将化好的se砖红240gse黄120gec-gc兰960g20min时间缓慢加入缸中,分三次加入无水na2so4,每次6kg保温10min加入na2co30.0.9kg时间20min,再加入活性碱os0.12kg,保温10min,加入余下活性碱os0.24kg,以1℃/min速率升温至60℃,保温40min,采样排洗,高温皂洗后,热水80℃洗,60℃加安美宝pn-2n0.16kg。

56.无醛固色剂y0.054kg保温10min水洗后加入0.04kg3-羧基-3羧基戊二酸调ph值染色完成。

57.实施例三步骤s1,制备仿丝光高日晒校服面料原料:18.2tex紧赛纺纯棉纱7.4kg,150d涤纶低弹丝5.8kg,18.2tex精梳cvc混纺纱7.4kg。

58.步骤s2:将紧赛纺纯棉纱混纺cvc纱150d涤纶低弹丝同时喂入双面纬编大圆机中,进行弯纱成圈,使纯棉纱在外层,混纺cvc纱在里层,涤纶低弹丝作为连接丝,得到基布。

59.步骤s3:将步骤s2得到的基布在拉幅定型机上过轧液高温预定。轧液:料缸100kg水,加热至60℃加入2kg渗透剂jfc。定型温度195℃,车速22m/min。

60.步骤s4:将基布以平幅状态在针织烧毛机上进行双面烧毛丝光整理:上火口10cm,下火口8cm,天然汽压力1.9map,车速50m/min。

61.步骤s5:烧毛后的基布进行碱缩处理:浓naoh200kg,温度:25℃,时间:10min,堆置3h.进高温高压汽溢染机中:ch3cooh2kg温度:60℃,时间:20min,浴比1:6去碱,然后80℃热水洗20min,冷水洗10min。

62.步骤s6:经碱缩后的基布进行煮漂。27%h2o21.2kg煮漂粉0.24kgjfc0.12kg,温度98℃,时间60min,浴比1:6。

63.进一步,基布煮漂后ch3cooh0.12kg中和,过氧化氢酶0.018kg除氧。

64.步骤s7:将步骤s6煮练的基布在高温高压汽溢染机中高日晒活性染料染色,安美宝pn-2n处理,具体步骤如下:室温下加入螯合分散剂0.18kg,棉用匀染剂0.12kg,将化好的se砖红160gse黄80gec-gc兰640g20min时间缓慢加入缸中,分三次加入无水na2so4,每次4kg保温10min加入na2co30.06kg时间20min,再加入活性碱os0.08kg,保温10min,加入余下活性碱os0.16kg,以1℃/min速率升温至60℃,保温40min,采样排洗,高温皂洗后,热水80℃洗,60℃加安美宝pn-2n0.1kg。

65.无醛固色剂y0.036kg保温10min水洗后加入0.03kg3-羧基-3羧基戊二酸调ph值染色完成。

66.对比例一与实施例三的区别在于,取消步骤s4烧毛丝光整理和步骤s5中碱缩处理,采用生物酶对织物进行抛光处理,将实施例三中步骤s6煮漂后基布,在水温25℃,水溶液中加入ch3cooh0.12kg调节ph为5-5.5,加入生物酶0.2kg升温至55℃,保温60min浴比1:6,然后排水进行水洗,其余参数与实施例三相同。

67.对比例二与实施例三的区别,将步骤s7中高日晒染料改为普通活性染色,然后在定型后整中加入日晒牢度提升剂jv-803,具体包括如下步骤:1)将实施三中步骤s6煮练后的基布在高温高压汽溢机中普通活性染料染色:室温下加入螯合分散剂0.18kg,棉用匀染剂0.12kg,将化好的3bf红225g、3rf黄105g、pl藏青600g.20min时间缓慢加入缸中,分二次加入无水na2so4,每次5kg,保温10min,以1℃/分速率升温至60℃,保温10min,加入活性碱os0.16kg,保温10min,加入活性碱os0.32kg,保温60min,采样排洗,高温皂洗后,热水80℃洗,加入无醛固色剂y0.24kg,温度50℃,保温20min,水洗后加0.03kg,3-羧基-3羧基戊二酸调ph值,染色完成。

68.2)将染色完成后的基布通过拉幅定型机轧槽中含日晒牢度提升剂jv-803浸渍液中处理方法。

69.a.浸渍液配制:轧槽中100kg水加入2kgjv-803,脂肪酰胺类s400软片5kg,亲水性硅油kg-98781.5kg,3-羧基-3羧基戊二酸50g,混合搅拌10min。

70.b.将基布通过轧槽中浸渍液浸轧整理:10节定型烘箱温度140℃,车速18m/min,轧辊压力2map,带液率80%,其余参数是实施例三相同。

71.实验例一实验材料:本发明实施例1、2、3、对比例一、二制备的仿丝光高日晒校服面料。

72.1.1面料光泽度及柔软度测评价。

73.请六名专业qc采用一捏,二模,三抓,四看方法,对织物的光泽度,柔软度作出判断,将不同qc对同一织物的评分相加,采取平均值,即为该面料的评分,评分结果如下:面料光泽度(分)柔软度(分)实施例14.23

±

0.614.34

±

0.62实施例24.16

±

0.424.17

±

0.83

实施例34.03

±

0.734.05

±

0.51对比例一4.12

±

0.553.26

±

0.32对比例二4.04

±

0.744.08

±

0.72注:分档评分一共分为6档:0分表示最差,1分表示很差,2分表示不合格,3分表示中等,4分表示良好,5分表示最优,按照上述得出面料的风格值。

74.1.2耐洗水色牢度,干湿磨擦色牢度测试按照gb18401-2010《国家纺织产品基本安全技术规范》gb/t31888-2015《中小学生校服》标准,使用gb/t5713-2013.gb/t3920-2008方法测试。

75.由上表可知:实施例1-3,对比例二测试的结果,均可达到gb/t31888-2015《中小学生校服》标准,对比例一由于使用生物酶抛光处理,明显降低棉沾色牢度及湿摩擦色牢度。

76.1.3抗起毛起球剂耐光色牢度测试.按照gb18401-2010《国家纺织产品基本安全技术规范》gb/t31888-2015《中小学生校服》标准,使用gb/t4802.1-2008.gb/t3920-2008方法测试。

77.由上表可知:实施例1-3,对比例一测试的结果,均可达到gb/t31888-2015《中小学生校服》标准,由于对比例二使用的是普通活性染料染色,用日晒牢度提升剂处理,洗后耐光色牢度显著降低。

78.最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,对于本领域的技术人员,可以对本发明的技术方案进行修改或者等同替换,但均应包含在本发明的保护范围之内。