1.本实用新型涉及缝纫机技术领域,尤其是指一种送扣装置。

背景技术:

2.近年来,随着自动化设备的不断发展,我国作为服装生产大国,服装生产这一劳动密集型产品,也开始衍生出各种各样的自动化设备,以替代人工。现有的送扣装置的结构复杂,环扣难以准确地输送至缝纫机上的环扣槽内,且输送环扣的稳定性较差,环扣容易脱料而掉落;在用于输送不同大小的环扣时,对送扣装置的调节和校正过程繁琐。因此,缺陷十分明显,亟需提供一种解决方案。

技术实现要素:

3.为了解决上述技术问题,本实用新型的目的在于提供一种送扣装置。

4.为了实现上述目的,本实用新型采用如下技术方案:

5.一种送扣装置,其包括机架、送扣机构及设置于机架上的供扣机构,所述送扣机构包括活动设置于机架上的送扣件一、滑动设置于送扣件一的底面的送扣件二、驱动连接于送扣件一的输送驱动组件、设置于送扣件一上的料孔及设置于送扣件一上的出料驱动组件,所述料孔的进料口用于与供扣机构的出料口连通,所述出料驱动组件与送扣件二驱动连接并用于驱动送扣件二打开或关闭料孔的出料口。

6.进一步地,所述输送驱动组件包括与送扣件一驱动连接的输送驱动器及连接于输送驱动器的固定座一。

7.进一步地,所述送扣件一包括送扣板一及滑动连接于机架的连接组件,所述送扣板一通过连接组件与输送驱动组件的输出端驱动连接;所述料孔设置于送扣板一上;所述出料驱动组件设置于连接组件上。

8.进一步地,所述送扣件二包括送扣板二及滑动连接于机架的滑动座,所述送扣板二通过滑动座与出料驱动组件的输出端驱动连接,所述送扣板二用于打开或关闭料孔的出料口。

9.进一步地,所述连接组件包括与输送驱动组件的输出端连接的连接块、连接于连接块的连接板及设置于连接块上的滑轨一,所述送扣板一装设于连接板;所述机架上设置有与滑轨一滑动连接的滑块一;所述出料驱动组件设置于连接板或/和连接块上。

10.进一步地,所述机架上还设置有滑轨二,所述滑动座包括滑动连接于滑轨二的滑块二及设置于滑块二上的连接件,所述送扣板二通过连接件与出料驱动组件的输出端连接。

11.进一步地,所述出料驱动组件包括出料驱动器及装设于连接组件或/和连接块的固定座二,所述出料驱动器的一端与固定座二连接,所述出料驱动器的另一端与滑动座驱动连接。

12.进一步地,所述供扣机构包括设置于机架上的供扣管及设置于供扣管上的储料检

测装置,所述储料检测装置的检测端突伸至供扣管的内腔内。

13.进一步地,所述供扣机构还包括用于检测物料是否输送至料孔内的出料检测装置。

14.本实用新型的有益效果:本实用新型的结构简单、自动化程度高;将环扣输送至环扣槽的上方后,再打开料孔的出料口,以便于环扣沿竖直方向掉落至环扣槽内,提高了环扣供应至环扣槽内的稳定性,实现了环扣的精准稳定供料;将送扣件一和送扣件二分别与机架活动连接,通过机架对送扣件一和送扣件二进行限位和导向,提高了送料机构在供料过程中的稳定性;可根据实际环扣的大小来调节料孔供扣机构的大小,使得料孔可向缝纫机供应不同大小的环扣,无需更换送扣装置的其他零部件,提高了送扣装置的实用性。

附图说明

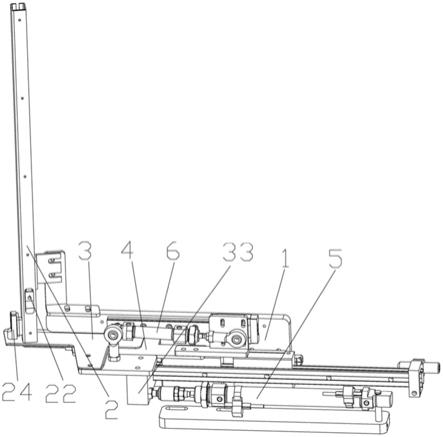

15.图1为本实用新型的立体结构示意图一。

16.图2为本实用新型的局部立体结构示意图。

17.图3为本实用新型的局部爆炸结构示意图。

18.图4为本实用新型的立体结构示意图二。

19.图5为本实用新型的使用状态图。

20.附图标记说明:

21.1、机架;2、供扣机构;3、送扣件一;4、送扣件二;5、输送驱动组件;6、出料驱动组件;11、滑块一;12、滑轨二;21、供扣管;22、储料检测装置;23、缺口;24、出料检测装置;31、料孔;32、送扣板一;33、连接组件;34、连接块;35、连接板;36、滑轨一;41、送扣板二;42、滑动座;43、滑块二;44、连接件;51、输送驱动器;52、固定座一;61、出料驱动器;62、固定座二;

具体实施方式

22.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

23.如图1至图5所示,本实用新型提供的一种送扣装置,其包括机架1、送扣机构及设置于机架1上的供扣机构2,所述送扣机构包括活动设置于机架1上的送扣件一3、滑动连接于送扣件一3的底面的送扣件二4、驱动连接于送扣件一3的输送驱动组件5、设置于送扣件一3上的料孔31及设置于送扣件一3上的出料驱动组件6,所述料孔31的进料口用于与供扣机构2的出料口连通,所述出料驱动组件6与送扣件二4驱动连接并用于驱动送扣件二4打开或关闭料孔31的出料口。

24.具体地,所述缝纫机设置有环扣槽及位于环扣槽上方的操作空间。在实际使用过程中,将供扣机构2固定装设于机架1上,在供扣机构2内储存大量叠放的环扣(如:o扣或9扣等),当需要输送环扣至缝纫机时,输送驱动组件5的输出端驱动送扣件一3、出料驱动组件6和连接于出料驱动组件6的送扣件二4朝供扣机构2的后方方向移动,使得送扣件一3和送扣件二4在机架1上朝供扣机构2的后方方向滑动,直至料孔31移动至供扣机构2的下方并与供扣机构2的出料口连通,供扣机构2将最底层的环扣供应至送料孔31内,此时由于送扣件二4关闭料孔31的出料口,所以送扣件二4对料孔31内的环扣进行支撑,使得环扣稳定地容置在料孔31内;然后输送驱动组件5的输出端驱动送扣件一3、出料驱动组件6和送扣件二4朝供

扣机构2的前方方向移动(朝缝纫机的方向移动),以使得送扣件一3、出料驱动组件6和送扣件二4在机架1上朝供扣机构2的前方方向滑动,在此过程中,送扣件一3上的料孔31连带环扣会远离供扣机构2的出料口,送扣件一3的顶面会关闭供扣机构2的出料口,以保证了供扣机构2内储存的环扣的稳定性,直至送扣件一3和送扣件二4突伸至缝纫机的操作空间内,且缝纫机的环扣槽与料孔31的位置对应时,通过出料驱动组件6的输出端驱动送扣件二4在机架1上朝供扣机构2的后方方向滑动,以打开料孔31的出料口,使得料孔31内的环扣在重力的作用下供应至环扣槽内,以实现环扣的自动化供应。通过输送驱动组件5带动出料驱动组件6、送扣件一3和送扣件二4复位,与此同时,出料驱动组件6驱动送扣件二4复位移动,使得送扣件二4相对送扣件一3滑动,以使得送扣件二4继续关闭料孔31的出料口,重复上述操作步骤,以实现不断地对环扣进行自动化送扣。在实际使用过程中,可通过感应装置或计时器检测送扣件二4与环扣槽之间的位置,感应装置或计时器将检测到的数据发送至控制中心,通过控制中心控制出料驱动组件6启动或停止,以控制送扣件二4的往复移动。本实用新型的结构简单、自动化程度高;将环扣输送至环扣槽的上方后,再打开料孔31的出料口,以便于环扣沿竖直方向掉落至环扣槽内,提高了环扣供应至环扣槽内的稳定性,实现了环扣的精准稳定供料;将送扣件一3和送扣件二4分别与机架1滑动连接,通过机架1对送扣件一3和送扣件二4进行限位和导向,提高了送扣机构在供料过程中的稳定性;可根据实际环扣的大小来调节料孔31和供扣机构2的大小,使得料孔31可向缝纫机供应不同大小的环扣,无需更换送扣装置的其他零部件,提高了送扣装置的实用性。

25.进一步地,所述输送驱动组件5包括与送扣件一3驱动连接的输送驱动器51及连接于输送驱动器51的固定座一52。

26.具体地,所述固定座一52用于连接输送驱动器51与放置缝纫机的工作台面,所述输送驱动器51可采用气缸或直线电机;在实际使用过程中,输送驱动器51通过固定座一52安装在工作台面上,相较于直接将输送驱动器51装设于机架1上的结构,本送扣机构可减少输送驱动器51在运行过程中对机架1上供扣机构2的干扰,从而提高了送扣装置在工作时的稳定性;简化了输送驱动组件5的安装结构,简化了送扣装置的生产和安装流程。

27.进一步地,所述送扣件一3包括送扣板一32及滑动连接于机架1的连接组件33,所述送扣板一32通过连接组件33与输送驱动组件5的输出端驱动连接;所述料孔31设置于送扣板一32上;所述出料驱动组件6设置于连接组件33上。

28.在实际使用过程中,通过输送驱动器51的输出端驱动连接组件33带动送扣板一32、出料驱动组件6和送扣件二4移动,以使得连接组件33在机架1上滑动,提高了送扣板一32在移动过程中的稳定性和精密度。

29.进一步地,所述送扣件二4包括送扣板二41及滑动连接于机架1的滑动座42,所述送扣板二41通过滑动座42与出料驱动组件6的输出端驱动连接,所述送扣板二41滑动设置于送扣板一32的底面,所述送扣板二41用于打开或关闭料孔31的出料口。

30.当送扣板一32与送扣板二41均突伸至操作空间内时,出料驱动组件6的输出端带动滑动座42和送扣板二41朝供扣机构2的后方方向移动,以使得送扣板二41打开料孔31的出料口;同时,滑动座42在机架1上滑动,提高了送扣板二41在移动过程中的稳定性。

31.进一步地,所述连接组件33包括与输送驱动组件5的输出端连接的连接块34、连接于连接块34的连接板35及设置于连接块34上的滑轨一36,所述送扣板一32装设于连接板

35;所述机架1上设置有与滑轨一36滑动连接的滑块一11;所述出料驱动组件6设置于连接板35或/和连接块34上。

32.具体地,所述出料驱动组件6包括出料驱动器61及装设于连接组件33或/和连接块34的固定座二62,所述出料驱动器61的一端与固定座二62连接,所述出料驱动器61的另一端与滑动座42驱动连接;所述出料驱动器61可采用气缸或直线电机;所述连接板35位于送扣板二41的一侧并与送扣板二41位于同一平面上,以便于送扣板一32突伸至连接板35上方并与连接板35连接,使得送扣板一32与连接块34和滑轨一36的连接方便;所述滑轨一36与送扣板一32上下平行设置;所述连接块34与送扣板一32垂直,送扣板一32通过垂直设置的连接块34与滑轨一36连接,以便于滑轨一36和送扣板一32同步移动,滑轨一36与送扣板一32的连接结构简单,安装方便。优选地,将出料驱动器61装设于连接板35上,以使得出料驱动器61和连接块34同步运动,提高了送扣机构在向缝纫机供料时的稳定性和准确性。

33.进一步地,所述机架1上还设置有滑轨二12,所述滑动座42包括滑动连接于滑轨二12的滑块二43及设置于滑块二43上的连接件44,所述送扣板二41通过连接件44与出料驱动组件6的输出端连接。

34.具体地,所述连接件44的投影视图呈l字形。在实际使用过程中,所述连接件44的一端分别与出料驱动器61的输出端和滑块二43连接,所述连接件44的另一端与送扣板二41连接,连接件44的结构简单,送扣板二41与出料驱动器61的连接方便,使得送扣机构的结构更为紧凑。通过出料驱动器61的输出端驱动连接件44、滑块二43和送扣板二41移动,使得滑块二43在滑轨二12内滑动,从而实现了送扣板二41的定向移动,提高了送扣板一32和送扣板二41在配合供料时的稳定性和准确性,进一步提高了送扣装置在供料过程中的稳定性。

35.进一步地,所述送扣板一32和送扣板二41上下叠合设置。

36.在实际使用过程中,送扣板一32靠近供扣机构2的一端突伸至送扣板二41外,便于送扣板一32首先突伸至缝纫机的工作空间内,具有导向和限位作用;送扣板二41远离供扣机构2的一端突伸至送扣板一32外,以便于送扣板二41与连接件44连接,送扣板二41的结构简单。

37.进一步地,所述送扣板二41的投影视图呈z字形,所述送扣板一32的正视投影视图呈凸字形。

38.在实际使用过程中,送扣板二41的一端与连接件44连接,送扣板二41的另一端突伸至料孔31的底端,所述送扣板二41上还设置磁性件,当送扣板二41关闭料孔31的出料口时,所述磁性件位于料孔31的下方,磁性件吸附料孔31内金属材质的环扣,提高了金属材质的环扣经由料孔31输送时的稳定性;所述送扣板一32的突出端可突伸至连接板35的上方并与连接板35连接,简化了送扣板一32与连接板35的连接结构。

39.进一步地,所述供扣机构2包括设置于机架1上的供扣管21及设置于供扣管21上的储料检测装置22,所述储料检测装置22位于供扣管21的底端,所述储料检测装置22的检测端突伸至供扣管21的内腔内。

40.具体地,所述供扣管21呈直立长条状,所述供扣管21的侧壁设置有缺口23,所述缺口23沿着供扣管21的长度方向延伸,所述缺口23与供扣管21的内腔连通;所述储料检测装置22靠近供扣管21的出料口设置,所述储料检测装置22用于检测供扣管21内的物料的余量。大量的环扣层叠储存在供扣管21内,缺口23便于观察供扣管21内的环扣数量,也便于用

户对供扣管21内的环扣进行纠正、维护;当供扣管21内的环扣在水平面上的位置低于储料检测装置22的检测端的位置时,储料检测装置22会发出预警,方便提醒用户及时观察供扣管21内的物料情况,并提醒用户加料。优选地,所述储料检测装置22可以为感应器。

41.进一步地,所述供扣机构2还包括用于检测物料是否输送至料孔31内的出料检测装置24,所述出料检测装置24装设于供扣管21靠近缝纫机的一侧,所述出料检测装置24的检测端朝下送扣板一32。优选地,所述出料检测装置24可以为感应器。

42.具体地,当料孔31的进料口与供扣管21的出料口连通时,所述出料检测装置24位于缝纫机与料孔31之间,所述缺口23和储料检测装置22分别位于出料检测装置24的两侧。当料孔31向缝纫机供应环扣时,料孔31会移动至出料检测装置24的检测端的下方,经出料检测装置24检测后再移动至操作空间内,以便于出料检测装置24逐次检测料孔31内是否有环扣,提高了送扣机构输送环扣的准确性;缺口23和储料检测装置22分别位于出料检测装置24的两侧,便于在供扣管21上设置缺口23以及安装储料检测装置22和出料检测装置24。

43.具体地,所述供扣机构2的出料端与送扣板一32的顶面滑动连接;不但有利于在送扣板一32将环扣送离供扣机构2的出料端时,送扣板一32能够稳定地将供扣机构2的出料口封堵,还有利于供扣机构2的出料口稳定地将环扣供应至料孔31内。

44.本实施例中的所有技术特征均可根据实际需要而进行自由组合。

45.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。