1.本发明涉及表面处理剂,尤其涉及一种高频高速板用电子级玻纤布表面处理剂及其制备方法。

背景技术:

2.近几年随着5g技术的高速发展,对电子产品pcb板材的要求也越来越高,要求板材具有低介电常数dk和低介电损耗df特性,即要求信号传输快且信号损耗小,信号延迟低,介电常数越低,信号传输速度越快。

3.特别地,5g设备基板要求介电常数为4以下。然而,目前普遍使用的fr-4覆铜板材的介电常数一般为4.2~4.7,这显然满足不了5g设备的要求,因此这就要求玻纤布下游企业ccl使用低介电常数的树脂体系,那么电子级玻纤布表面处理剂也必然要匹配低介电常数树脂体系来开发新的表面处理剂。目前匹配fr-4树脂体系普遍使用的电子级玻纤布表面处理剂为氨基类表面处理剂,氨基为极性基团,易吸水,介电常数高无法满足5g设备要求。

4.因此,对于开发高频高速用电子级玻纤布表面处理剂十分必要,有利于快速抢占5g设备应用市场。

技术实现要素:

5.本发明的目的在于,开发一种电子级玻璃纤维布表面处理剂,使之与下游低介电常数树脂(聚苯醚类树脂)可以匹配结合,并且电子级玻璃纤维布选用低介电常数电子玻纤纱编织成的电子级玻纤布,此电子级玻纤布经过此新型表面处理剂处理后可以更好的匹配下游聚苯醚树脂体系,达到更低的dk和df,更好的满足5g电子产品的需求。

6.第一方面,本发明提供一种高频高速板用电子级玻纤布表面处理剂,包括第一硅烷水解液和第二硅烷水解液:

7.按照质量百分比计,所述第一硅烷水解液包括以下组分:

[0008][0009]

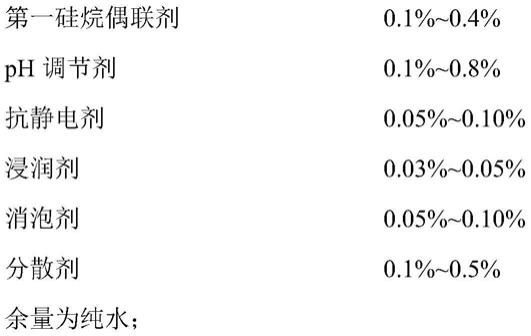

按照质量百分比计,所述第二硅烷水解液包括以下组分:

[0010][0011]

其中,所述第一硅烷偶联剂的结构通式为ch2=chr1si(och3)3,其中r1为烷基,碳原子数大于等于3小于等于5;所述第二硅烷偶联剂的结构通式为ch2=chr2si(och3)3,其中r2为烷基,碳原子数大于等于6小于等于10。

[0012]

优选地,ph调节剂为冰醋酸。

[0013]

优选地,抗静电剂为离子液体类抗静电剂。

[0014]

优选地,浸润剂为聚醚类浸润剂。

[0015]

优选地,消泡剂为聚醚类消泡剂。

[0016]

优选地,分散剂为无水乙醇。

[0017]

第二方面,本发明提供上述高频高速板用电子级玻纤布表面处理剂的制备方法,包括以下步骤:

[0018]

步骤s1:按照第一硅烷水解液的成分组成称取一定量的第一硅烷偶联剂,加入分散剂,再分别缓慢滴加ph调节剂进行预酸化处理,搅拌混合均匀得到第一混合物;

[0019]

步骤s2:在第一容器中,加入纯水,搅拌的同时依次加入ph调节剂、浸润剂、抗静电剂、消泡剂,最后滴加所述第一混合物,搅拌至得到澄清透明的溶液,得到第一硅烷水解液;

[0020]

步骤s3:按照第二硅烷水解液的成分组成称取一定量的第二硅烷偶联剂,加入分散剂,再分别缓慢滴加ph调节剂进行预酸化处理,搅拌混合均匀得到第二混合物;

[0021]

步骤s4:在第二容器中,加入纯水,搅拌的同时依次加入ph调节剂、浸润剂、抗静电剂、消泡剂,最后滴加所述第二混合物,搅拌至得到澄清透明的溶液,得到第二硅烷水解液。

[0022]

优选地,步骤s1中,ph调节剂与第一硅烷水解液中第一硅烷偶联剂的质量百分比为0.02%。

[0023]

优选地,步骤s3中,ph调节剂与第二硅烷水解液中第二硅烷偶联剂的质量百分比为0.02%。

[0024]

优选地,步骤s2和步骤s4中,加入冰醋酸、浸润剂、抗静电剂、消泡剂时的搅拌速率为50~70hz。

[0025]

第三方面,本发明提供上述高频高速板用电子级玻纤布的制备方法,采用上述高频高速板用电子级玻纤布表面处理剂,其具体步骤为:将电子级玻璃纤维布投入第一硅烷水解液中进行含浸处理,烘干后投入第二硅烷水解液中进行含浸处理,烘干后水洗,再次烘干得到高频高速板用电子级玻纤布。

[0026]

优选地,所述电子级玻璃纤维布为lowdk电子级玻璃纤维布。

[0027]

第四方面,本发明提供一种高频高速板用电子级玻纤布,采用上述方法制得。

[0028]

第五方面,本发明提供一种pcb板材包括上述高频高速板用电子级玻纤布和聚苯醚类改性树脂。

[0029]

本发明采用以上技术方案,与现有技术相比,具有如下技术效果:

[0030]

(1)相比传统处理剂对应的环氧树脂体系,本发明开发的表面处理剂对应聚苯醚树脂体系,可以与聚苯醚树脂体系很好的结合,得到进一步降低的dk、df值的pcb基板,满足5g电子设备要求。

[0031]

(2)本发明并未将第一硅烷水解液和第二硅烷水解液进行复配使用,在处理高频高速板用电子级玻纤布时分两次含浸处理,由于碳碳双键与碳碳双键间容易发生反应,两次含浸处理一方面可以减少聚合风险,另一方面有利于提升电子级玻璃纤维布拉力强度。

具体实施方式

[0032]

电子级玻璃纤维布表面处理剂对电子级玻纤布进行表面处理的原理普遍认为是,硅烷水解后得到的硅烷水解液含有许多硅羟基结构,可以与电子级玻纤布表面的硅羟基进行脱水缩合形成稳定的si-o-si化学键,而硅烷结构另一端的有机官能团如氨基、乙烯基等可以与树脂上的有机官能团进行化学键合形成稳定化学键,硅烷表面处理剂就是电子级玻纤布与树脂进行结合的中间桥梁,具有十分重要的作用。

[0033]

目前普遍使用的玻纤布表面处理剂为氨基类硅烷,可匹配下游普遍使用的fr-4树脂体系,而由于fr-4树脂本身特性的关系,dk(4.6~5.0)和df(0.01~0.02)均较大,难以满足5g电子设备要求,因此必须更换树脂体系,如聚苯醚树脂体系是目前的研究技术主流,dk(2.4~2.7)和df(0.001~0.0015)均较低,可以满足5g设备使用要求。玻纤布表面处理剂为了匹配聚苯醚树脂体系,不能再使用氨基类硅烷表面处理剂,由于聚苯醚树脂体系中含有双键基团。因此,本发明开发含双键的硅烷表面处理剂可以与聚苯醚树脂体系匹配。同时为了进一步降低整个pcb基板的dk、df值,电子级玻璃纤维布选用lowdk电子玻纤纱(ne-glass),相比传统使用的无碱玻璃纤维纱(e-glass),dk和df更低,可以进一步降低dk和df。

[0034]

综上,本发明中提供一种高频高速板用电子级玻纤布表面处理剂,包括第一硅烷水解液和第二硅烷水解液:

[0035]

按照质量百分比计,所述第一硅烷水解液包括以下组分:

[0036][0037][0038]

按照质量百分比计,所述第二硅烷水解液包括以下组分:

[0039][0040]

其中,所述第一硅烷偶联剂的结构通式为ch2=chr1si(och3)3,其中r1为烷基,碳原子数大于等于3小于等于5,下游采用的低介电常数树脂体系为聚苯醚类改性树脂,该第一硅烷偶联剂含有大量碳碳双键结构,可以与乙烯基进行反应结合形成稳定的化学结构,所以第一硅烷偶联剂作为主体硅烷偶联剂;所述第二硅烷偶联剂的结构通式为ch2=chr2si(och3)3,其中r2为烷基,碳原子数大于等于6小于等于10,第二硅烷偶联剂同样为乙烯基类硅烷偶联剂,作为硅烷a的补充,起到协同作用。

[0041]

在一种具体的实施方式中,ph调节剂为冰醋酸。硅烷水解需在酸性环境中进行,一般ph范围为2.0~4.0最为合适。

[0042]

在一种具体的实施方式中,抗静电剂为离子液体类抗静电剂,具有良好的水溶性且少量高效。常规氨基硅烷偶联剂中的氨基属于极性基团,容易吸水,布面静电不易聚集,但是乙烯基为非极性基团不易吸水,在生产过程中玻纤布与罗拉摩擦容易产生大量静电聚集,一方面,布面静电大容易吸附各种细微杂质,对布面品质产生影响,另一方面静电大对人员也易造成危害。因此,有必要添加抗静电剂。例如:艾利荣化工科技有限公司的6681抗静电剂。

[0043]

在一种具体的实施方式中,浸润剂为聚醚类浸润剂,具有优良的水溶性,优良的浸润性能,可以极大程度的降低处理液的表面张力。浸润剂一方面可以促进硅烷偶联剂的水解,另一方面可以降低整个硅烷处理液的表面张力,便于快速渗透到电子级玻纤布纱束单丝内部,有利于硅烷处理液对玻布的充分含浸处理,从而提高玻布的含浸性。这种浸润剂具有少量高效,添加量可以低至100ppm,可以显著降低表面张力的作用,并且具有化学惰性,即不会与硅烷和下游树脂发生反应。例如:道康宁ofx-5211。

[0044]

在一种具体的实施方式中,消泡剂为聚醚类消泡剂,由于该新型表面处理剂本身添加了表面活性剂,使用过程中容易产生大量泡沫,泡沫多容易造成聚合布污,严重影响布面品质,因此有必要添加消泡剂对含浸槽内及布面泡沫进行消除。例如,陶氏化学的dowfax df103。

[0045]

在一种具体的实施方式中,分散剂为无水乙醇。本发明使用的乙烯基类硅烷是油性的,相比氨基类硅烷更难水解,因此有必要对其进行稀释分散后水解,提高水解效率。特别是无水乙醇具有优良的水溶性,且成本低。

[0046]

第二方面,本发明提供上述高频高速板用电子级玻纤布表面处理剂的制备方法,包括以下步骤:

[0047]

步骤s1:按照第一硅烷水解液的成分组成称取一定量的第一硅烷偶联剂,加入分

散剂,再分别缓慢滴加ph调节剂进行预酸化处理,搅拌混合均匀得到第一混合物;

[0048]

步骤s2:在第一容器中,加入纯水,以纯水作为硅烷水解环境,搅拌的同时依次加入ph调节剂、浸润剂、抗静电剂、消泡剂,最后滴加所述第一混合物,搅拌至得到澄清透明的溶液,得到第一硅烷水解液;

[0049]

步骤s3:按照第二硅烷水解液的成分组成称取一定量的第二硅烷偶联剂,加入分散剂,再分别缓慢滴加ph调节剂进行预酸化处理,搅拌混合均匀得到第二混合物;

[0050]

步骤s4:在第二容器中,加入纯水,搅拌的同时依次加入ph调节剂、浸润剂、抗静电剂、消泡剂,最后滴加所述第二混合物,搅拌至得到澄清透明的溶液,得到第二硅烷水解液。

[0051]

在一种具体的实施方式中,步骤s1中,ph调节剂与第一硅烷水解液中第一硅烷偶联剂的质量百分比为0.02%。

[0052]

在一种具体的实施方式中,步骤s3中,ph调节剂与第二硅烷水解液中第二硅烷偶联剂的质量百分比为0.02%。

[0053]

在一种具体的实施方式中,步骤s2和步骤s4中,加入冰醋酸、浸润剂、抗静电剂、消泡剂时的搅拌速率为50~70hz。

[0054]

第三方面,本发明提供上述高频高速板用电子级玻纤布的制备方法,采用上述高频高速板用电子级玻纤布表面处理剂,其具体步骤为:将电子级玻璃纤维布投入第一硅烷水解液中进行含浸处理,烘干后投入第二硅烷水解液中进行含浸处理,烘干后水洗,再次烘干得到高频高速板用电子级玻纤布。

[0055]

与传统处理液含浸工艺不同的是,本发明采用分别含浸第一硅烷水解液和第二硅烷水解液的方式进行含浸处理,由于碳碳双键与碳碳双键间容易发生反应,因此本发明并未将第一硅烷水解液和第二硅烷水解液进行复配使用。一方面是为了减少聚合风险,另一方面有利于提升玻布拉力强度。由于第一硅烷偶联剂和第二硅烷偶联剂结构中均不含苯环,因此仅使用一种硅烷对于玻布强度提升有限。

[0056]

在一种具体的实施方式中,所述电子级玻璃纤维布为lowdk电子级玻璃纤维布。

[0057]

第四方面,本发明提供一种高频高速板用电子级玻纤布,采用上述方法制得。

[0058]

第五方面,本发明提供一种pcb板材包括上述高频高速板用电子级玻纤布和低介电常数树脂体系。

[0059]

在一种具体的实施方式中,所述低介电常数树脂体系为聚苯醚类改性树脂。

[0060]

下面通过具体实施例对本发明进行详细和具体的介绍,以使更好的理解本发明,但是下述实施例并不限制本发明范围。

[0061]

实施例1

[0062]

本实施例中提供一种高频高速板用电子级玻纤布表面处理剂,包括第一硅烷水解液和第二硅烷水解液,其配方组成如下表1和表2中所示:

[0063]

表1实施例1中第一硅烷水解液的组成

[0064]

名称质量(kg)纯水1000冰醋酸2分散剂4浸润剂0.1

抗静电剂0.5消泡剂0.5第一硅烷偶联剂4

[0065]

表2实施例1中第二硅烷水解液的组成

[0066][0067][0068]

实施例2

[0069]

本实施例中提供实施例1中高频高速板用电子级玻纤布表面处理剂的制备方法,其具体步骤如下:

[0070]

步骤s1:按照第一硅烷水解液的成分组成称取一定量的第一硅烷偶联剂,加入无水乙醇,再分别缓慢滴加0.02%第一硅烷偶联剂质量百分比的冰醋酸进行预酸化处理,搅拌混合均匀得到第一混合物;

[0071]

步骤s2:第一现场泡料桶清洁干净,加入纯水400~1000l,打开搅拌设备,搅拌频率设为50~70hz,加入1~8l冰醋酸,搅拌至少10min后加入浸润剂,搅拌至少10min后加入抗静电剂,再搅拌至少10min后加入消泡剂,搅拌至少10min后用滴液漏斗滴加步骤s1中备好的第一混合物,最后再搅拌至少30min后得到澄清透明的溶液,得到第一硅烷水解液,将搅拌频率调至5~10hz,即可投料使用;

[0072]

步骤s3:按照第二硅烷水解液的成分组成称取一定量的第二硅烷偶联剂,加入无水乙醇,再分别缓慢滴加0.02%第二硅烷偶联剂质量百分比的冰醋酸进行预酸化处理,搅拌混合均匀得到第二混合物;

[0073]

步骤s4:第二现场泡料桶清洁干净,加入纯水400~1000l,打开搅拌设备,搅拌频率设为50~70hz,加入1~8l冰醋酸,搅拌至少10min后加入浸润剂,搅拌至少10min后加入抗静电剂,再搅拌至少10min后加入消泡剂,搅拌至少10min后用滴液漏斗滴加步骤s3中备好的第二混合物,最后再搅拌至少30min后得到澄清透明的溶液,得到第二硅烷水解液,将搅拌频率调至5~10hz,即可投料使用。

[0074]

实施例3

[0075]

本实施例中提供一种高频高速板用电子级玻纤布的制备方法,采用上述高频高速板用电子级玻纤布表面处理剂,其具体步骤为:将lowdk电子级玻璃纤维布d1078、d2116投入第一硅烷水解液中进行含浸处理,烘干后投入第二硅烷水解液中进行含浸处理,烘干后水洗,再次烘干得到高频高速板用电子级玻纤布。

[0076]

对比例1

[0077]

本对比例为传统的电子级玻璃纤维布表面处理剂,其配方组成如下表3所示:

[0078]

表3对比例1中常用硅烷水解液的组成

[0079]

名称质量(kg)纯水1000冰醋酸3~8常用硅烷偶联剂6~10

[0080]

其中,常用硅烷偶联剂为目前普遍使用的氨基类硅烷偶联剂(含苯环结构),制备方法与实施例2中第一硅烷水解液的制备方法类似,只不过对比例1中玻纤布只含浸常用硅烷水解液这一种。用于lowdk电子级玻璃纤维布d1078、d2116等表面处理。

[0081]

对比例2

[0082]

本对比例中提供一种电子级玻纤布表面处理剂,包括第一硅烷偶联剂,其配方组成如下表4中所示:

[0083]

表4对比例2中硅烷水解液的组成

[0084]

名称质量(kg)纯水1000冰醋酸3分散剂8浸润剂0.2抗静电剂0.6消泡剂0.6第一硅烷偶联剂8

[0085]

用于lowdk电子级玻璃纤维布d1078、d2116等表面处理。

[0086]

对比例3

[0087]

本对比例中提供一种电子级玻纤布表面处理剂,包括第二硅烷偶联剂,其配方组成如下表5中所示:

[0088]

表5对比例3中硅烷水解液的组成

[0089][0090][0091]

用于lowdk电子级玻璃纤维布d1078、d2116等表面处理。

[0092]

对比例4

[0093]

本对比例中提供传统的电子级玻璃纤维布表面处理剂,包括第一氨基类硅烷水解液和第二氨基类硅烷水解液,其配方组成如下表所示:

[0094]

表6对比例4中第一氨基类硅烷水解液的组成

[0095]

名称质量(kg)

纯水1000冰醋酸3~8第一氨基类硅烷偶联剂1~4

[0096]

表7对比例4中第二氨基类硅烷水解液的组成

[0097]

名称质量(kg)纯水1000冰醋酸3~8第二氨基类硅烷偶联剂6~10

[0098]

其中第一氨基类硅烷偶联剂和第二氨基类硅烷偶联剂为常用氨基类硅烷偶联剂,第一氨基类硅烷偶联剂中烷基碳原子数更少且可以不含苯环,制备方法与实施例3类似,含浸时先含浸第一氨基类硅烷水解液,后含浸第二氨基类硅烷水解液。用于lowdk电子级玻璃纤维布d1078、d2116等表面处理。

[0099]

测试例1

[0100]

对实施例1制得的电子级玻纤布表面处理剂和对比例1、2和3对应的表面处理剂的外观、粒径、表面张力进行测试,对比分析,如下表8所示:

[0101]

表8外观、粒径、表面张力物性测试结果

[0102][0103][0104]

由上表数据可以看出,实施例1与对比例1-3对应水解液均澄清透明,各项物性也近似,但是实施例1、对比例2和对比例3对应处理液相比对比例1的表面张力更低,可以快速渗透玻纤布表面,尤其是难以浸入的纱束之间,使玻纤布下游含浸性更好。

[0105]

测试例2

[0106]

对实施例3和对比例1、2和3制得的d1078、d2116电子级玻纤布的含浸性、拉伸强度进行测试,对比分析,如下表9和表10所示:

[0107]

表9 d1078含浸性、拉伸强度物性测试结果

[0108][0109]

表10 d2116含浸性、拉伸强度物性测试结果

[0110][0111]

由上表数据可以看出,实施例、对比例2和对比例3对应硅烷水解液含浸的d1078和d2116含浸性明显更好,主要是由于添加了浸润剂,对比例1和对比例2拉强明显比实施例和对比例1要低,主要是由于对比例2和对比例3使用了单组分的硅烷且不含苯环结构,因此电子级玻纤布拉力强度相对低些。

[0112]

测试例3

[0113]

对本发明实施例3和对比例1、2、3和4制得的d1078、d2116电子级玻纤布经下游处理得到的pcb板材,对比例1和对比例4对应下游树脂为环氧树脂体系,实施例3、对比例2和对比例3对应下游树脂为聚苯醚类改性树脂。

[0114]

进一步进行耐热性测试,具体操作为先进行pct(120℃,2atm),然后288℃浸锡,查看爆板状况,结果如表10、表11所示:

[0115]

表10 d1078制备的pcb板材耐热性测试结果

[0116]

时间1h2h3h4h5h6h7h 8h实施例3okokokokokokok对比例1okokokokokokng对比例2okokokokokngng对比例3okokokokokngng对比例4okokokokokokng

[0117]

表11 d2116制备的pcb板材耐热性测试结果

[0118]

时间1h2h3h4h5h6h7h 8h实施例3okokokokokokok对比例1okokokokokokng对比例2okokokokokngng对比例3okokokokokngng对比例4okokokokokokng

[0119]

从上表测试数据可以看出,实施例对应处理剂处理的电子级玻纤布经下游处理得

到的板材具有更好的耐热性,一方面由于玻纤布经第一硅烷水解液和第二硅烷水解液的两次含浸处理,布面的硅羟基更多,加上玻纤布含浸性更好,与下游树脂结合更为紧密,因此耐热性好。另一方面,下游树脂采用非极性的聚苯醚类树脂,本身耐热性就比传统环氧类树脂更优。因此综合下来,本发明实施例耐热性更好,这也是对比例2、对比例3和对比例4耐热性能与对比例1相当的原因。

[0120]

测试例4

[0121]

对本发明实施例3和对比例1、2、3和4制得的d1078、d2116电子级玻纤布经下游处理得到的pcb板材,对比例1和对比例4对应下游树脂为环氧树脂体系,实施例3、对比例2和对比例3对应下游树脂为聚苯醚类改性树脂。

[0122]

进行dk和df测试,结果如表12所示:

[0123]

表12 dk和df测试结果

[0124][0125][0126]

上表中1078和2116为普通e-glass纱。

[0127]

由上表测试数据可以看出,实施例对应的基板dk和df均最小,满足5g设备基板要求。

[0128]

1078实施例对应dk/df要比d1078实施例对应dk/df更大一些,主要是由于1078使用的是普通e-glass纱,而d1078使用的是lowdk纱,前者的介电常数dk更大些。

[0129]

2116实施例对应dk/df要比d2116实施例对应dk/df更大一些,主要是由于2116使用的是普通e-glass纱,而d2116使用的是lowdk纱,前者的介电常数dk更大些。

[0130]

对比例1和4对应基板dk和df相当且较大,主要是由于对比例1和对比例4对应下游树脂为环氧树脂体系,环氧树脂dk/df较大,因此对应基板无法满足5g设备要求。

[0131]

综上所述,采用本发明提供的电子级玻璃纤维布表面处理剂处理后的玻纤布,具有更优的含浸性、耐热性、低介电常数和低介电损耗,可以满足目前日益发展的5g电子设备要求,可以充分提高市场竞争力,抢占市场先机。

[0132]

以上对本发明的具体实施例进行了详细描述,但其只是作为范例,本发明并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对本发明进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和

修改,都应涵盖在本发明的范围内。